乙烯装置停开车降低火炬排放措施探讨

2018-07-20袁欣衣桂娟董湘军

袁欣,衣桂娟,董湘军

(中国石油吉林石化公司乙烯厂,吉林 132022)

1 概述

随着国家环保管控力度不断加大,无论是新建还是已投入商业运行的化工装置均面临着装置在停开车及正常运行过程中如何做到“低碳排放,环保达标”问题。乙烯装置作为化工装置的“龙头”,体量巨大,低碳排放涉及的范围很广,按照生产状况划分,可分为装置正常运行、停开车、检维修及局部试车排放等;按照介质状态划分,可分为气态、液态及固态排放。为了实现“低碳排放,环保达标”企业根据各自实际情况采取措施,如裂解炉低NOx烧嘴改造、废碱氧化系统改造、增设火炬气回收压缩机等,并收到了很好的效果。

2 乙烯装置停开车降低火炬排放的方案分析

吉林石化公司70万吨/年乙烯装置始建于1993年,2005年进行了扩能改造。该装置采用林德工艺,整体上分为新老两个区,共用一台裂解气压缩机。这种布局设计相当于两套小的乙烯装置合在一起,与一套相同能力的乙烯装置相比在投资、运行及维护等方面均处于劣势,但是在物料回收方面则具有独特优势,因为相同操作单元可以交错停车。

该装置受上下游整体平衡影响,每年有2~3次低负荷运行阶段,持续时间为7~15天,利用该时机可对局部单元进行新催化剂开车、换热器消漏等工作。期间,不可避免地涉及到产品不合格及火炬排放问题,通过多次总结摸索,碳排放量逐步降低。

2.1 不合格物料的回收

该装置在脱除乙烯产品中乙炔杂质方面,老区采用乙炔吸收技术,用二甲基甲酰胺作为吸收剂,通过温度和压力的变化将乙炔从碳二组分中分离出来,并作为产品外送;新区采用乙炔前加氢技术,有两台等温列管式碳二前加氢反应器,将乙炔转变成乙烯和乙烷。碳二前加氢反应器开车是整个装置开车的难点,一是反应器升温持续时间长,影响装置开车进度;二是开车过程产生大量不合格碳二组分,无法作为产品外送。

这部分不合格碳二组分,主要是乙炔含量超标,最初的处理方式为通过乙烯机液化,暂时存入两台2 000 m3乙烯储罐,待系统恢复正常时逐步返回裂解气压缩机升压送入后部精馏。这种方式受制于储罐罐容,当两台罐均达到储存上限时,在系统乙炔含量仍超标情况下,只能将不合格碳二组分向火炬排放。

针对这种情况,按照高压侧向低压侧排放的原则,综合考虑各种因素,采取以下三项措施回收这部分不合格碳二组分:①按照裂解气压缩机的运行负荷,将反应器进料量的50%返回压缩机低压段吸入罐,相当于在反应器和压缩机之间建立一股闭路循环物流,这样既可以保证前加氢反应器开车阶段最低负荷,又能满足不合格碳二组分后续处理要求。②在乙烯精馏单元之前将物料引入老区正常运行的乙炔吸收单元,约占反应器进料量45%的不合格碳二组分经过碳一/碳二分离单元后,除去氢气和甲烷,仅剩余乙炔、乙烯和乙烷三种纯碳二物料,由于乙炔含量超标,如进入乙烯精馏单元,只能液化至不合格乙烯储罐,通过压差将其引入老区乙炔吸收单元,利用吸收剂二甲基甲酰胺把其中的乙炔吸收掉,剩余的乙烯和乙烷再进入老区的乙烯精馏系统生产合格乙烯产品。③将约占反应器进料量5%的无法回收不合格碳二组分并入燃料气系统,作为裂解燃料,达到燃料气系统节约天然气的目的。通过以上三项措施,碳二加氢反应器开车阶段的不合格碳二物料实现了向火炬的“零排放”,并且95%转变为乙烯等产品,受装置能力限制,只有5%作为燃料烧掉。

2.2 合格物料的回收

该装置老区乙烯制冷压缩机三段出口冷却器由于长时间运行,导致循环水垢下腐蚀,发现大面积内漏,需要对换热器进行整体更换。按照正常处理方式,整个分离系统老区与该压缩机提供乙烯冷剂相关的各个单元均要停车,待压缩机三段出口冷却器更换完毕后重新开车,但是开车过程不可避免产生大量废料,无法回收,需要向火炬排放。

受老区乙烯制冷压缩机停车影响,老区碳一/碳二分离单元、乙炔吸收单元的乙烯冷剂无法使用,老区乙烯精馏单元由于与乙烯制冷压缩机形成开式热泵也需要局部隔离置换。当乙烯制冷压缩机停车时,单元设备、管线外部均有保冷材料,切断单元进料,短期内可以实现单元内部物料保液保压储存。但是就老区碳一/碳二分离单元来说,停车时储存的物料含有乙炔,下游乙炔吸收单元在开车过程中需要逐渐升温置换,必然送火炬排放。

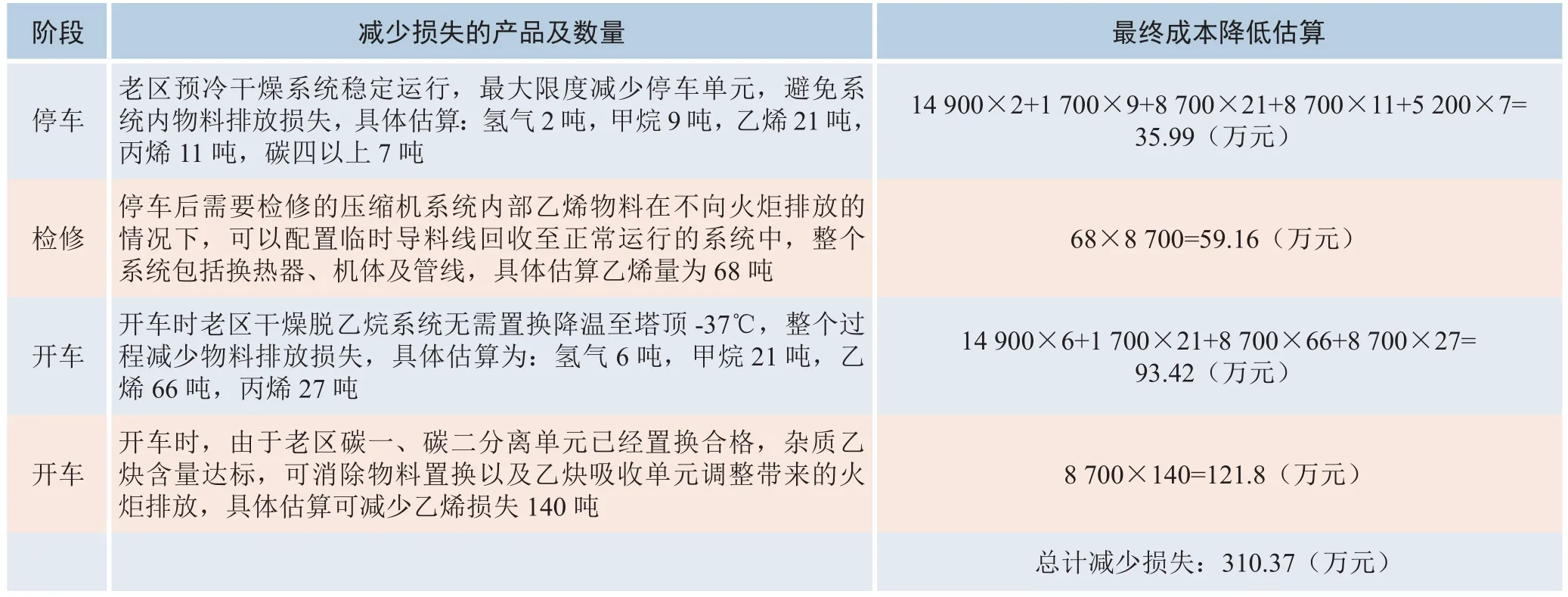

针对这种情况,优化乙烯压缩机换热器检修方案,利用装置降负荷,同时新区碳二加氢单元运行的条件,将老区预冷干燥单元的物料引入碳二加氢单元,与新区预冷干燥单元的物料混合后脱除乙炔,再分出相同量的物料回到老区碳一/碳二分离单元,在停车前正常运行阶段对老区含乙炔各单元进行乙炔置换,至老区各单元乙炔达到合格标准,开始逐步停车。虽然该方式延长停车时间3小时,但缩短开车时间5小时,整体上不但缩短低负荷运行时间,而且大大降低物料排放量,最终成本损失降低评估见表1。

损失评估是按照该乙烯装置当月《乙烯产品单位成本计算表》中各产品财务金额与各阶段操作减少的物料损失,结合该装置设计物料平衡表中的组分含量计算得出,总计减少损失310.37万元。

表1 优化乙烯压缩机换热器检修方案后降低最终成本损失评估

2.3 停车时产品外送产品储罐

丙烯压缩机制冷系统及与之相连的用户内部储存大量聚合级丙烯,纯度在99.6%(v)以上,这部分丙烯在压缩机停车前及停车后可以通过泵升压送入丙烯储罐。停车前需要预估出丙烯量以便储罐有足够的储存空间。同时,丙烯精馏塔所产聚合级丙烯在保证质量合格情况下也可以通过该线送往储罐。利用一次大检修老区丙烯压缩机系统停车倒空时机,对该系统内的聚合级丙烯进行升压回收,整个系统储罐及管线体积约为500 m3,按照丙烯储量40%,液态丙烯密度0.5 t/m3计算,整个系统储存丙烯量约为100 t,通过实施该操作,丙烯储罐储存量增加48 t,回收率大体在40%以上。

2.4 开车外引

目前,各乙烯装置通过改造,均采用开车提前引入合格产品方式建立回流,当精馏塔、吸收塔进料时,直接使用该回流产生合格产品,以缩短开车调整时间,减少火炬排放量。如脱乙烷塔引入聚合级乙烯产品,脱丙烷塔引入聚合级丙烯产品,乙炔吸收塔引入聚合级乙烯产品等。另外,有的装置采用乙烯精馏塔与乙烯压缩机形成开式热泵设置,在装置投料之前,通过乙烯储罐将乙烯产品返回乙烯精馏塔,通过压缩机制冷,建立液相乙烯,使塔达到正常操作温度和压力,也是缩短开车时间的较好方式。

2.5 作为燃料气回收利用

装置在紧急停车或恢复开车过程中,不可避免要涉及到超温、超压及不合格产品的置换问题,这部分物料一般都是直接排往火炬系统。通过不断改造,将可作为裂解炉燃料使用的碳四以下组分相应放火炬点配置了联通线,引至燃料气系统,这样既可以减少火炬排放量,同时也可以减少装置燃料气外补量。需要注意的是,该方式并不是替代各单元的压力控制,而是在压力控制正常投用情况下,尽量减少火炬排放量。同时,燃料气系统管线多为普通碳钢材质,最低安全使用温度只有-40℃,还要注意排放温度不能过低,最好是在燃料气系统之前增设加热器和温度报警设施,利用低等级蒸汽或热水对低温物料进行加热,保证排放的物料进入燃料气系统之前不低于-40℃。

3 结论

乙烯装置停开车阶段的低火炬排放是行业发展趋势,以上几种具体措施可以综合应用。对于新建装置,可以借鉴以上几种做法在设计阶段考虑运行时的物料回收问题;对于已投入生产运行的装置,可以利用停车时机对可回收的物料进行局部改造,根据实际情况和物料状态,按照规范要求配置联通线,设置相应的操作和安全监控设施,使装置的运行更为科学合理,最大程度实现低成本运行和低碳排放的目的。