基于原油性质变化的航煤加氢装置节能优化经验浅析

2018-07-20卢秋旭

卢秋旭

(中国石化塔河炼化有限责任公司,新疆库车 842000)

某炼厂航煤加氢装置于2014年开工投产,采用洛阳石化工程公司(LPEC)的航煤加氢工程技术,氢气来自汽、柴油加氢精制装置增压机出口,催化剂采用石油化工科学研究院(RIPP)的RHSS配套催化剂RSS-2。以直馏煤油为原料,生产满足GB 6537-2006标准的3#喷气燃料,同时产品硫含量不大于50 µg/g,设计规模为30万 t/a。

1 装置运行现状

装置运行初期原料油的氮含量较高,设计反应器入口压力4.0 MPa;生产航煤时,反应器入口温度280℃;生产柴油时,设计反应器入口温度31℃。运行一年多后,装置平均煤油收率为95.34%(w),比同类装置低2~3百分点,平均能耗高达10.27千克标油/吨,比同类装置高43.44 %,平均纯氢耗量高达0.13%(w),是同类装置平均值的两倍。

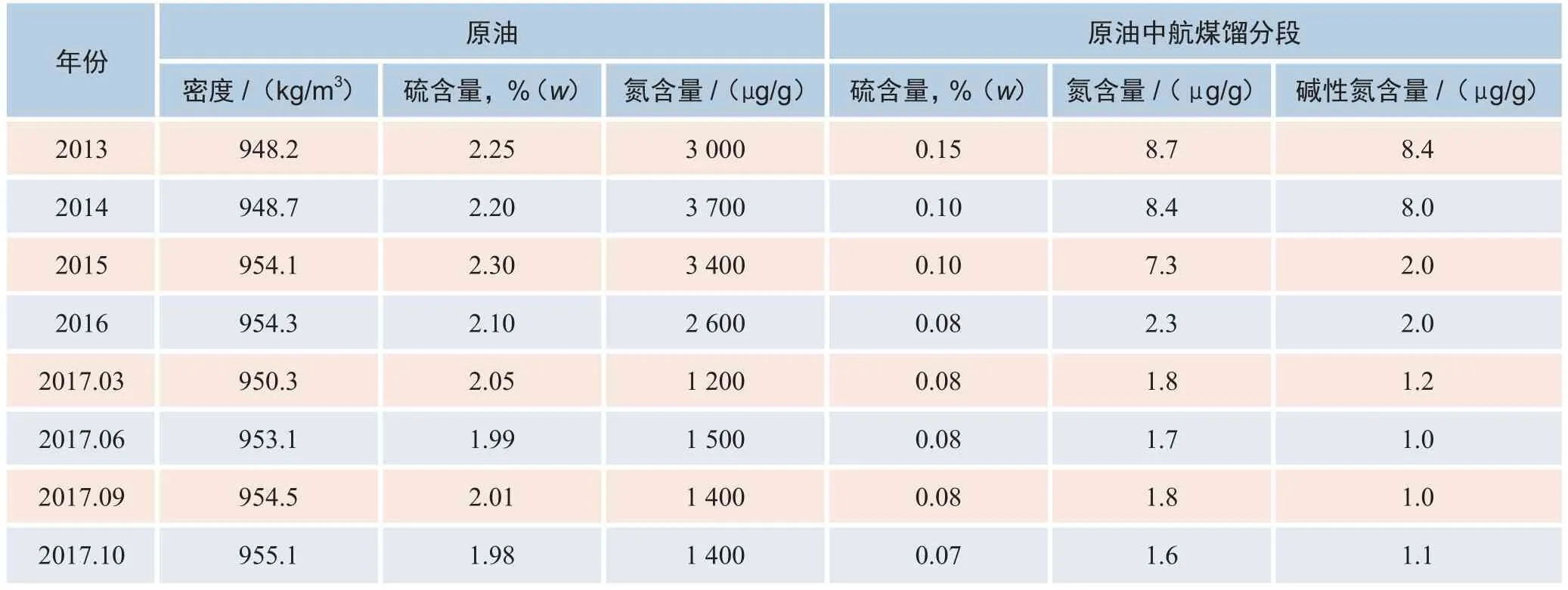

2016年以后,炼厂原油性质改变,密度升高、航煤馏分段硫、氮含量明显降低。因此,原油性质改变后,相较2014年设计初期,航煤装置存在较大的运行优化空间。2013年以来炼厂原油密度及硫、氮含量统计见表1。

将装置的关键运行参数与使用RSS-2型催化剂的其他工艺类似装置生产航煤时进行对比,具体见表2。

由表2可以看出,该炼厂航煤加氢装置生产航煤时的反应温度相比其他装置高20~50℃,反应压力高1.0~1.5 MPa。因此气体收率、运行能耗、纯氢耗量也高,特别是平均纯氢耗量远远高于其他使用RSS-2型催化剂的工艺类似装置。

2 装置运行优化分析

航煤加氢装置的主要操作参数为反应压力、温度、空速和氢油比。由于航煤为高价值产品,普遍存在较好的利润空间,因此受装置排产计划和设计规模的影响,装置空速的优化空间不大。另外,目前装置实际新氢流量只有200~300 m3/h,新氢流量控制阀已调至最小阀位。因此,装置氢油比的优化空间也不大。综合上述分析,装置反应温度和反应压力为主要运行优化参数。

表1 2013年以来炼厂原油密度及硫、氮含量统计

表2 关键运行参数与相似装置对比

2.1 反应压力

反应压力是影响航煤装置产品质量的重要参数,最适宜的操作压力依据原料油性质和催化剂的要求确定。一般认为直馏航煤馏分的精制反应压力在2.0~3.0 MPa之间较为适宜。操作压力过高或过低,都不利于产物的脱硫醇。

随着反应压力增加,有利于氮化物的脱除,可有效抑制催化剂表面积碳的形成,延长催化剂的使用寿命。反应压力的选择不仅考虑加氢精制的需要,更应考虑催化剂的合理使用寿命和氢气的合理利用,从工厂应用实际出发,结合实际条件而加以综合考虑。

为此,该炼厂利用大检修期间加氢精制装置增压机停工契机,对航煤加氢装置进行降压试验。出于该装置还需要同时兼产硫含量小于50 µg/g的清洁柴油调和组分的考虑,设计单位推荐高分氢分压按照>4.0 MPa的操作压力操作。因此,降压试验重点针对航煤加氢装置生产清洁柴油调和组分时,对产品质量进行考察。试验期间,装置按原设计进料条件操作,进料量为35 t/h,反应压力由3.57 MPa降低至全厂氢气管网压力1.8~2.2 MPa,反应入口温度参照降压前的经验温度294℃进行操作,产品柴油相关质量指标变化见表3。

依据表3可以看出,柴油产品质量满足国Ⅴ清洁柴油调和组分标准。

因此,在当前原油及原油中的航煤馏分段硫、氮含量明显降低的条件下,航煤加氢装置生产国Ⅴ清洁柴油调和组分时,可以考虑停运柴油加氢装置增压机出口氢气付航煤加氢装置流程,同时降低航煤加氢装置循环机操作压力,直接利用全厂氢气管网的氢气作为航煤加氢装置的补充氢气,达到节约电能的目的。

表3 装置低压生产柴油试验产品质量情况

2.2 反应温度

直馏航煤精制的方法主要有非临氢法和临氢法两种。目前,国内临氢法航煤精制工艺技术主要有中国石化石科院开发的专门用于直馏航煤临氢脱硫醇的RHSS技术和中国石化抚顺研究院开发的航煤低压加氢技术两种,这两种工艺技术在多套工业装置中得到应用,均能生产满足GB 6537-2006标准的3#喷气燃料。

RHSS技术具有氢耗低、氢油比低、空速高、操作条件缓和等特点,且对环境友好。为此,该炼厂利用装置大检修停工契机,对航煤加氢装置进行降温试验。降温试验重点针对航煤加氢装置生产满足GB 6537-2006标准3#喷气燃料时,对产品质量进行考察。试验期间,装置按原设计进料条件操作,进料量为35 t/h,反应温度按照表1中的沿江2号炼厂的反应入口温度256℃,反应压力按照1.8~2.2 MPa进行操作,3#喷气燃料产品相关质量指标变化见表4。

依据表4可以看出,产品质量符合GB 6537-2006标准规定的3#喷气燃料。

因此在当前原油及原油中的航煤馏分段硫、氮含量明显降低的条件下,航煤加氢装置生产GB 6537-2006标准的3#喷气燃料时,不仅可以考虑停运柴油加氢装置增压机出口氢气付航煤加氢装置流程,降低航煤加氢装置循环机操作压力,直接利用全厂氢气管网的氢气作为航煤加氢装置的补充氢气,还可以降低装置的反应入口温度,降低装置电耗和燃料气消耗。

表4 装置低温生产3#喷气燃料试验产品质量情况

2.3 试验期间能耗及经济数据分析

8月21日6时,装置开始试验,21—23日20时为柴油工况,8月24日2时至26日23时为航煤工况。参照2016年装置实际工况,柴油工况加工量∶航煤工况加工量为1.6∶1,装置能耗数据、液体收率、纯氢耗量等经济技术指标如表5,6所示,统计时间为8月24日2时至26日23时。

表5 装置能耗数据统计

表6 装置其他经济技术数据统计

依据优化前后的数据对比可以看出,优化后装置能耗降低约2.93 kgEO/t,装置液体收率增加0.39百分点,纯氢耗量降低约3.93 t/t。通过合理降低装置反应温度和压力,有助于提升装置经济、技术指标。

3 结论

综上所述,在原油及原油中的航煤馏分段硫、氮含量明显降低的条件下,装置存在较大优化节能空间。经过试验,将装置的反应压力由3.57 MPa降低至1.8~2.2 MPa,反应入口温度由设计值310℃降低至294℃操作,装置能够产出合格的国Ⅴ清洁柴油调和组分。保持反应压力在1.8~2.2MPa,反应入口温度由设计值280℃降低至256℃进行操作,装置依旧能够产出符合GB 6537-2006标准的3#喷气燃料,优化后装置能耗降低约2.93 kgEO/t,装置液体收率增加0.39百分点,纯氢耗量降低约3.93 t/t。