我国纤维素燃料乙醇工艺概况和经济性分析

2018-07-20朱青王庆申赵书阳杨晓帆

朱青,王庆申,赵书阳,杨晓帆

(中国石油化工集团公司经济技术研究院,北京 100029)

2017年9月十五部委联合发布的《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》提出,到2025年,力争纤维素燃料乙醇实现规模化生产,先进生物液体燃料技术、装备和产业整体达到国际领先水平,形成更加完善的市场化运行机制。纤维素广泛分布于农作物秸秆、皮壳当中,秸秆的能源化利用对加强我国环境保护以及促进能源结构调整等具有比较现实的意义。从目前的工艺技术看,纤维素燃料乙醇达到规模化生产仍将有一段距离。由于纤维素燃料乙醇成本较高,与粮食燃料乙醇相比没有竞争力,为推动纤维素燃料乙醇产业的发展,需要国家出台相关的财税扶持政策。

1 我国纤维素燃料乙醇发展现状

目前我国燃料乙醇总产能约253万吨,现有产能主要以粮食为主要原料,以木薯为原料的燃料乙醇产能为25万吨。山东龙力生物科技有限公司是当前唯一获得国家批复的第二代纤维素燃料乙醇定点生产企业,其5万吨/年纤维素燃料乙醇装置是将生产木糖醇后的玉米芯渣作为燃料乙醇生产的原料。

我国纤维素燃料乙醇生产由于存在技术瓶颈,产业化发展较慢。2006年中粮集团生化能源(肇东)有限公司与中国石化、诺维信合资,建成一套500吨/年以玉米秸秆为原料的纤维素燃料乙醇中试装置;同年,天冠集团公司在河南省南阳市建设了300吨/年纤维素燃料乙醇项目,随后又建成了3万吨/年纤维素燃料乙醇气电联产装置,但因原料供应、成本价格等问题尚未开工;圣泉集团于2012年建成并投产年产2万吨纤维素乙醇生产装置;大唐新能源公司和杜邦公司于2014年合作,拟在吉林建设年产8万吨纤维素燃料乙醇项目,年发电1.2亿千瓦,截至2016年,该项目只有联产电力部分开工。

目前我国建成的纤维素燃料乙醇装置大多都存在技术和成本过高等问题,基本处于停产状态。

2 纤维素燃料乙醇的工艺技术

纤维素原料主要有农作物秸秆、森林采伐和木材加工剩余物、柴草、造纸厂和造糖厂含有纤维素的下脚料、生活垃圾的一部分等。纤维素原料来源广、种类多、数量大、可再生、价格低廉,温室气体减排效果显著。从可持续发展的角度来看,纤维素生物质原料将成为未来生物燃料乙醇工业的主要原料来源。

用农作物秸秆等纤维素原料生产乙醇,主要目的是充分利用原料中的半纤维素和纤维素,使之水解糖化以后,通过糖发酵生产乙醇。纤维素燃料乙醇工艺主要包括原料预处理、纤维素水解、糖发酵制乙醇、乙醇产品脱水精制四个过程。

2.1 木质纤维素原料预处理

原料预处理的目的是使原料中木质素、半纤维素和纤维素从混合物结构中分离,释放出可以进行水解的半纤维素和纤维素。原料预处理阶段,大部分半纤维素转化为可溶性的五碳糖或低聚合度的五碳糖,其中约90%的木聚糖转化为木糖;7%~8%的纤维素转化为葡萄糖。目前,原料预处理方法主要包括物理法、化学法、物理化学法和生物法。

物理法主要包括机械粉碎、高温热水和蒸汽爆破等。通常情况下,物理法对环境污染较小,过程简单,但预处理过程需要较高的能量和动力,相应增加生产成本。化学法主要是指以酸、碱、有机溶剂作为预处理剂,破坏纤维素的晶体结构,打破木质素与纤维素的连接,同时使半纤维素溶解。酸处理被认为是对木质纤维素最有效的预处理方法,酸处理的两个主要方法是低温浓酸法和高温稀酸法,其中浓酸处理法对设备腐蚀严重,酸回收过程能耗较高,且处理过程会产生乙醇发酵的抑制物;稀酸预处理法的优点是半纤维素糖的收率较高,稀酸预处理是研究最多的预处理工艺之一,并且是工业应用的优先选项,通过优化反应器和有效参数,可以降低工艺缺点的影响,但废酸对环境的影响仍不能消除。

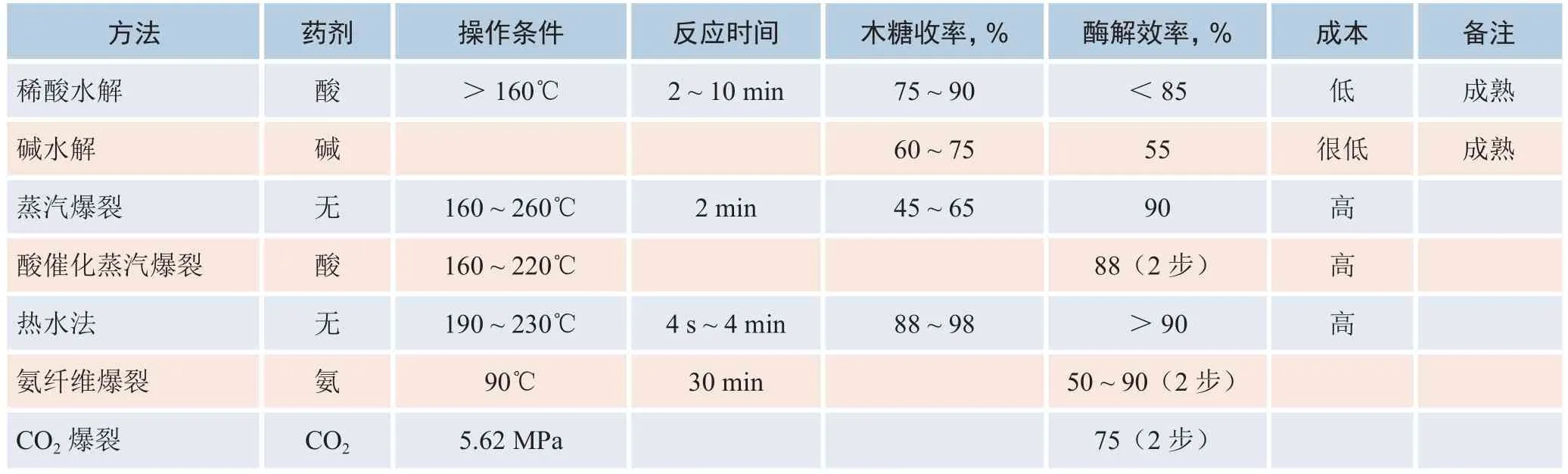

物理化学法主要有氨纤维爆裂和CO2爆裂。生物法是采用分解木质素的微生物降解木质素,从而提高纤维素和半纤维素的酶解糖化率。生物法具有反应条件温和、专一性强、能耗低、环境污染小等优点。但是,生物法处理时间长、占地面积大、生产效率低。因此,可考虑与化学处理方法联合使用。几种预处理工艺对比详见表1。

表1 几种预处理工艺对比

2.2 纤维素水解糖化

纤维素水解又称糖化过程,根据所用催化剂的不同,可分为酸水解和酶水解。

酸水解工艺技术较为成熟,但对反应设备腐蚀严重,并会造成环境污染。同时,葡萄糖在酸性条件下会进一步分解,对其后产物产生影响,反应转化率不高。

酶水解具有选择性高、反应条件温和、环境友好、设备简单等优点,纤维素酶催化可以高效水解木质纤维素生产单糖,可在常温下反应,水解副产物少,糖化得率高,不产生有害发酵物质,可以和发酵过程耦合。酶水解生产周期长,纤维素酶活性不高,重复利用率低导致使用成本昂贵。纤维素酶的成本是纤维素乙醇生产成本中的关键因素,酶制剂效率的提高及价格的降低是纤维素乙醇经济效益的核心因素,也是纤维素乙醇产业化的助推剂。纤维素水解工艺对比详见表2。

信息采集的主要内容包括规划标高、建筑高度的测量与面积的测量与测算,停车泊位的位置与面积的测量与测算,单体建筑建筑面积与占地面积、建筑密度、总占地面积与建筑面积、容积率、建筑物的名称、绿地面积等测算,层数、结构、使用性质、户型与户数,建筑物退界距离、建筑间距、退线距离的测量与测算,建筑工程用地界址等数据信息的采集工作[1]。

2.3 糖发酵制乙醇

糖发酵制乙醇是以纤维素水解得到的糖为原料,通过细菌、真菌和酵母进行发酵制乙醇的过程,可采用间歇法和连续法。利用酿酒酵母生产乙醇的主要问题之一是该酵母不能吸收和利用五碳糖。因此,纤维素乙醇生产的关键是如何进一步利用半纤维素水解得到的木糖发酵生产乙醇。最好是能够找到同时利用五碳糖和六碳糖的酵母,也就是共发酵技术。

表2 纤维素水解工艺对比

根据糖化和发酵工艺的联合方式,可以将糖化发酵工艺分为:分步水解糖化发酵法(SHF法)、同步糖化发酵法(SSF法)、非等温同时糖化发酵法(NSSF法)、同步糖化共发酵法(SSCF法)和联合发酵技术(CBP法)。

SHF法纤维素酶水解和糖发酵水解时间较长,设备多、投资大,但乙醇产率高,能耗低;SSF法比SHF法工艺更具潜力,但发酵酒精度低,能耗高;同步糖化共发酵工艺(SSCF法)是借助于基因工程,组合具有五碳糖、六碳糖共发酵功能的酵母,但瓶颈在于共发酵酶种不好找;CBP法乙醇和发酵酶共生,被认为是最具前景的方法。糖化和发酵工艺对比详见表3。

2.4 乙醇提取和脱水

糖液发酵后的发酵醪液含有乙醇、微生物和未反应的原料,通过精馏可得到95%(v)的乙醇溶液,再经过脱水后可作为燃料乙醇使用。工业上用于乙醇脱水制燃料乙醇的技术主要有共沸精馏法、生物质吸附法和渗透汽化法。 共沸精馏法为传统乙醇脱水方法,工艺成熟,应用广泛;生物质吸附法以玉米粉等生物质为吸水剂,同时可以作为原料使用,可降低燃料乙醇生产成本;渗透汽化法利用渗透汽化膜进行乙醇脱水,制得无水乙醇。

表3 糖化和发酵工艺对比

目前,以木质纤维素原料生产燃料乙醇存在两大障碍,第一是需要克服木质素对纤维素水解的阻碍;第二是需要寻找效率更高、价格更低的生物催化剂。纤维素酶的效率及价格是纤维素乙醇是否能够具有经济性的重要因素。纤维素糖化后的发酵液同时含有五碳糖和六碳糖,能够同时吸收和利用五碳糖和六碳糖的酵母也是纤维素乙醇产业化的关键因素。糖化发酵后的乙醇提取和脱水工艺已是非常成熟、完善的工业技术。

3 纤维素燃料乙醇的经济性分析

3.1 我国秸秆原料资源及价格

随着我国农业生产规模的不断扩大,产生了大量的农作物秸秆,秸秆种类包括水稻、小麦、玉米、豆类、薯类、棉花、油料、甘蔗秸秆等,全国秸秆还田和做饲料过腹还田的比例约占总产量的32%,用作工业原料的秸秆量约为总量的20%,而浪费或焚烧的秸秆资源量为45%以上。

我国每年农作物秸秆产量超过7亿吨。根据国家统计局数据,2015年全国玉米种植面积57 179万亩、小麦种植面积36 212万亩,全国玉米、小麦产量分别为2.3亿吨、1.3亿吨。根据草谷比分析,我国玉米秸秆量约为4.6亿吨、小麦秸秆量约1.7亿吨。若玉米、小麦秸秆留田量按25%~30%计算,可用秸秆量约为4.4~4.7亿吨。目前我国秸秆利用方式主要有青贮饲料、秸秆粉碎还田以及能源化利用三种,能源化利用主要是发电、造纸等。当前我国秸秆利用率还比较低。

3.2 秸秆收储运模式

由于秸秆分布分散、收获季节性强,秸秆收集、储存和运输成为秸秆大规模能源化利用的主要瓶颈。新鲜秸秆含水量大、含杂量较高,运输成本高;秸秆打捆、储存占地面积较大、干燥秸秆堆放期间容易发热起火,长期储存需做好防雨防火措施,因此秸秆收储运成本较高。

根据实地调研,我国秸秆收储运主要有集中收储运、分散型收储运、企业自行收集等模式,集中收储运模式适用于农场大规模机械化秸秆收集,秸秆收储运公司需要建设大型秸秆收储站,占用土地多,需要进行防雨、防潮、防火和防雷等设施建设,进行必要的日常维护和管理,成本较高,此方式可提高秸秆利用效率,为企业提供长期稳定的秸秆原料;分散型收储运由分散的农户收集秸秆原料,秸秆收购经纪人从农户手中收购秸秆,定期向企业提供秸秆原料;企业自行收集主要是直接向农户收集秸秆,采用“农户+基站+工厂”方式进行收集。

构建合理的秸秆收集储运体系对纤维素燃料乙醇装置能否正常运行至关重要。秸秆收储要综合考虑项目周边秸秆资源的可获得性、秸秆收割条件、与纤维素燃料乙醇产能相匹配的原料收集半径、运输条件、仓储条件等因素,确定适合项目的秸秆收储运模式。

3.3 纤维素燃料乙醇经济性分析

结合我国实际情况进行案例分析,装置建设地点考虑在黑龙江玉米产区,纤维素燃料乙醇装置设定为3.5万吨/年,考虑醇气电联产方式,投资估算约6.5亿元。工艺技术采用稀酸预处理方式、酶水解、同步糖化发酵、蒸馏脱水工艺。

按照每吨纤维素燃料乙醇消耗绝干玉米秸秆5~6吨,绝干秸秆价格800元/吨,生物质发电价格为0.75元/千瓦时考虑,在此条件下,装置满负荷运行时燃料乙醇保本价格为12 500元/吨。

根据测算结果,纤维素原料成本和酶制剂成本占纤维素燃料乙醇成本的75%以上。降低纤维素燃料乙醇成本,首先需要降低纤维素原料价格和酶制剂成本。秸秆原料价格取决于秸秆的收储运成本。降低秸秆成本需要在秸秆收割收购、打捆、储运等各环节降低成本;纤维素酶制剂的成本将会随着生物学技术的不断进步和成熟而降低。

若未来纤维素燃料乙醇技术取得进步,秸秆收储运瓶颈得到解决,则可大幅降低纤维素燃料乙醇的成本。经济性分析将测算基准条件进行如下调整:投资降低至5.5亿元、绝干秸秆价格下降至400元/吨、酶制剂成本降低30%,调整后测算燃料乙醇保本价格为7 400元/吨。

通过测算分析,当前纤维素燃料乙醇成本是玉米燃料乙醇的2倍左右,若没有财政补贴纤维素燃料乙醇企业将严重亏损。因此,发展纤维素燃料乙醇需要国家财税政策的大力扶持。

4 结论及建议

我国纤维素燃料乙醇发展目前处于初始阶段,多年来我国乙醇生产企业一直积极参与纤维燃料乙醇示范装置的建设,已建成的装置因技术、成本等问题未能实现商业化运营。

结合我国原料资源特点,燃料乙醇发展需因地制宜,在秸秆资源丰富地区,布局建设纤维素燃料乙醇装置。新建装置应考虑资源的综合利用,可采用醇电气联产的建设模式,提高装置的经济性。

目前缺乏完善的秸秆收储运模式,企业原料收购成本较高,从而大幅增加了纤维素燃料乙醇的成本。未来应加强秸秆收储运体系的研究,构建合理的秸秆收储运模式,保证纤维素燃料乙醇装置连续工业化生产的原料需求,降低原料成本。

纤维素燃料乙醇在原料预处理、纤维素酶、提高五碳糖转化率等技术上存在瓶颈。我国发展纤维素燃料乙醇还需加大技术研发力度,开发高效、低污染的原料预处理技术;开发低成本水解酶,提高酶制剂效率;利用基因工程技术培育微生物菌株,开发五碳糖和六碳糖共发酵技术,提高乙醇收率,有效降低纤维素燃料乙醇成本。

纤维素燃料乙醇产业链较长,涉及粮食种植、收割、储运、生产、销售等诸多环节。纤维素燃料乙醇能否商业化运作取决于其经济性,目前纤维燃料乙醇成本较高,与普通粮食燃料乙醇相比没有竞争力。因此需要国家出台相关财税扶持政策,促进纤维素燃料乙醇产业的发展。

我国秸秆原料资源丰富,为纤维素燃料乙醇产业发展提供了可靠的原料保障。未来随着技术的日趋成熟完善,我国纤维素燃料乙醇将实现大规模装置的商业化运营。