基于PLC与变频器的煤气加压机控制系统的设计与实现

2018-07-20蔡永飞陈东华

张 娟,蔡永飞,陈东华

(江苏永钢集团有限公司,江苏张家港 215600)

引言

转炉煤气是转炉炼钢过程中产生的副产物,其中CO含量约为80%~90%,是一种热值非常高的燃料,可进行二次回收利用的重要能源[1]。随着炼钢产能增长,回收转炉煤气的量能指标、控制技术也在不断提高和优化,因此对转炉煤气回收控制系统的深入研究具有重要意义[2]。同时转炉煤气的回收利用,也创造了显著的经济效益,更是保证“负能炼钢”实现的重要基础,是技术革新的重要方向。

转炉煤气回收系统主要包括煤气储配柜、湿式静电除尘器、煤气加压站及其他辅助设备。煤气回收系统既能缓冲、平衡整个煤气管网压力,又能升压供用户单位使用,达到保持供需平衡,降低能耗,保护环境的目的。

煤气加压机作为煤气回收系统的重要设备,加压机的控制直接影响着回收系统的运行效率和安全性。本文以江苏永钢集团12万m3转炉煤气储配站回收控制系统为研究背景,3台加压机均采用变频器调速控制,既实现了恒压供气的控制目标同时也达到了节能的目的。

1 变频器的选型

电动机通过变频器进行变频调速,具有调速范围广、调速性能稳定、调速曲线平滑,避免对电网产生冲击影响的优点,真正实现电机软启动,对实现节能降耗、提高工艺控制水平和提升生产效率具有显著作用[3]。

通用型变频器基本上是采用V/f控制,它主要是通过保持供电电压与供电电源频率的比值不变,从而保证磁通量不变,获得需要的转矩特性。一般适合应用于调速要求不高的风机、水泵类负载,而且它的控制方式、控制回路简单,成本也较低,是目前应用最广泛的一种控制方式。

本控制系统主要是实现煤气加压机的变频调速,加压机属于风机、水泵类负载,且控制要求不太高,因此确定选用西门子通用型Micromaster 440(简称MM440)变频器。而且采取一台变频器拖动一台加压机,控制回路相互独立。3台变频器工作方式为两用一备,正常生产时,两台并联运行,故障时备用变频器投入使用。

1.1 Micromaster 440变频器容量选择

当变频器独立拖动单台电机时,需选择与电机匹配、容量适合的变频器。其选用原则是要么确保变频器的额定工作电流比电动机的大,要么变频器额定功率比电动机额定功率大,至少大一个功率等级。

变频器容量选择可按照连续性恒定负载运转时,电动机轴输出功率的计算公式进行推算:

式中PM—负载所要求的电动机的轴输出功率;

η—电动机的效率(通常约0.85);

cosφ—电动机的功率因数(通常约0.75);

UM—电动机的电压,V;

IM—电动机的电流,A,工频电源时的电流;

k—电流波形的修正参数(PWM方式取1.05~1.1);

PCN—变频器的额定,KVA;

ICN—变频器的额定电流,A。

上面的3个公式是统一的,计算变频器容量时,必须同时满足这3个算式的相互关系。因此根据上述公式,代入回收系统煤气加压机电机相关参数:电机额定电压380 V,额定功率185 kW,额定电流326 A,计算出变频器额定容量值为225 kW,综合计算值和工程应用经验选择额定功率200 kW变频器,型号为6SL6440-2UD42-0GB1。

1.2 Micromaster 440变频器电气系统设计

永钢集团12万m3转炉煤气柜3台加压机用变频器的电气系统设计原理是三相电源依次经断路器、接触器、滤波器和进线电抗器后接通变频器。

变频器采用端子控制和DP通信两种控制模式,端子控制指通过硬接线接收并发送I/O信号至西门子S7-400PLC模块。DP通信是通过在变频器正面安装Profibus模板,作为远程DP从站,通过Profibus-DP现场总线实现PLC与MM440之间的数据传输与控制。一旦出现硬接线故障或通讯故障时,变频器及时切换控制模式后正常运行,有效保证了整个转炉煤气回收系统的稳定运行。同时,在电源输入侧与变频器之间安装了进线交流电抗器,以减少电网电压波动对变频器的影响。

2 煤气加压机变频控制功能的设计与实现

2.1 控制系统总体结构设计

本控制系统组态了由监控操作层与现场设备层组成的两级控制系统网络结构。分别采用工业以太网和PROFIBUS-DP现场总线组成混合型通信网络体系。 编程软件采用西门子Step7 V5.5,监控组态软件是基于Windows操作系统下的WinCC V7.0,以完成煤气加压机控制程序编写和人机界面组态。

PLC硬件系统总体结构如图1,系统控制单元采用CPU414-2DP作为DP主站,CPU内置DP通讯接口,DP接口通过Profibus总线与远程分布式I/O设备ET200M和MM440构成单主-从结构的DP总线网络,同时通过CP443-1通讯模块与上位机组态以太网通信网络。

图1 PLC硬件总体结构框图

2.2 MM440变频器本地 /远程控制的参数设定

对于转炉煤气回收系统变频器的端子控制,通讯板CB控制模式的切换,本文采用本地远程控制模式加以实现。从加压机变频器电气系统设计的接线图可知,数字量输入3(DIN3)作为切换源,通过与P0810连接,确定读入位0的输入,用于选择命令数据组CDS,在CDS0和CDS1两组参数中分别设置不同的给定源和命令源,从而实现本地(端子控制)和远程(通讯板CB控制)的切换。其控制逻辑框图见图2所示,详细参数设置见表1。

图2 控制逻辑框图

表1 MM440本地/远程功能实现参数设置

2.3 基于PLC与变频器的通讯程序设计

在熟悉工艺流程基础上,结合整体方案设计要求和模块化、结构化编程思路,所设计煤气回收系统用户程序主要包含OB1主循环程序组织块,主循环程序对FC、FB等子程序按设定周期进行循环扫描。其中实现加压机变频通信控制的核心程序FC47、FC48嵌套调用主从站通信数据传输的系统功能SFC14、SFC15,实现PLC与传动之间的数据读写功能,通信数据存储在DB47、DB48中。

2.3.1 MM440变频器数据读/写程序设计

调用 SFC14和 SFC15完成对 MM440变频器数据的读写 (以1#加压机变频器为例)。其中SFC14(“DPRD_DAT”)用于读 Profibus 从站(变频器 MM440)的数据;SFC15(“DPWR_DAT”)用于将数据写入 Profibus从站(变频器 MM440)。

S7-400与mm440通讯读写程序如图3所示。

图3 MM440变频器数据读/写程序

2.3.2 MM440变频器启/停的控制实现。

控制程序如图4所示(以1#加压机为例)。程序中控制命令赋值W#16#47F,表示启动变频器运行。

图4 MM440变频器启/停控制

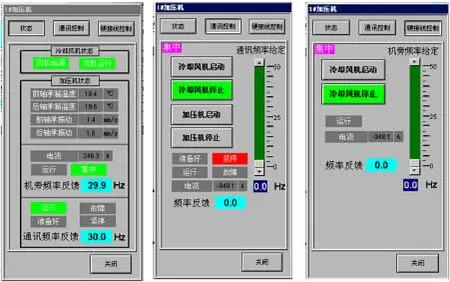

2.4 加压机变频控制画面设计

加压机变频控制画面如图5所示,在冷却风机电源正常的条件下,在画面上点击“冷却风机启动”,这时加压机才具备了启动条件,另外当柜容低低时联锁停加压机。加压机变频控制设有通讯控制(通讯板CB)和硬接线连接两种控制方式,通过机旁箱转换开关进行切换。通过监控画面设计,能远程控制加压机的启停和频率调节,并实时了解设备运行状态,保证生产稳定,减少故障误时。

3 总结

本控制系统采取了MM440变频器、S7-400PLC、PROFIBUS DP总线、WINCC7.0与 STEP7 V5.5相融合的方式,充分发挥了各自的优势,目前已成功应用于永钢12万m3转炉煤气储配站回收系统的煤气加压机控制。变频器采用端子控制和DP通信双重控制方式,确保了煤气加压机调速控制系统的实时性和安全性,显著提高了煤气回收的控制技术及平衡利用率,为公司创造了可观的经济效益。

图5 加压机变频控制画面