热轧自动控制系统SIMATIC TDC改造升级

2018-07-20于新乐刘晓宇范建鑫

于新乐,臧 滔,刘晓宇,范建鑫

(北京首钢股份有限公司设备部自动化室,河北迁安 064404)

引言

首钢一热轧西门子SIMATIC TDC自动化控制系统原采用的CP50M0 DP通讯模块、CP5100以太网通讯模块、机旁换辊箱操作面板PC677、粗轧和精轧WinCC画面服务器等硬件均已停产。老版本的上位、下位软件对新板卡不具备兼容性,以及HMI旧版本客户端为Win 2000操作系统,目前市场上已很难找到备件,当前只能通过虚拟机技术来完成HMI客户端的替代,但系统稳定性不高。经过系统科学的分析,热轧SIMATIC TDC控制系统及HMI客户端升级功能实现迫在眉睫。因此我们从分析当前自动化控制系统现状入手,确定升级技术方案的各项工作计划,分析技术可行性,确保升级工作万无一失,经过各方努力推进,在预定的期间内完成升级工作,确保一热轧SIMATIC TDC控制系统改造升级功能实现。

1 一级SIMATIC TDC自动化控制系统升级迫切性及技术可行性研究

公司组织相关部门的专家和专业技术人员于对升级方案进行了系统论证,结合外部市场形势,最终决定升级工作实施。西门子TDC控制模块(CP50M0,CP5100),轧机机旁换辊箱操作面板PC677均已停产,备件采购困难。一热轧轧线CP50M0和CP5100装用量分别为38块和18块,轧机机旁换辊箱PC677操作面板轧线装用量为8台,库存备件随逐年消耗已不足以支撑产线稳定运行生产。轧线操作台WinCC画面服务器停产、操作系统升级;原HMI客户端电脑要求安装Win 2000操作系统,目前市场上主流台式机电脑已采用Win 7Win 10系统,也面临升级HMI客户端的需求。鉴于上述客观情况对于SIMATIC TDC自动化控制系统升级工作已迫在眉睫刻不容缓。

下文从升级工作的技术可行性方面来进行分析和阐述,先将一热轧基础自动化网络结构和硬件配置做简要介绍。硬件系统采用西门子TDC系列产品,生产线的控制系统从控制思想和网络拓朴结构上采用的是区域控制器群结构,GDM网是一种超高速通讯网络,它主要应用于西门子的SIMATIC TDC控制器系统中,多采用星型拓扑结构;通讯速率可达640 Mbaud;具有2 M字节共享中央内存;分站点与中央站点间通过光纤建立连接,最远距离为200 m;一个GDM网络最多可以支持44个站点,可以实现最多达836个CPU模板之间的数据通讯。

一热轧控制系统共分为精轧区和粗轧区两个控制器集群,控制器集群内的TDC机架全部接GDM网,用于传递对控制任务实时性要求很高的控制数据,能满足热连轧系统对“高速通讯”的要求。区域控制器群的功能可分为两层:上层为本区的综合控制层,完成逻辑顺序控制,接收过程机设定值,向过程机发送数据,处理全区域性的功能;下层为机架控制器,负责控制一个或几个机架的一项或几项功能,并与数字传动一起完成设备的控制功能;这种多层的通讯网,根据数据传输快慢的不同要求分流,提高了通信效率。在粗轧与精轧的两个控制器群之间,由于信息的交换不需要那么的“高速”,对时间的要求也不是那么的“严格”,因此采用了以太网的通讯方式。在一热轧,连接现场的数字量信号主要使用的是profibus-DP(9.6 K~12 Mbps)总线,对速度响应要求不很严格的辅传动也是使用的是Profibus-DP,而对速度响应要求严格的主传动则是直接使用GDM网络光纤通信。

一热轧HMI系统使用的是西门子的WinCC系统,粗精轧分开,分别有一个WinCC服务器。WinCC服务器直接和各个TDC使用以太网通讯,粗精轧WinCC之间使用OPC协议[1]通讯,见图1。

图1 RM&FM GDM通讯数据交换示意图

根据工艺技术要求一热轧硬件软件升级内容涵盖具体内容为:升级 HMI上位机客户端18台,粗轧 4台,精轧 4台、卷曲 5台、RM&FM共用5台,换辊机旁操作箱触摸屏9台,其中FM 换辊 6台、RM换辊换锤头3台。服务器7台,其中RM/FMWinCC服务器共4台,RMFM-TDC服务器 2台、文件服务器 1台。

TDC 升级内容:粗轧 6个机架(R1、R2、侧压机、立辊、COMMON、GDM); 精轧 10个机架(F1-F6、出口入口、COMMON、传动头柜、GDM);卷曲 4个 TDC机架(卷曲机 3个、COMMON)。其中硬件部分:粗轧部分的 CP50M0-升级-CP50M1;CP5100-升级-CP51M1。软件部分:PCS7 6.0版本升级到PCS7 8.0SP2;WinCC6.0升级到WinCC7.2版本,同时将所有在线的控制程序和HMI画面程序转化到新软件版本环境下运行。一级自动化升级软、硬件内容见表1。

表1 一热轧一级自动化升级硬件、软件内容列表

将上述升级项目进行分解,经过硬件单机和系统性的离线测试及相关软件的兼容性测试,再与相关升级案例详细对比,经多方专业专家认定为此升级项目技术可行,开始启动升级相关工作。

2 一级SIMATIC TDC自动化控制系统升级实施

在升级各项所需的计算机硬件、板卡及软件到货后,需要进行服务器、客户端操作系统设置设置,服务器采用 windows 2008 R2;WinCC HMI客户端采用 window7 Ultimate sp1;计算机服务器操作系统设置上不允许自动关机及自动升级服务,主机电 源 节 能 设 置 :“high performance” “turn off display--never”“put the computerto sleep—nevel”。禁止数据执行保护功能,禁止电脑自动进入休眠状态,授权分区禁止磁盘检测,对未授权的网络连接设置为私有权限,登陆设置关闭启动音乐、关闭用户选择界面,采用经典模式登陆,禁止自动运行。PCS7客户端不需要关闭防火墙,WinCC服务器为避免发生问题防火墙需要关闭。关掉复杂密码设置、设置关机授权、设置桌面浏览器等;最后进行相关工控软件和常用工具软件(经兼容性测试正常)的安装。

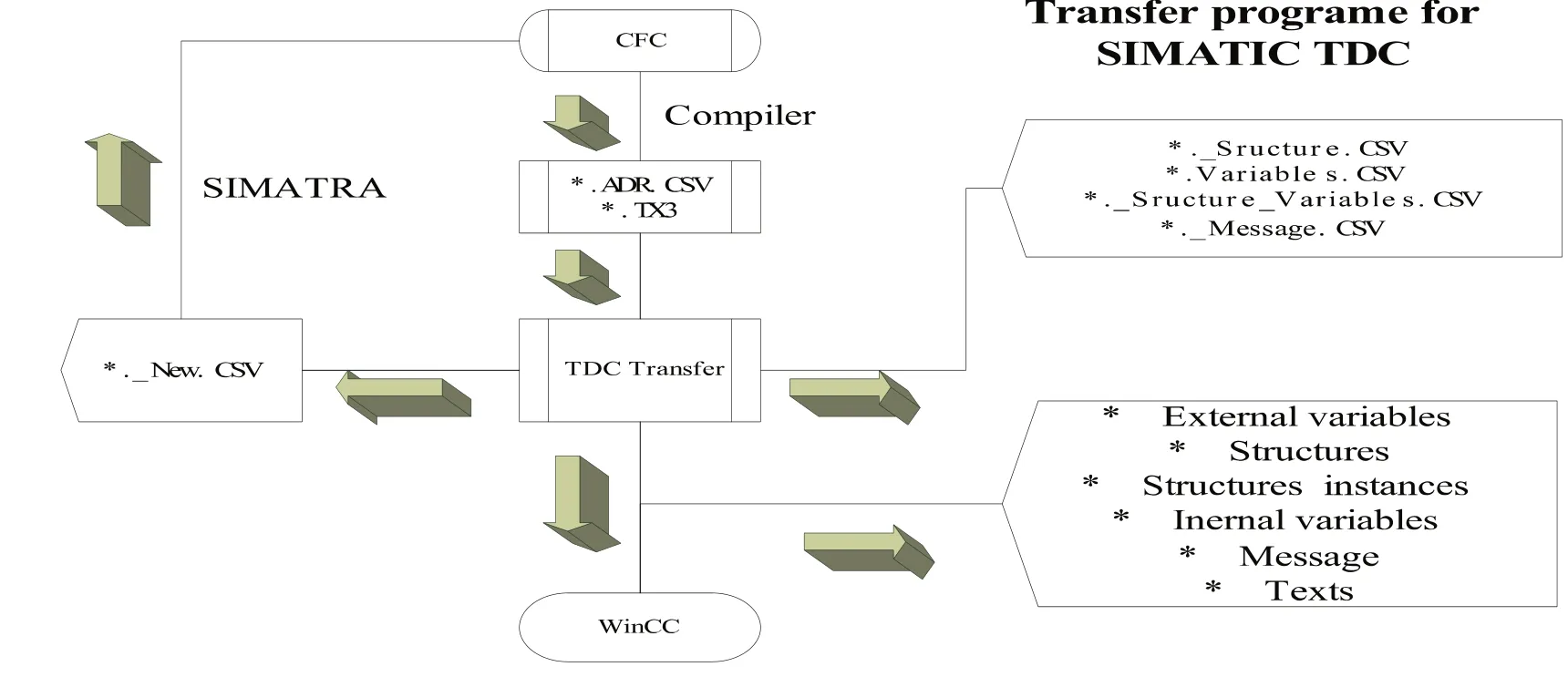

操作系统和相关软件安装完毕后,达到运行TDC程序和WinCC程序的软件环境的前提下,开始进行关键的TDC程序、WinCC程序的版本转换,此项工作是整个升级工作中的关键。项目转化升级SIMATIC TDC程序,对 SIMATIC TDC进行配置,对 WINCC画面进行设计。

程序转化是在既定的软件环境下程通过实际操作,完成程序内部复杂变换的操作过程,通过文字描述其简要原理和重点部分内容:安装 PCS7 8.0SP2D7-SYS(V8.0+UPD1)wincc7.2相关升级包tool Set sp2 435_update_pcs7TDC Transfer(需授权)、TDC_Library(c65_CIS_ 库文件)。版本转换升级升级时间按每个 CPU计算为 1-2分钟。opinion设置中设置Creatmaplist生成 A106_2.TXT3文件;Creataddressbook生成 A106_2.adr文件。使用 note pad++软件行进新旧程序的上述两个生成文件的对比修正,此过程是保证转换后的程序能够在编译过程中顺利通过。具体操作是导入新的库文件,library import,将新编译库文件单独导入,导入成功后删除旧的库文件,如果删除不成功会弹出对话框提示失败原因,按提示处理解决再次导入库文件,数据库导入按照 CPU进行,每个 CPU都导入完毕后再进行下装程序、编译程序。

库文件导入完毕后,要跟原来的PCS7数据库进行对比,使用 Notepad++软件对比功能,分别打开新旧数据库文件,从上至下,逐条进行核实,尤其是升级变化的数据库当数据发生变化时,要在程序中找到对应的位置对语法格式进行修改。升级涉及的数据库为8个,其中传动数据库比较特殊,分别涵盖在3个库文件中,对应的位置是:Program File(X86)—SIEMENS---STEP7—s7cfc---sdblocks的 fbaqin.a、fbaqin.msk和makqin.msk。对比调整语法是为了避免后续的编译下装程序时出现错误,参见图2。

由于新的软件平台和旧的软件平台差异性的存在,TDC-WinCC对Mappling要求非常严格,以前我们在程序修改时好多小的细节:如注释不标准、文本注释格式错误、画面头文件双重定义等。这些非法字符等对于升级后的程序来说,在新程序编译时,会检测到某些错误,造成无法编译和下装。因此必须将错误进行查找并改正。

图2 TDC程序转化流程图

上述各项工作内容完成后,开始在TDC程序中完成WinCC服务器冗余与TDC通讯连接通道的建立,程序和原WinCC连接只有一个通道,升级后增加了WinCC备用服务器,程序通道被占用需找到Spare port使用,增加新的通道和WinCC通讯。具体操作如下:

将原程序进行复制,SYS_COI41_P01_STNHMI复制为SYS_COI41_P01_STNHMI2,在后者程序内编写图3所示的路由。其中VM块中NA为通道数量,最大值为 150。LI块为TDC跟WinCC连接块,其通道参数要小于150(内部定义数值)。

图3 TDC-WinCC冗余服务器通讯路由图

完成升级TDC硬件板卡的组态工作,WinCC服务器与轧线二级系统的接口测试,完成后将WinCC服务器、客户端、OS换辊小车客户端安装完成后,下装编译后的TDC程序和HMI画面,联网进行模拟离线测试,按RM、FM、CM区域分别由工艺操作专家对画面及运行监控测试,发现问题及时修改,为后续在线测试及试运行打下坚实基础。

3 一级SIMATIC TDC自动化控制系统升级组织实施在线测试及功能实现

为确保一热轧中修期间一级自动化系统升级能够顺利进行,安排新系统的上线测试工作。测试安排经过详细讨论和周密安排,从时间、人员组织及工作流程实施上进行有效把控,对各项功能进行测试发现问题及时处理改进,为最终上线做充足准备。

上线测试流程及工作内容共分为4步:第1步是进行测试前的各项准备工作,在测试前一天完成。第2步分是生产停机,按照正常操作过程,将设备停止关闭。第3步是切换新系统将粗轧、精轧、卷取的新程序下装到存储卡上并下装,系统各数学模型计算正常。例如:粗轧压下分配计算模型、温度计算模型、轧制特性参数计算模型等[2]。第4步是新系统上线及测试。测试后观察自动化系统运行状态及设备状态情况监控,确保自动化系统运行正常,同时确认现场机电设备的运行状态,标定设备并填写粗、精轧标定记录表,确认各标定值准确无误,在线信息处理、分析、诊断和优化系统[3],确认正常后扎线进行模拟轧制,完成模拟轧制后新系统投入热试。

2017年6月29日-7月15日利用热轧年度中修期间对一级自动化TDC升级项目正式上线,上线过程与各项测试过程同步进行,对于上线及测试中发现的问题及时处理,最终在7月15日中修结束,升级系统正常投入生产,一热轧SIMATIC TDC控制系统改造升级功能实现。

4 一级SIMATIC TDC自动化控制系统升级实施过程存在问题的解决

一级自动化SIMATIC TDC升级项目,由于硬件、软件平台的升级造成系统调整工作量大,大量技术细节需要关注测试,涉及到WinCC画面脚本的调整修改,WinCC画面服务器与TDC和二级通讯报文的测试工作,及新系统网络通讯方面的调整测试等多方面工作,每个细节都决定着升级工作的功败垂成。参与到此项目的技术人员付出大量的心血来解决项目实施过程中出现的技术问题,确保项目实施。下面对升级过程中出现的问题及解决办法通过下面章节做简要的概述,供大家借鉴。

在做mapping的过程中,下装画面程序,修改部分操作工反映的画面错误(TEXT错误,颜色显示错误),修改画面“RC”换辊标识底色,浅蓝色更改为深蓝色;弹出框“Revove next PDH data"修改设置,弹出正常。编译精轧TDC程序,mapping精轧和卷曲项目,更改E2 RCH Status显示设置,会随着换辊模式的改变而改变。精轧HMI与急停PLC通讯错误,在WINCC的硬件设置里把急停的通讯由旧的MPI改为以太网通讯,重启后正常。

在粗轧新更换的CP50M1机架R1和Edger H5灯不亮,查看手册H5灯为初始化状态显示,绿色表示初始化成功,更换新的CP50M1,R1问题解决,Edger 2个H5依然不亮,修改硬件配置并更换插槽,问题依旧,将R1新更换的CP50M1更换到Edger上,灯仍然不亮。将没有连线的空余DP口在硬件配置中配好DP主站,重新编译下载后问题解决。E2 RollingChang画面上RollingChange的模式不会变,检查脚本后,发现有错,修改后解决。

预上线时反应SFC有些画面上显示不出来,把所有最新的SFC的XML文件拷贝到一个文件夹,在TDC服务器上做一个Batch文件,统一拷贝到每台机器,问题得到解决。

在粗扎和精轧反应DP诊断有问题,由于新的DP诊断与老项目用的控件不是同一种方式,生成新的DP网络配置文件,检查并修改脚本,连接变量,问题解决。Syn画面 strip ID显示异常,更新慢而且与板坯宽度、厚度、温度等信息不匹配。C Script脚本StripID_RM_VB&StellGrade_RM_VB停止后未被激活,重启该C脚本后正常。在测试二级画面时,如画面主服务器停掉,切换到冗余服务器后,再切回到主服务器,画面上二级数据会有问题,查找原因是RM_MASTER不会自动切换到主服务器,在服务器上增加脚本L2_COMM.PAS,SET_FM_MASTER.PAS,"CIS_START_L2_COMM.FCT"使得在主服务器启动后,会自动把RM_MASTER切换到主服务器上,并且把冗余服务器上二级的watch dog停掉,在主服务器上自动启动。

升级过程中机架MAENT关联的画面莫名变慢,WinCC服务器操作不畅,时而卡阻;通过拆分TDC与WINCC通道 MAENT机架有5个CPU,将通讯数据最多的LCS分出建立新通道,由于LCS CPU有独立的前缀 FX而其他CPU为FC,不用更改tag,TDC编译,WINCC mapping后,CPU1-4 通讯数据恢复130,CPU5通讯恢复为240左右;12个小时左右后,CPU1-4通道数据激增至1200左右,LCS保持不变,画面开始变慢,操作受阻。拉临时网线从TDC到交换机,问题依然;使用wireshark监控数据通讯内容,找到原因为COILBOX SFC数据量大并以100ms的周期反复发送数据。禁SFC与画面的通讯,问题基本解决;同时更改MAENT P01 HMI&HMI2与HMI通讯块的地址从DP卡更改为本CPU以降低背板的负荷,同时降低扫描周期从T2改为T3。重启机架后,开启SFC后数据维持在330左右,问题解决。

5 结语

针对一级自动化升级项目实施,从实施的迫切性和技术可行性分析出发结合生产实际情况,在近八个月的时间将自动化软件、硬件的升级,WinCC服务器冗余,时钟同步等相关内容升级完成。提升了参与项目技术人员的能力和水平,粗轧区域 TDC升级了 CP50M0、CP5100 到 CP50M1、CP51M1,DP网络组态操作更加便捷,而精轧、卷曲系统机架仍使用 CP50M0、CP5100,DP网络组态仍需在 com profibus软件下进行。WinCC画面服务器分为主、从冗余设计,提高了系统稳定运行能力同时离线测试过程中解决部分问题,而与升级部分相关联的外部通讯要在预测试阶段、和上线阶段充分测试,通过预上线测试发现问题、解决问题,形成中修升级项目的应急预案,最终通过不懈努力,2160热轧SIMATIC TDC控制系统升级项目成功实施。