一种安全稳定控制策略在电解铝电网中的应用

2018-07-20赵洪山

赵洪山

(酒钢(集团)公司能源中心,甘肃嘉峪关 735100)

引言

某电解铝企业电网由2台300 MW机组、6台350 MW机组和3条生产线的电解铝负荷组成,其中网内3条生产线的电解铝负荷均为700 MW,网内供电线路电压等级为330 kV和110 kV,110 kV线路作为与外网连接的联络线。由于网内只有电解铝负荷,而单条电解铝生产线的系列停运,将带来网内700 MW左右负荷的损失,在此情况下必须快速切除网内机组,才能保证电网的稳定。否则将会引起联络线功率的大幅波动。

该电解铝企业前期项目实施过程中已经考虑到单系列电解铝全停瞬间切除网内机组的安稳控制策略,但是,由于前期引起单系列电解铝全停的因素考虑不全,发生了“12.20”单系列电解铝全停后由于没有触发网内“负荷损失联切机组”的稳控策略,而仅依靠网内的“联络线功率越线”动作,切除了网内的机组,从而引起了网内机组出力的波动,并给外网带来了一定的冲击。因此寻找电解铝单系列全停的因素,对引起电解铝生产线全停的保护进行分析和整合,制定可靠的控制措施,保证在发生单系列电解铝生产线全停时,配置的“负荷损失联切机组”的控制策略能可靠动作,从而保证电网安全稳定运行,减少对网内机组和电网的冲击。

1 “12.20”单系列电解铝生产线全停事故经过

2016年12月20日15时54分36秒检修人员在进行330 kV第1条电解铝生产线的2#整流机组保护对点试验时,机组总调PLC A柜“逆流保护”动作,为该生产线直流母线供电的 1#、3#、4#、5#、6#、7#整流机组瞬时跳闸,导致该生产线负荷全失。15时54分37秒网内配置的110 kV联络变电站安全稳定控制装置联络线上网越限动作,联切网内3台350 MW机组。

事故发生后,系统频率最高升到50.289 Hz,350 MW机组出现集体降负荷、降幅达443.59 MW,持续时间为40 ms;随后350 MW机组集体出现增负荷过程,截至110 kV联络变电站安全稳定控制装置采集数据时间点,共增加负荷223.37 MW。

2 “12.20”单系列电解铝全停事故原因分析

2.1 事故前系统运行工况

事故前电解铝企业电网按照2台300 MW机组、6台350 MW机组和3条电解铝生产线运行,其中网内3条生产线的电解铝负荷均为700 MW,网内发用电负荷情况如表1。

表1 事故前网内发供电负荷情况

2.2 事故发生前后发电机各参数的变化

2.2.1 第1阶段:系统频率升高

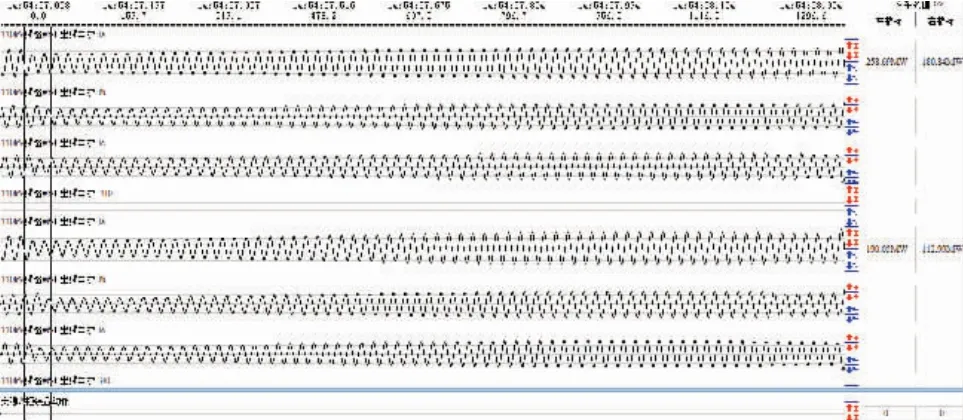

事故发生时所有整流机组跳闸导致电解铝第1条生产线负荷全失。第1条生产线供电电源线路电流变化曲线如图1。

图1 电解铝第1条生产线负荷全停时供电电源线路电流变化曲线

由于网内出现700 MW负荷损失,引起电网的频率瞬时升高,并且电网频率由49.963 Hz上升至50.289 Hz,持续时间为40 ms,曲线如图2。

图2 电网频率变化曲线一(左右游标时间差:40 ms)

电网频率的变化引起了网内各机组出力的减少,以3#、4#机组送出线路有功变化为例,5#机组送出线路有功由258.49 MW下降至180.84 MW,下降时间为40 ms左右,有功减少量为77.65 MW;6#机组送出线路有功由190.07 MW下降至112.99 MW,下降时间为40 ms左右,有功减少量为77.08 MW;查看其他机组送出线路有功变化曲线,类同于5#、6#机组。各机组送出线路有功变化和5#、6#机组送出线路有功变化曲线如图3、图4,变化数值见表2。

(1)机组送出线路有功变化数值

表2 部分机组送出线路有功变化

(2)机组送出线路有功变化曲线

图3 5#、6#机组有功变化曲线(左右游标时间差:44 ms)

图4 第1条生产线供电电源线路有功变化曲线(游标时间差:41 ms)

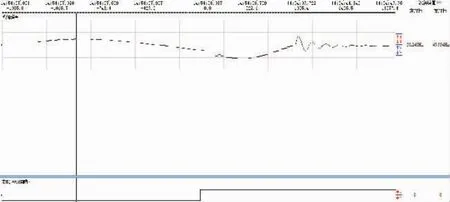

2.2.2 事故第2阶段:系统频率下降

在发生电解铝第1条生产线负荷全失40 ms左右后电网频率出现了由50.289 Hz下降至50.029 Hz、再由 50.029 Hz上升至 50.240 Hz,后由 50.240 Hz下降至49.934 Hz的变化过程,而网内各机组出现了增加出力的现象,电网频率变化曲线和网内机组出力(送出线路)变化如图5、图6、图7。

(1)电网频率变化趋势

图5 电网频率变化曲线二(左右游标时间差:59.904 ms)

图6 电网频率变化曲线三(左右游标时间差:338.651 ms)

图7 电网频率变化曲线四(左右游标时间差:665.203 ms)

(2)机组送出线路变化趋势

以5#、6#机组送出线路为例,有功变化曲线如图8、图 9。

图8 系统频率变化过程中机组出线有功变化曲线(左右游标时间差:1061.272 ms)

图9 联络站安稳装置动作时刻5#、6#机组出线有功变化曲线(游标时间差:1104 ms)

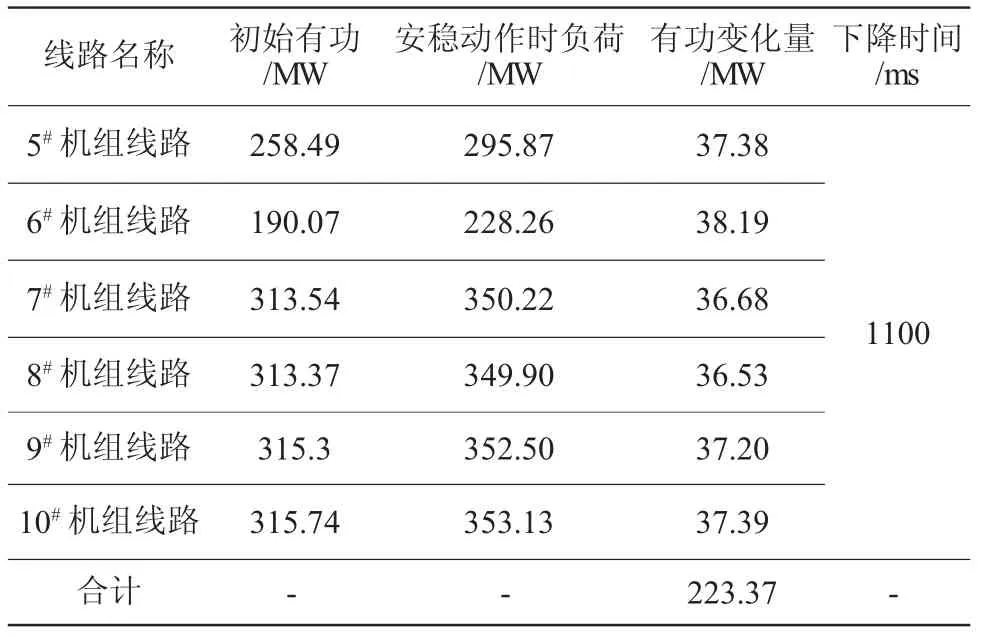

(3)各机组送出线路有功变化数值见表3。

表3 各机组有功变化数值表

2.3 原因分析

2.3.1 结合本次事故安控动作报文及录波信息,事故过程中电网损失约700 MW负荷切除网内820 MW发电;事故前110 kV联络变电站联络线受入电力约16 MW,事故后联络线受入电力约140 MW(稳态条件下)。见图10。

图10 故障后联络线有功功率录波曲线

根据上述功率变化量可以得到故障前后剩余5台机组机械功率变化总量,(820-700+16-140)=-4,即剩余5台机组事故后机械功率合计降低约4 MW。

2.3.2 针对本次事件,采用仿真方式对事故过程进行了重演,所得结论与通过事故录波分析的结论类似。

(1)事故后联络线有功变化仿真曲线见图11,故障录波见图12。

图11 电解铝第1条生产线负荷脱网,1.3 s联切6#、9#、10#机组,联络线有功功率仿真曲线

图12 实际事故下联络线有功功率录波曲线

(2)事故后发电机电磁功率仿真变化曲线见图13、故障录波见图14。

图13 电解铝第1条生产线负荷脱网,1.3 s 联切6#、9#、10#机组,5#机电磁功率仿真曲线

图14 实际事故下5#机电磁功率录波曲线

3 “12.20”单系列电解铝全停事故存在的问题

3.1 网内配置的安稳系统第一道防线没有发挥作用,即“负荷损失联切机组”功能,目前配置的安稳“负荷损失联切机组”逻辑如下:

(a)启动判断

满足如下条件①③④或②③④,判断负荷损失启动:

①收电解铝控制系统压负荷命令(无源空接点信号);

②断面功率T ms内突减量超过ΔPlost(电解铝负荷损失变化量启动定值);

③负荷损失功能压板投入;

④没有如下异常:SWJ与1#I0机箱通信异常;压负荷命令信号时间过长;断面元件出现电气量异常。

(b)动作判断

收电解铝控制系统压负荷命令后Tw时间(电解铝负荷损失判断时间定值),断面功率与负荷损失启动前T ms功率相比,减少比例达到Pset%(电解铝负荷损失百分比门槛定值),计算负荷损失功率=断面功率减少量。

(c)存在问题:虽然本次安稳系统依据已有的“负荷损失联切机组”控制策略不应动作,但考虑到电解铝1条生产线负荷全失带来的严重后果,有必要优化和寻找电解铝单条生产线符合全失的类型。3.2 网内安稳系统“联络线断面上网越限动作”

网内配置的“联络线断面上网越限切除机组”功能,具体功能如下:

(a)上网越限启动(启动定值与越限动作相同;启动延时=动作延时-100 ms)

①│P│≥Pthjupset;

②P>0。

条件①②全满足且持续启动延时,上网越限启动。

(b)上网越限动作

①│P│≥Pthjupset;

②P>0;

③断面上网越限启动。

条件①②满足且持续时间T(第一次越限动作T=Tthjupyx,循环越限动作T=Tthjup_cyc)后又满足条件③,则元件越限动作n轮。

依据上述安稳逻辑,电解铝第1条生产线甩负荷后,网内安稳系统检测到联络线上网1018.1 MW,而安稳装置上网越限动作定值360 MW,需切机组功率1018.1-360=658.1 MW,按过切原则执行切机

(考虑切机系数Pset%),计算需切机负荷723.9 MW。网内配置的安稳系统按照最小过切原则切除6#、9#、10#机组,共计 823.5 MW 负荷。动作期间网内录波曲线如图15、图16。

图15 6#机组送出线路有功变化曲线

图16 9#、10#机组主变高压侧有功变化曲线

4 “12.20”单系列电解铝全停事故改进措施

4.1 系统存在的问题及改进意见

对于引起单系列电解铝全停的故障类型进行了分析和总结,得出如下结论:

(1)通过总控PLC执行或告警的系列全停故障:单系列急停、逆流保护动作、离极保护动作;

(2)辅助系统导致系列全停的故障:动力负荷全停、供水系统全停。

4.2 改进方案和具体措施

通过总控PLC执行或告警的系列全停故障为瞬时故障,网内必须采取措施;而辅助系统导致系列全停的故障通过人为的干预可以提前得到控制,不再发生“12.20”事件,所以最终确定如下改进措施:

电解铝3条生产线的总控PLC接收到急停信号、逆流保护信号、离极保护信号以及检测到整流机组合位信号≤5后同步输出无源节点信号到安稳装置,并跳开整流机组高压侧开关。

安稳装置接收到上述信号后,按照前文所述的“负荷损失联切机组”功能可靠动作,从而保证电网的稳定运行。

5 结束语

通过此次事故的分析、研判、总结,提出了整改方案和措施,并组织了实施,保证了电解铝生产线的稳定、正常的生产和运行,并保证了电解铝生产线的局域网和外部电网,即整个电力系统的安全稳定运行,为企业的生产作出了贡献,为企业经济效益最大化提供了切实可行的保障措施。