RH炉开发使用转炉蒸汽工作实践

2018-07-20王克生

王 帅,王克生

(江苏沙钢集团淮钢特钢股份有限公司,江苏淮安 223002)

炼钢转炉生产过程中产生的余热蒸汽除了自供转炉除氧器使用、烘烤炼钢自用原辅料外,大部分都是用于取暖、澡堂以及生活用途,夏季生活用汽量减少后只有放散,造成蒸汽浪费现象。而转炉炼钢后到工序RH炉在生产过程中又需要使用蒸汽来进行抽真空,RH炉使用蒸汽进行抽真空需要有稳定的蒸汽压力和连续性供应蒸汽压力需要稳定在0.8~0.9 MPa,温度需要控制在170℃左右,并要求蒸汽不能含有水份,而转炉产生的余热蒸汽属于普通的饱和蒸汽,虽然压力能够达到或超过0.9 MPa,温度能够达到170℃,由于其含有大量的液态水份,就无法快速实现抽真空的需要。为此RH在原设计过程中大多选择使用过热蒸汽,一般过热蒸汽到RH后还需要增加减温减压装置,通过减温减压装置来控制蒸汽出口压力和温度,来满足RH用汽工艺的要求。减温减压均造成蒸汽品质的降低,浪费能源。为了节约能源,钢厂决定开发转炉余热蒸汽用于RH生产。改造前RH真空炉用电厂过热蒸汽经减温减压,要想实现转炉余热蒸汽供RH炉使用,就需要解决转炉产汽不稳定、蒸汽含水量大造成的水击、动能不足等问题,为此需要对转炉蓄热器和RH真空泵进行技术改造。

1 转炉蒸汽工艺流程

淮钢公司炼钢厂有2台100 t转炉,配套2台40 m3汽包和1台150 m3蓄热器;每台转炉冶炼周期 时间设计为40 min,实际运行平均为38 min,其中吹炼时间为15 min,根据转炉运行过程中蒸汽实际产生的量,2台转炉汽化冷却烟道平均产汽量约为24 t/h,吨钢产汽量为90~100 kg/t钢,汽包、蓄热器工作压力都时2.45 MPa,工作温度230℃。转炉在吹炼时产生的蒸汽上升进入汽包,汽包蒸汽通过管网汇总到蓄热器,蓄热器系统采取同管网并联运行方式,即在转炉吹炼时,当蓄热器母管压力大于公司管网压力(0.8 MPa)时,打开蓄热器供汽出口调节阀组向公司管网送气,富余蒸汽进入蓄热器进行蓄热。由于因低压饱和蒸汽管网夏季负荷较低,并不能全部消耗饱和蒸汽,无论采取何种蓄热器控制模式,都不可避免的造成管网压力超标,产生放空现象。图1为原转炉余热蒸汽工艺流程图。

2 转炉余热蒸汽控制系统进行技术改进

图1 原转炉余热蒸汽工艺流程图

由于转炉炼钢系统在吹氧时余热蒸汽流量很大,不吹氧时产汽停止,因此造成相应管网的蒸汽大幅周期波动,对管网造成了极大的冲击,影响了低压蒸汽管网及用汽设备的安全运行,同时也为了满足RH炉使用转炉余热蒸汽的需要,需要对转炉蓄热器系统进行改造,确保在2台转炉正常生产的前提下能够提供稳定的蒸汽压力和汽源。经测算,即使2台转炉同时吹氧,蓄热器总容量需要155.55 m3,实际配置1台150 m3蓄热器,因此,即使在最恶劣的2炉同步吹氧、同步停止吹氧的工况下,也只是刚刚不能够满足蓄热容量的需要;但因实际生产中基本不存在2台转炉完全同步吹氧的生产状况,因此不必增加蓄热器容量,根据蓄热器在运行过程中存在的不足,对转炉余热蒸汽控制系统进行如下改进。

2.1 调整蓄热器系统的阀门设置及工作模式

图2 改进后转炉余热蒸汽工艺流程图

将阀组V2设置成流量自动调节运行模式,维持平均供汽流量,供汽流量给定值需要经过多次调试,直至蓄热器系统安全阀不起跳为止。这样在转炉吹氧时,P3压力升高,阀组V2必将自动关小;当转炉停止吹氧时,P3压力降低,阀组V2必将自动开大,完全符合蓄热原理的要求,最大限度的保证每个蓄热循环期间,蓄热器罐内压力达到最大的幅度,以保证蓄热能力。为了提高蓄热器的蓄热能力,改变蓄热器进出管路系统,将并联式蓄热器改造成图2所示的可调式并联蓄热器系统,增加自动控制阀组V3,并增设V3阀自动调节系统。该控制系统能够在转炉吹氧时,动态调节通过蓄热器的蒸汽流量,以保证将蓄热器罐内水加热到饱和状态,储存足够的能量,为转炉停止产汽时闪蒸供汽做好准备。

2.2 核算并改造蒸汽管道系统

因为调整了蓄热器的工作模式,管道系统的流量将发生变化,为了完善蓄热器系统功能,需要对各段管路通流能力进行计算,对不满足要求的管段、特别是调节阀的口径进行改造或更换。

2.3 增强汽水分离措施,增加疏水系统

因管路系统介质为饱和蒸汽,管路沿途凝结水较多,因此管路低点或阀组前都要装设自动疏水系统,增设采用热动力式自动疏水器,解决管路疏水问题。管路疏水流到现有的疏水扩容罐,高压水在罐中扩容减压后,二次蒸汽排向高空,低压水流至新建的疏水箱,疏水箱设置水位自动控制系统,水位高时,用疏水泵将水打入转炉汽化冷却系统的除氧器。

2.4 调整蓄热器DCS自动控制系统

将DCS控制系统重新设置,根据现场实际情况增加相应卡件等附属设施,将蓄热器调节稳压装置根据实际信号设置成自动调节运行模式。

3 对RH炉进行技术升级改造

3.1 改造真空泵系统

为了能够使用转炉余热饱和蒸汽,解决蒸汽含水量大抽真空时动力不足问题,需要对原来的RH真空泵系统进行升级改造,把原来的五级蒸汽喷射泵组改为由四级蒸汽喷射泵+水环真空泵组成。改造需要增加:第一、二、三级增压泵,第四级主、辅泵和水环真空泵三台;每台水环泵电机功率185 kW,每台水环泵设进水阀1台,当水环泵启动时进水阀自动打开,当水环泵停止时进水阀自动关闭。主泵由(E1+E2+E3+E4a+W5a+W5b)组成;辅泵由(E4b+W5c)组成。辅泵与主泵并联,组成变量泵机组,这种设计大大提高了低真空段的抽气能力,并有效的缩短了系统的抽气时间,主、辅泵切断与连通靠管路阀门控制系统实现。第一级增压泵的外壳设置有加热隔套,以防止结冰,水环泵排出的废气通过排气管排到厂房外。增压泵与喷射泵都是由泵体、蒸汽喷咀所组成。泵体由钢板卷制焊接而成。喷咀采用精密机加工制成,所有喷射泵在制造时均采用激光对中,保证喷射泵具有良好的同轴度。

3.2 改造真空泵蒸汽系统

蒸汽系统是为真空泵提供动力介质的装置,它由蒸汽分配器、蒸汽分配器到真空泵喷嘴间的管线、蒸汽开关阀、压力和温度等仪表组成,为了保证蒸汽喷射泵工作蒸汽压力的稳定,提高节能效果,需在原蒸汽管道上增设1套压力调节阀。改造后蒸汽系统新增了蒸汽管线,蒸汽阀门,取消原来的降压、降温装置,增加了排水系统。

3.3 改造RH水系统

原来RH水系统有浊循环冷却水和净循环冷却水两个系统,其中浊循环冷却水系统主要用来冷却蒸汽真空泵的温度,以及用于真空泵系统的冷凝器用水,净循环冷却水系统主要用于冷却设备作用。

由于RH真空泵系统改进后增加了3台水环真空泵,需要从原来的浊循环冷却水系统引入一路水源用于水环泵的工作用水,这部分的水源由主水管直接接入,设有手动阀和气动开关阀以及管道过滤器。因水环泵排水为无压排水,因此需在现场设置1套排水系统,排出的水回至厂区水处理中心。

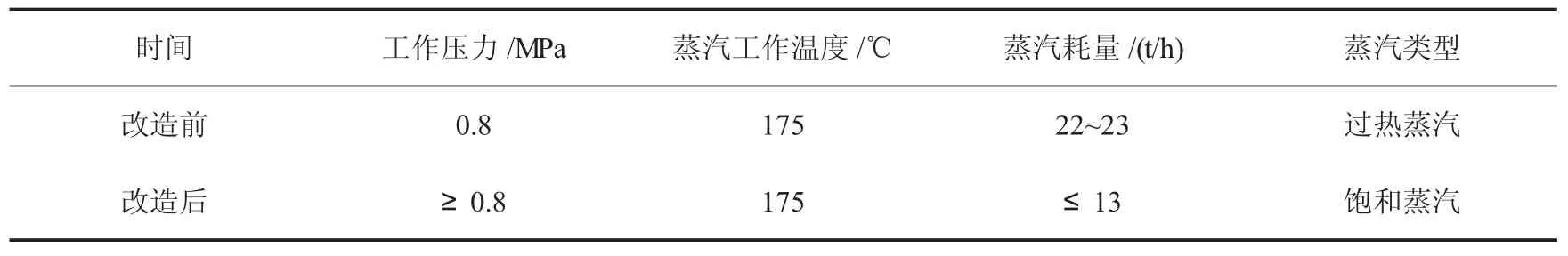

3.4 改进前后真空泵参数对比

改造前真空泵为五级蒸汽喷射泵,改造后真空泵为四级蒸汽喷射+水封泵。

改造前后以下真空泵系统参数无变化:

工作真空度为67 Pa,泵口极限真空度≤20 Pa,抽汽能力≥600 kg/h,从大气压到67 Pa时间为4 min。

改造前后真空泵系统技术参数如表1。

表1 改造前后真空泵系统技术参数

4 结束语

经过对转炉余热蒸汽控制系统以及RH炉真空泵系统的技术改进,成功实现了转炉余热蒸汽供RH炉生产使用,节约下来的过热蒸汽全部用来发电。转炉余热蒸汽供RH炉使用通过一段时间的运行摸索,只要生产组织上控制好转炉生产的节奏,转炉蒸汽完全能够满足RH炉生产的需要,改造后的蒸汽供应压力低于0.8 MPa时也能够满足抽真空度的要求。本次真空系统技术改进采用目前先进的真空系统方案,由四级蒸汽喷射泵+水环真空泵组成,该方案比全蒸汽五级蒸汽喷射真空主泵节能约40%,既实现了使用转炉余热蒸汽的目的,又节约了能源,达到了预期的节能效果。