短纤维/白炭黑补强溶聚丁苯橡胶复合材料的研究

2018-07-20燕鹏华何连成赵洪国胡海华

李 波,吴 宇,燕鹏华,何连成,周 雷,赵洪国,胡海华

(中国石油天然气股份有限公司 石油化工研究院,甘肃 兰州 730060)

橡胶补强用短纤维主要有纤维素短纤维、合成短纤维和无机短纤维等,其中碳短纤维和芳纶短纤维兼具高强度、低密度的双重优势,但成本较高;玻璃短纤维虽价格低廉,但抗弯屈性能较差,密度较大。短纤维补强橡胶复合材料主要用于载重轮胎、胶管、胶带等领域,短纤维用于鞋底等模压制品时,可以取代炭黑等传统填料。

关于短纤维补强橡胶复合材料的研究较多,影响短纤维性能的因素主要有尺寸、取向程度及与橡胶的结合强度。长度为1~5 mm、长径比为100~200的短纤维性能较好,短纤维的取向程度取决于加工工艺,与橡胶的结合强度主要与短纤维的表面特性有关。

程俊梅等[1]研究了溶聚丁苯橡胶(SSBR)/炭黑/短纤维复合材料的物理性能及短纤维在橡胶中的取向程度和短纤维与橡胶的粘合性能,并进一步研究了复合材料的动态力学性能[2]。谢富霞等[3]研究了芳纶短纤维用量及混炼工艺和硫化体系对天然橡胶(NR)/SSBR并用胶动态力学性能与压缩疲劳生热的影响。吴卫东等[4]提出了短纤维补强橡胶复合材料的短纤维-橡胶界面粘合性能的影响因素及通过改善短纤维与橡胶模量匹配性来延长复合材料动态疲劳寿命的方法。田振辉等[5]采用特殊设计的夹具和疲劳测试系统,借助X射线和扫描电子显微镜(SEM)技术研究了聚酯短纤维补强橡胶的疲劳破坏机理。王强等[6]通过实际应用验证,短切碳纤维补强翻新工程机械轮胎胎面的抗切割、抗崩花掉块及耐磨性能等比普通翻新轮胎有较大提高,翻新工程机械轮胎的寿命延长。温世鹏等[7]研究短纤维/白炭黑并用补强NR胶料在中、低撕裂速度下的撕裂路径表明,短纤维/ 白炭黑并用补强胶料撕裂需要消耗更多的能量,在高撕裂速度下出现波形较小的锯齿状撕裂,其撕裂路径与强度较稳定。

SSBR制备的轮胎具有低生热的特点,近年来在国内外高性能轮胎中得到广泛应用,但SSBR的抗撕裂性能一直不佳,而关于短纤维/白炭黑补强SSBR的研究鲜见报道。本工作通过研究短纤维/白炭黑补强SSBR复合材料的结构与性能,为短纤维补强SSBR应用提供指导。

1 实验

1.1 主要原材料

SSBR,牌号2557TH(充油量为37.5份),中国石油独山子石化公司产品。白炭黑,牌号Zeosil 1165MP,比利时Solvay公司产品。纤维素短纤维,长度为0.3~0.5 mm;聚酰胺66短纤维,长度为(1±0.5) mm;聚酯短纤维,长度为(1±0.5) mm;芳纶1414短纤维,长度为(1±0.5) mm,长径比为100,黑龙江弘宇短纤维新材料股份有限公司产品。氧化锌、硬脂酸、硫黄、促进剂TBBS,兰州石化翔鑫有限公司产品。偶联剂Si69,南京道宁化工有限公司产品。

1.2 配方

试验配方见表1。

表1 试验配方 份

1.3 主要仪器和设备

Haake PolyLab OS型哈克转矩流变仪(本伯里转子),赛默飞世尔科技公司产品;SK-160型开炼机,无锡市橡胶塑料机械厂产品;GT-7104型电加热平板硫化机、GT-M2000A型无转子硫化仪、GT-7080-S2型门尼粘度计、LX-A型邵氏硬度计和AI-7000S型电子拉力试验机,高铁检测仪器有限公司产品;MBL3200型光学显微镜,德国A.KRUSS公司产品。

1.4 胶料制备

1.4.1 混炼

胶料混炼分3段进行。一段混炼在哈克转矩流变仪中进行,转子转速为45 r·min-1,最高混炼温度为110 ℃,混炼工艺为:生胶(40 s)→白炭黑(60 s)→氧化锌、硬脂酸和偶联剂Si69(60 s)→短纤维(60 s)→排胶。

二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→硫黄和促进剂→辊距调为1 mm→打三角包→薄通5—6次→辊距调为3 mm→下片。

终炼也在开炼机上进行,以进行短纤维取向,混炼工艺为:二段混炼胶(停放2 h以上)在辊距调为2 mm下单边过辊6次,在辊距调为3 mm下单边过辊下片(厚度为2 mm)。沿短纤维取向方向裁切,制备沿短纤维取向方向的胶片;沿短纤维垂直取向方向裁切,制备沿短纤维垂直取向方向的胶片。

1.4.2 硫化

胶片停放24 h以上,在平板硫化机上硫化,硫化条件为170 ℃×35 min。

1.5 性能测试

胶料性能测试按照相应国家标准进行。

2 结果与讨论

2.1 硫化特性

SSBR胶料(沿短纤维取向方向,以下无特别说明均同)的硫化特性见表2。从表2可以看出,与无短纤维胶料相比,短纤维胶料的t10均延长,t90无明显变化,FL和Fmax均降低。无短纤维胶料只用白炭黑补强,白炭黑表面有弱酸性(pH值为6~7)的硅羟基,具有延迟硫化作用;短纤维表面不含酸碱性基团,pH值为7左右。由于偶联剂Si69与白炭黑表面的硅羟基发生了偶联反应,橡胶与白炭黑的相容性提高;短纤维不能与偶联剂Si69发生偶联反应,且短纤维的几何尺寸大,与橡胶基体形成的微相尺寸较小,因此与短纤维的相容性不佳。由于偶联反应温度低于硫化反应温度,因此在硫化初期,短纤维胶料的交联速度提高,焦烧时间t10延长。正硫化时间t90体现硫化剂的消耗速度,只与生胶和硫化体系相关,因此短纤维胶料的t90变化不大。另外,由于短纤维的加入使偶联反应程度降低,短纤维胶料的交联密度小于无短纤维胶料,因此与无短纤维胶料相比,短纤维胶料的FL和Fmax均降低。

从表2还可以看出,在短纤维胶料中,聚酯短纤维和芳纶短纤维胶料的FL和Fmax较高。SSBR为非极性聚合物,其溶解度参数(δ)为16.6~17.6 J1/2·cm-3/2;聚酯和芳纶的分子结构中含有苯环,为非极性聚合物;聚酰胺66为极性聚合物;纤维素表面含大量羟基,也为极性聚合物。根据相似相容原理,聚酯短纤维和芳纶短纤维与SSBR的相容性更好。

表2 SSBR胶料的硫化特性(170 °C)

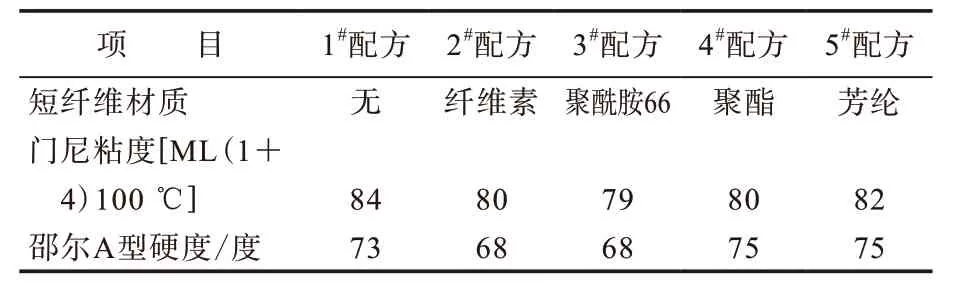

2.2 门尼粘度和硬度

炭黑和白炭黑是通过在橡胶中形成填料网络结构来补强橡胶,而短纤维是通过短纤维在橡胶基质中形成有规取向而补强橡胶。短纤维的尺寸、长径比、短纤维与橡胶的相容性都是影响胶料性能的主要因素。

SSBR胶料的门尼粘度和硬度见表3。从表3可以看出:与无短纤维胶料相比,短纤维胶料的门尼粘度较低,硬度较大;在短纤维胶料中,芳纶短纤维胶料的门尼粘度较高,聚酯短纤维和芳纶短纤维胶料硬度较大。一般来说,配方体系相近的胶料门尼粘度越高,硬度越大。但与无短纤维胶料相比,聚酯短纤维和芳纶短纤维胶料的门尼粘度低但硬度大,这可能是由于未硫化胶沿着短纤维取向方向运动,其门尼粘度低;硫化胶中短纤维运动受到限制,体现出其刚性,其硬度增大。

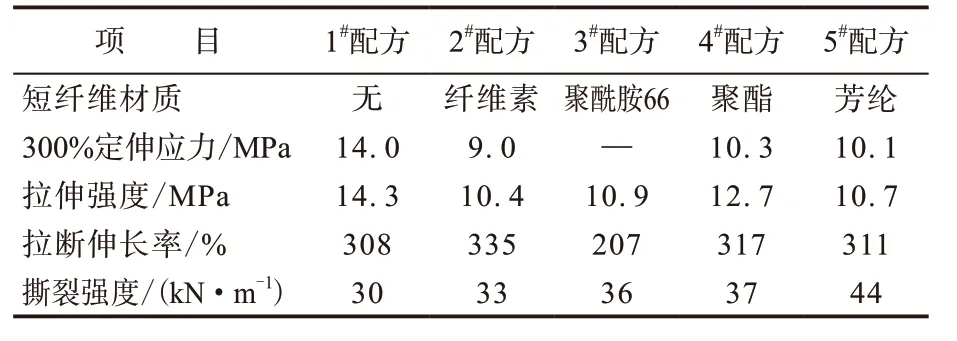

2.3 强伸性能

SSBR胶料的强伸性能见表4和5。从表4和5可以看出:与无短纤维胶料相比,无论沿短纤维取向方向还是沿短纤维垂直取向方向,短纤维胶料的定伸应力和拉伸强度较低,撕裂强度较高;与沿短纤维垂直取向方向胶料相比,沿短纤维取向方向的胶料拉伸强度和撕裂强度较高,这说明本工作的短纤维取向方法可行。

表3 SSBR胶料的门尼粘度与硬度

表4 SSBR胶料的强伸性能(沿短纤维取向方向)

表5 SSBR胶料的强伸性能(沿短纤维垂直取向方向)

为进一步研究短纤维材质与取向对SSBR胶料强度的影响,计算SSBR胶料的拉伸强度和撕裂强度变化率(相对于无短纤维胶料),结果见表6;并计算沿短纤维取向方向与沿短纤维垂直取向方向胶料性能差异率(相对于沿短纤维取向方向胶料),结果见表7。

表6 短纤维对SSBR胶料拉伸强度和撕裂强度的影响

表7 沿短纤维取向方向与沿短纤维垂直取向方向 胶料性能差异

从表6可以看出:聚酯短纤维胶料的拉伸强度降低率最小,芳纶短纤维胶料的撕裂强度提高率最大,纤维素短纤维胶料的撕裂强度提高率最小;与聚酯短纤维胶料相比,聚酰胺66短纤维胶料的撕裂强度提高率相当,但拉伸强度降低率较大;与芳纶短纤维胶料相比,聚酰胺66短纤维胶料的拉伸强度降低率相近,但撕裂强度提高率较小。

从表7可以看出,沿短纤维取向与沿短纤维垂直取向方向胶料的拉伸强度和撕裂强度差异率从大到小顺序为:聚酯短纤维胶料,芳纶短纤维胶料,聚酰胺66短纤维胶料,纤维素短纤维胶料。这表明聚酯短纤维的各项异性最显著,而芳纶短纤维最弱。

综合表6和7可以看出:聚酯短纤维胶料的拉伸强度最大,取向程度最高;芳纶短纤维的撕裂强度最大,这是由于芳纶本身强度高所致。

2.4 应力-应变曲线

2.4.1 拉伸速率相同

SSBR胶料在拉伸速率为500 mm·min-1下的应力-应变曲线见图1。从图1可以看出:无短纤维胶料和纤维素短纤维胶料的应力-应变曲线为典型的橡胶应力-应变曲线;聚酰胺66短纤维胶料发生脆性断裂;聚酯短纤维和芳纶短纤维胶料出现屈服点,屈服点之后发生了塑性形变,其中芳纶短纤维胶料的屈服应力较大。

图1 SSBR胶料的应力-应变曲线

应力-应变曲线从零到屈服点的面积为弹性模量,从零到断裂点的总面积为粘性模量。在屈服点以前,应力对材料的影响可以消除,应力消除后可恢复原形,当应变超过屈服点时,材料的变形是不可逆的,将发生塑性形变。弹性模量反映了材料在不损伤的条件下吸收的能量,粘性模量是使材料完全断裂所需要的能量。通过对SSBR胶料的应力-应变曲线进行积分,计算弹性模量和粘性模量,结果见表8。从表8可以看出:无短纤维、纤维素短纤维和聚酰胺66短纤维胶料的弹性模量接近;聚酯短纤维和芳纶短纤维胶料的弹性模量较小,但粘性模量较大。这说明聚酯短纤维和芳纶短纤维胶料的弹性较差,但破坏材料所需要的能量较大。

表8 SSBR胶料的弹性模量和粘性模量

以下研究粘性模量较大的芳纶短纤维胶料的应力-应变曲线,见图2。从图2可以看出,A点为屈服点,AB段发生屈服软化,BC段发生冷拉,CD段发生应变硬化。芳纶短纤维胶料的应力-应变曲线分段明确,与典型的塑料应力-应变曲线十分相似。

图2 芳纶短纤维胶料的应力-应变曲线

为了研究芳纶短纤维的断裂机理,进一步观察芳纶短纤维胶料的应力-应变测试过程中胶料外观的变化。芳纶短纤维胶料拉伸照片见图3,具体的拉伸变化为:在屈服点之前,芳纶短纤维胶料并未出现泛白现象,在屈服点之后,胶料逐渐发白[如图3(a)所示];随着应变增大,白色部分逐渐增多,而深色部分减少[如图3(b)所示];当达到冷拉点时,白色部分不再增加,直至断裂,断裂口的短纤维呈现抽出状,泛白现象与塑料的银纹破坏现象相似。

图3 芳纶短纤维胶料拉伸过程中的照片

总结图2和3可以得出:芳纶短纤维胶料在屈服点之前发生弹性形变,其分子运动是键长、键角和小的单元运动引起的;芳纶短纤维胶料在A点发生屈服,表明已经发生分子链级别的运动,由于橡胶部分发生交联反应使分子链难以运动,而芳纶纤维具有高结晶不熔的特性,分子链不能发生运动,因此屈服只能发生在橡胶-填料和填料-填料界面。无短纤维胶料的应力-应变曲线没有屈服点,即胶料不发生屈服,可排除橡胶-白炭黑的界面发生屈服现象,这进一步说明屈服只能发生在短纤维界面(橡胶-短纤维、短纤维-短纤维、短纤维-白炭黑界面)。图3(a)表明发生屈服时,芳纶短纤维胶料发白不均匀,这可能是由于芳纶短纤维几何尺寸太大、粘合作用不强,且作为应力集中点,芳纶短纤维界面发生了大尺度滑移,芳纶短纤维与橡胶的界面化学键和氢键作用非常弱。因此,图2中AB段发生的是芳纶短纤维界面的滑移;随着应变增大,芳纶短纤维逐渐取向,形成冷拉(BC段),到C点时,芳纶短纤维完成取向;当应变再增大时,橡胶分子链拉伸取向排列,强度提高,达到D点时,发生断裂破坏。

屈服和断裂属于两种破坏方式,屈服属于局部破坏,而断裂属于完全破坏。以上分析表明,短纤维补强橡胶复合材料的屈服机理是由于短纤维界面作用力弱而发生了大尺度界面滑移。通常断裂方式有分子链主链断裂、分子间滑脱与分子链间相互作用力的破坏,芳纶短纤维胶料的拉伸强度低于无短纤维胶料,也远低于芳纶纤维本身,因此其断裂机理不是橡胶分子链的断裂和滑脱,主要是短纤维-短纤维、橡胶-白炭黑之间相互作用的破坏,破坏形态是短纤维的抽出。

2.4.2 拉伸速率不同

前面研究表明,聚酯短纤维和芳纶短纤维胶料在拉伸速率500 mm·min-1下的应力-应变曲线中出现屈服点。为了进一步研究拉伸速率对聚酯短纤维和芳纶短纤维胶料的影响,分别在拉伸速率为100,200,400和600 mm·min-1下进行应力-应变试验,结果分别见图4和5。

图4 聚酯短纤维胶料在不同拉伸速率下的应力-应变曲线

图5 芳纶短纤维胶料在不同拉伸速率下的应力-应变曲线

从图4和5可以看出:随着拉伸速率增大,聚酯短纤维胶料屈服应力升高,但屈服点和屈服软化现象变化并不明显;随着拉伸速率增大,芳纶短纤维胶料屈服应力提高,在拉伸速率不大于200 mm·min-1时,屈服点并不明显,拉伸速率达到400 mm·min-1后,屈服点之后的应力下降逐渐增大,即屈服软化现象显著。聚酯短纤维和芳纶短纤维胶料的应力-应变曲线对拉伸速率响应有差异,这可能是由于聚酯短纤维胶料中橡胶-短纤维结合较好,橡胶-短纤维的界面滑移较弱,拉伸速率对界面作用的影响较弱;在拉伸速率较小时,芳纶短纤维胶料的分子运动能够与外力作用保持一致,短纤维的界面滑移相对较弱,随着拉伸速率增大,胶料的分子运动已不能够与外力作用保持一致,短纤维界面滑移增大,产生塑性形变。因此聚酯短纤维与橡胶的相容性更好,芳纶短纤维与橡胶的界面作用弱,拉伸速率增大时,胶料塑性形变增大。

2.5 短纤维微观形貌

图6 短纤维在SSBR胶料中的分布照片

采用光学显微镜在放大40倍条件下对SSBR胶料薄膜进行观察,4种短纤维在胶料中的分散及取向情况见图6。从图6可以看出,4种短纤维均发生了取向,且分散均匀。图6(a)中的纤维素短纤维的平均长度为0.2~0.3 mm,这与混炼前短纤维的长度为0.3~0.5 mm相比略有减小,说明混炼过程中短纤维发生了断裂,且短纤维粗细不一,这说明短纤维的分散并不完全,这是由于纤维素短纤维的表面呈极性,不利于在非极性橡胶中的分散。图6(b)—(d)显示,聚酰胺66短纤维、聚酯短纤维和芳纶短纤维的平均长度约为1 mm,与混炼前短纤维的长度一致,粗细均一,说明其聚集较少,分散较好,且在橡胶混炼过程中短纤维并没有发生断裂。

3 结论

(1)与无短纤维胶料相比,短纤维胶料的t10均延长,t90无明显变化,FL和Fmax均降低;在短纤维胶料中,非极性的聚酯短纤维和芳纶短纤维胶料的FL和Fmax较高。

(2)芳纶短纤维胶料的门尼粘度较高,聚酯短纤维和芳纶短纤维胶料的硬度较大。

(3)无论沿短纤维取向方向还是沿短纤维垂直取向方向,与无短纤维胶料相比,短纤维胶料的定伸应力和拉伸强度较低,撕裂强度较高;与沿短纤维垂直取向方向胶料相比,沿短纤维取向方向的相同配方胶料拉伸强度和撕裂强度较高。

(4)聚酯短纤维胶料的拉伸强度较大,取向程度较高;芳纶短纤维的撕裂强度较大,这是由于芳纶本身强度高。

(5)芳纶短纤维补强SSBR胶料在拉伸速率达到400 mm·min-1后发生屈服,屈服软化后发产生塑性形变,其屈服机理是短纤维界面由于分子间作用力弱而发生了大尺度滑移。

(6)短纤维/白炭黑补强SSBR胶料断裂破坏的主要机理是短纤维-短纤维、橡胶-白炭黑之间相互作用力的破坏,破坏形态以短纤维的抽出为主。