环保橡胶油(环烷油)的制备及应用

2018-07-20甄新平杨新华

吕 贞,甄新平,杨新华,教 震

(中国石油克拉玛依石化有限责任公司,新疆 克拉玛依 834000)

传统天然橡胶(NR)/乳聚丁苯橡胶(ESBR)/ 聚丁二烯橡胶(BR)并用胶已无法满足现代轮胎对抗湿滑性能、低滚动阻力和耐磨性能的“魔鬼三角”平衡的要求。而溶聚丁苯橡胶(SSBR)采用阴离子活性聚合方法合成,在合成过程中,苯乙烯与丁二烯的质量分数和比例以及聚合单元的微观结构、序列分布、相对分子质量等可控,聚合物的宏观结构亦可调,因此近年来针对SSBR的改性和在轮胎中的应用技术日新月异。提高SSBR苯乙烯含量有利于改善其加工性能、抗湿滑性能和牵引性能,但会降低耐磨性能。

在中、高乙烯基含量的BR中,添加适量的环烷油可以改善其流变和加工性能,提高耐磨性能,同时保持抗湿滑性能[1-2]。而高乙烯基BR(HVPBR)用于轮胎胶料替代BR或者SSBR,可以实现低生热、低滚动阻力、高抗湿滑之间的性能平衡[3],有望降低5%汽车燃料消耗。

本工作以稠油馏分为原料,采用中压加氢精制工艺制备符合REACH法规要求的环保橡胶油——环烷油NAP1004和NAP10,并研究其在NR/中乙烯基BR(MVBR)/ESBR并用胶中的应用,以期改善NR/MVBR/ESBR并用胶的性能。

1 实验

1.1 主要原材料

NR,3#烟胶片,中国石油独山子石化公司产品。MVBR,乙烯基质量分数达0.45;ESBR,牌号1502,中国石化齐鲁石油化工公司产品。环烷油,牌号分别为NAP1004和NAP10,中石油克拉玛依石化有限责任公司产品。

1.2 试验配方

NR/MVBR/ESBR 100(MVBR/ESBR 45),炭黑N326 52,氧化锌 4,硬脂酸 2,环烷油 3或5,防老剂RD 1.5,防老剂4020 1.5,防护蜡 1.5,促进剂NS 1,硫黄 1.2。环烷油NAP1004 的用量为3份,环烷油NAP10的用量为5份。

1.3 主要设备和仪器

XSM-1/20~80型密炼机,上海科创橡塑机械设备有限公司产品;XK-100型开炼机和XLB-400×400蒸汽加热平板硫化机,青岛鑫城一鸣橡胶机械有限公司产品;GT-7080S2型门尼粘度计、圆盘剪切粘度计和GT-M2000A型无转子硫化仪,高铁检测仪器(东莞)有限公司产品;DXLL-10000N型拉力试验机,上海化工装备有限公司化工机械四厂产品;JMH-76型阿克隆磨耗试验机,江都市精艺试验机械有限公司产品;401B-A型老化试验箱,上海优芯实验设备制造厂产品;DMAVA3000型动态力学性能试验机,法国db-Metrolab公司产品;RRS-Ⅱ型橡胶滚动阻力试验机和RCC-Ⅰ型橡胶动态切割试验机,北京万汇一方科技发展有限公司产品;BM-Ⅱ型摆式摩擦系数测定仪,江苏省沭阳县公路仪器有限公司产品。

1.4 试样制备

1.4.1 混炼

采用两段混炼工艺进行混炼,一段混炼在XSM-1/20~80型密炼机中进行,密炼室初始温度为70 ℃,转子转速为70 r·min-1,混炼工艺为:生胶(30 s)→1/2炭黑(30 s)→混炼(60 s)→小料(30 s)→剩余1/2炭黑、油(30 s)→压压砣(30 s)→混炼(60 s)→提压砣→排胶(总混炼时间达到6 min或者胶料温度达到160 ℃)。二段混炼在XK-100型开炼机上进行,辊筒速比为1∶1.4,前辊温度为(55±5) ℃,后辊温度为(55±5) ℃,混炼工艺为:一段混炼胶→硫黄和促进剂→割刀3次(120 s)→下片→停放4 h后返炼→薄通6次下片,停放12 h。

1.4.2 硫化

硫化使用XLB-400×400蒸汽加热平板硫化机,硫化条件为145 ℃×40 min。

1.5 性能测试

(1)物理性能参照相应国家标准进行测试。

(2)动态粘弹性能采用DMA-VA3000型动态力学性能试验机测试。

(3)滚动阻力、抗湿滑性能以及抗刺扎性能分别采用RRS-Ⅱ型橡胶滚动阻力试验机、BM-Ⅱ型摆式摩擦系数测定仪和RCC-Ⅰ型橡胶动态切割试验机进行测试。

2 结果与讨论

2.1 环烷油的制备

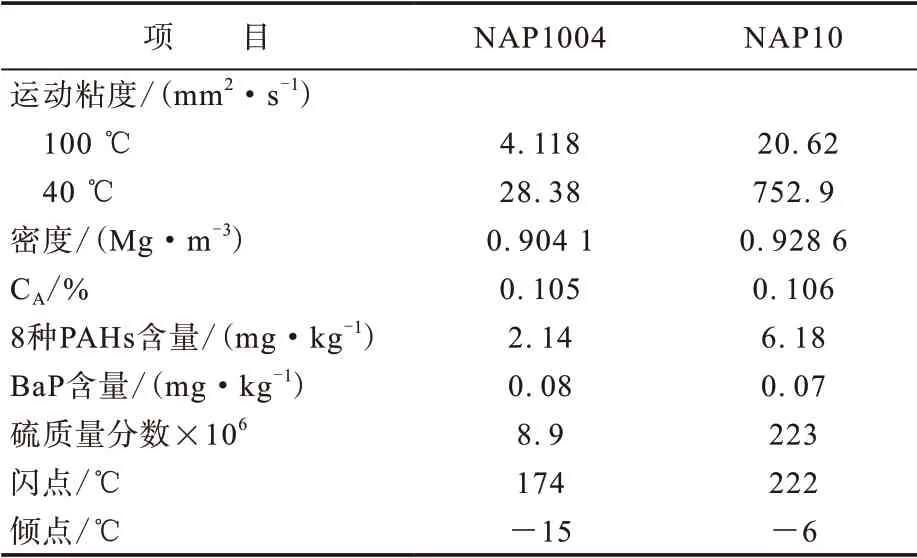

对于环烷油NAP1004和NAP10,均以中国石油克拉玛依石化有限责任公司生产的稠油馏分的减压馏分油为原料,即分别选取其馏程范围为340~440 ℃和390~490 ℃的两段馏分油作为原料;分别在产能为30万和8.5万t·a-1的工业中压加氢装置上进行中压加氢精制。由于两套装置的设计压力、设计空速不同,因此对应的优选压力条件也不一致:产能为30万t·a-1的装置操作压力控制为2.8~3.4 MPa,产能为8.5万t·a-1的装置操作压力控制为5.3~6.2 MPa。根据优选的试验方案进料温度,反应器段的末端温升分别不超过7和15 ℃。控制馏出口产品的芳碳率(CA)、多环芳香族化合物(PCA)含量和8种稠环芳烃(PAHs)含量,合格产品输送至合格品罐。合格的环烷油NAP1004和NAP10的理化性能见表1。

表1 两种环烷油的理化性能

从表1可以看出,两种环烷油的性质差异主要在于粘度(相对分子质量),这是由于原料的馏程不同造成的。两种环烷油环保性能均符合REACH法规EC No.1907/2006附录17第50条规定。

2.2 混炼胶性能

2.2.1 门尼粘度

混炼胶的门尼粘度[ML(1+4)100 ℃]测定结果为:采用NAP1004的混炼胶门尼粘度[ML(1+4)100 ℃]为42,采用NAP10的混炼胶为44。

2.2.2 门尼松弛特性

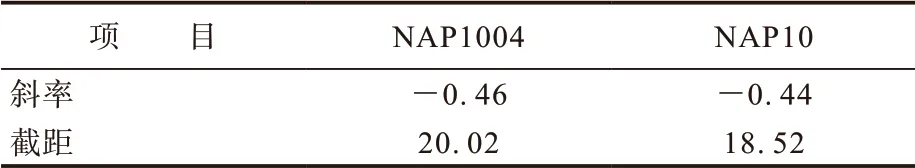

混炼胶的门尼松弛试验条件为ML(1+4)100 ℃,松弛时间为1 min,试验结果见表2。

表2 混炼胶的门尼松弛特性

从表2可以看出,两种环烷油混炼胶的门尼松弛特性接近。

2.2.3 门尼焦烧时间

混炼胶的门尼焦烧时间见表3。

从表3可以看出,两种环烷油混炼胶的门尼焦烧时间几乎相同。

表3 混炼胶的门尼焦烧时间(120 °C) min

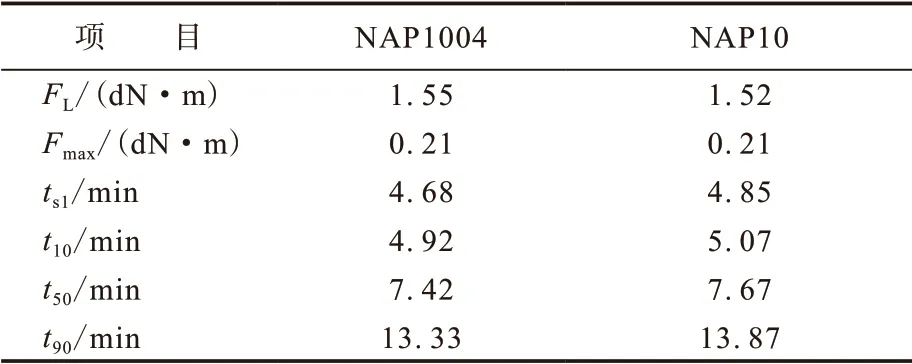

2.2.4 硫化特性

混炼胶的硫化特性见表4。

表4 混炼胶的硫化特性(145 °C)

从表4可以看出,两种环烷油混炼胶的硫化转矩和硫化速度接近。

2.3 硫化胶性能

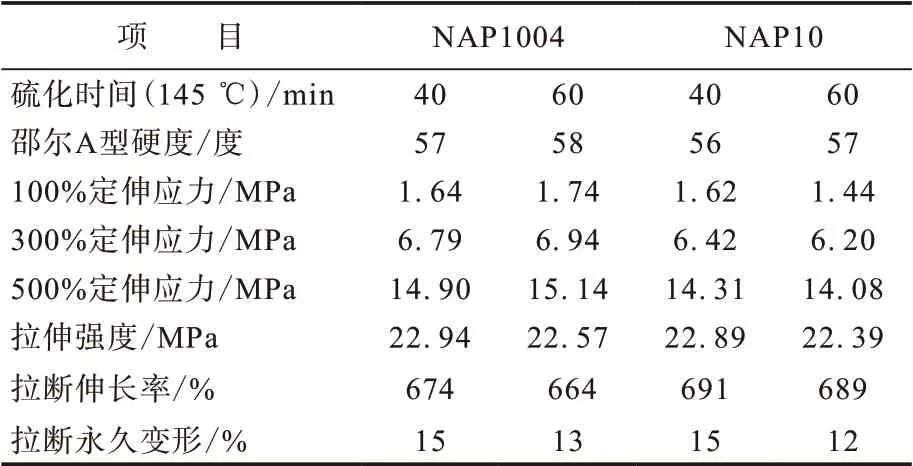

2.3.1 硬度和拉伸性能

硫化胶的硬度和拉伸性能见表5。

表5 硫化胶的硬度和拉伸性能

从表5可以看出,NAP10硫化胶的拉伸性能略优于NAP004硫化胶。

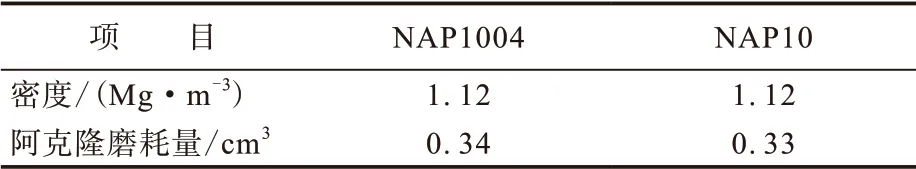

2.3.2 磨耗性能

硫化胶的磨耗性能见表6。

表6 硫化胶的磨耗性能

从表6可以看出,两种环烷油硫化胶的阿克隆磨耗量接近,磨耗性能相当。

2.3.3 热空气老化性能

热空气老化试验条件为100 ℃×48 h,试验结果见表7。

从表7可以看出,两种环烷油硫化胶的老化后性能接近,但环烷油NAP10硫化胶的拉断伸长率变化率略大,环烷油NAP1004硫化胶的耐磨性能稍差。

表7 硫化胶的热空气老化性能

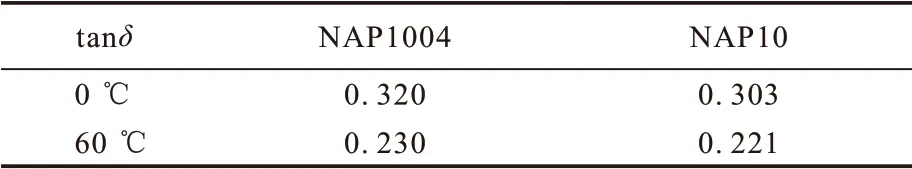

2.4 动态粘弹性能

硫化胶的动态粘弹性能试验温度为-20~+100 ℃,温升为30 ℃,频率为10 Hz,拉伸率为2%,试验结果见表8。

表8 硫化胶的动态粘弹性能

动态粘弹性能可反映硫化胶的动态力学性能,可作为评价操作油对橡胶性能影响的参数。通常,0 ℃时的tanδ表征湿滑条件下对地面的抓着力,数值越大说明硫化胶的抗湿滑性能越好,而60 ℃时的tanδ则表征正常状态的滚动阻力,数值越小说明硫化胶的滚动阻力越小。从表8可以看出,环烷油NAP1004硫化胶0 ℃和60 ℃时的tanδ均略大于环烷油NAP10硫化胶。

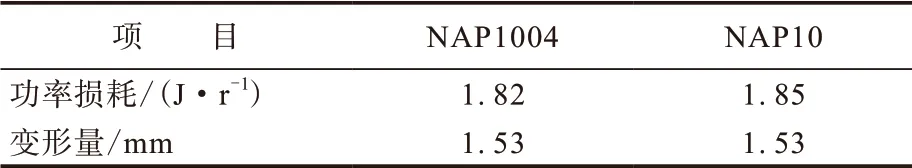

2.5 滚动阻力

硫化胶的滚动阻力试验时间为20 min,转速为400 r·min-1,负荷为15 MPa,试验结果见表9。

虽然动态粘弹性能测试结果表明环烷油NAP1004硫化胶60 ℃时的tanδ较环烷油NAP10硫化胶略大,但从表9可以看出,环烷油NAP1004硫化胶的滚动阻力反而较低,以此配方胶料生产的轮胎较省油。

表9 硫化胶的滚动阻力

2.6 动态切割性能

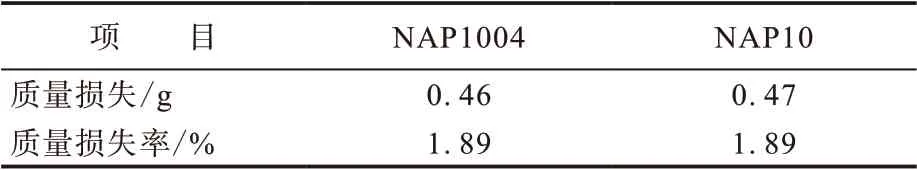

硫化胶的动态切割试验刺扎频率为120次·min-1,刺扎时间为20 min,转速为725 r·min-1, 试验结果见表10。

从表10可以看出,两种环烷油硫化胶的质量损失和质量损失率几乎相同,抗刺扎能力差异不大。

表10 硫化胶的动态切割性能

2.7 抗湿滑性能

硫化胶的抗湿滑性能试验结果为:环烷油NAP1004硫化胶的摩擦因数为32,环烷油NAP10硫化胶的摩擦因数为35。可见,采用环烷油NAP10对改善硫化胶的抗湿滑性能影响略为显著,这也与动态粘弹性能数据不一致。

3 结论

(1)采用中压加氢精制工艺,以稠油减压馏分油为原料,可以制备符合REACH法规要求的环保橡胶油——环烷油NAP1004和NAP10。

(2)对于NR/MVBR/ESBR并用胶(MVBR和ESBR用量和为45份),使用环烷油NAP1004的硫化胶表现为低滚动阻力;使用环烷油NAP10的硫化胶表现为抗湿滑性能改善,使用这两种环烷油的胶料其他性能相差不大。