国内干气法乙苯脱氢制苯乙烯单位产品能耗分析及建议

2018-07-19杜建文

杜建文

(中国石化巴陵石化分公司,湖南岳阳 414014)

苯乙烯是重要的基本有机化工原料,广泛用于生产聚苯乙烯树脂、苯乙烯—丙烯腈共聚物、不饱和聚酯、丁苯橡胶、丁苯胶乳以及苯乙烯系热塑性弹性体等塑料、树脂和合成橡胶产品,其中聚苯乙烯是苯乙烯最重要的应用领域。此外,苯乙烯还可用于制药、染料、农药及选矿等行业[1]。

目前,工业化苯乙烯生产方法主要有乙苯脱氢法、苯乙烯—环氧丙烷联产法、选择氧化脱氢法、裂解汽油抽提法等,新开发的CO2氧化脱氢制苯乙烯、乙醇直接烃化制苯乙烯等新技术工业应用较少[2]。其中,乙苯脱氢法产量约占全球总产量的90%,其他技术所产苯乙烯数量约占10%。催化脱氢法苯乙烯生产工艺主要以国外的Lummus/UOP工艺、Fina/Badger工艺和国内近年来中国石化开发的ST技术为主;乙苯共氧化法(PO/SM)由Halcon公司开发。因国内苯乙烯生产企业所采用的工艺技术不尽相同,所采用的原料也各有特色,在很长一段时期内没有形成统一的能耗核算方法,各企业苯乙烯装置能耗可比性不强。因此,文章结合2015年9月国家发布的GB 32053—2015《苯乙烯单位产品能源消耗限额》和各企业苯乙烯生产装置实际运行情况,对苯乙烯单位产品能耗进行了对比分析,以期为苯乙烯装置节能工作提供参考。

1 单位产品能耗指标及计算范围

1.1 乙苯脱氢制苯乙烯技术单位产品能耗指标

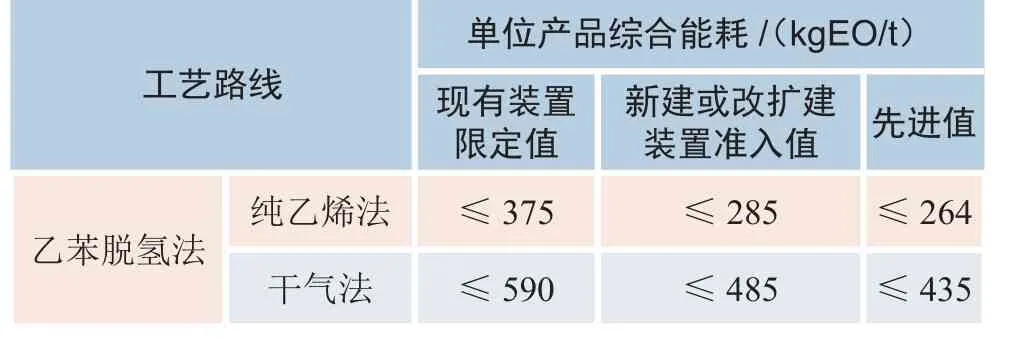

GB 32053—2015明确了适用于乙苯脱氢法(纯乙烯法和干气法)和共氧化法苯乙烯生产企业单位产品能耗的计算、考核以及对新建或改扩建项目的能耗控制。其中纯乙烯法是指以苯和乙烯为原料,经烷基化反应生产乙苯的工艺路线;干气法是指以苯和脱硫后的精制干气为原料,经烷基化反应生产乙苯的工艺路线;乙苯脱氢法是指经纯乙烯法或干气法制得乙苯后,乙苯脱氢制取苯乙烯的工艺路线。两种工艺的单位产品能耗限定值、准入值和先进值指标及适用范围具体见表1。

表1 乙苯脱氢法单位产品综合能耗

1.2 能耗统计范围及计算方法

GB 32053—2015明确了苯乙烯产品综合能耗包括生产系统能耗、辅助系统能耗和附属生产系统能耗。其中,乙苯脱氢法生产系统能耗包括苯和乙烯或精制干气烷基化单元、乙苯精制单元、乙苯脱氢单元和苯乙烯精馏单元等工艺过程的能耗;辅助生产系统能耗是指为生产系统服务的供电、机修、供水、供气、供热、制冷、仪修、照明、库房和厂内原材料场地以及安全、环保、节能等装置及实施的能耗;附属生产系统能耗是指为生产系统专门配置的调度室、办公室、操作室、控制室、休息室、更衣室、澡堂、中控分析、产品检验、维修工段等设施的能耗。另外,还明确综合能耗计算应符合GB/T 2589—2008标准。

2 乙苯脱氢法(干气法)生产苯乙烯的能耗分析

2.1 能耗分析的相关说明

2.1.1 副产物及余热回收的相关能耗分析

某苯乙烯装置在计算能耗时,没有将作为该装置燃料使用的脱氢尾气(或经过PSA提纯氢气后的解析气)计为苯乙烯的生产能耗,另外还将焦油作为负能耗在生产能耗中予以扣减;像脱氢尾气、焦油、甲苯等副产物是否参与能耗计算,在GB 32053—2015中没有明确说明,有待进一步探讨。但在NB/SH/T 5001.1—2013《石化行业能源消耗统计指标及计算方法 炼油》标准3.2.3条款,炼油能源消耗统计包括燃料(含催化烧焦)、电、蒸汽及耗能工质(仅包括水),但不包括作为原料用途的能源;按照NB/SH/T 5001.2—2013《石化行业能源消耗统计指标及计算方法 乙烯》标准2.1条款,对乙烯装置能源消耗量的定义为统计报告期内,乙烯装置在生产过程中实际消耗的各种燃料、蒸汽、电及耗能工质的实物量,按规定的计算方法和单位分别折算为标准油的总和。因此,建议将乙苯脱氢尾气作为自用燃料的装置在计算能耗时将脱氢尾气纳入能耗计算范围,将焦油等副产物纳入产品范畴,不作为能耗输出抵扣。

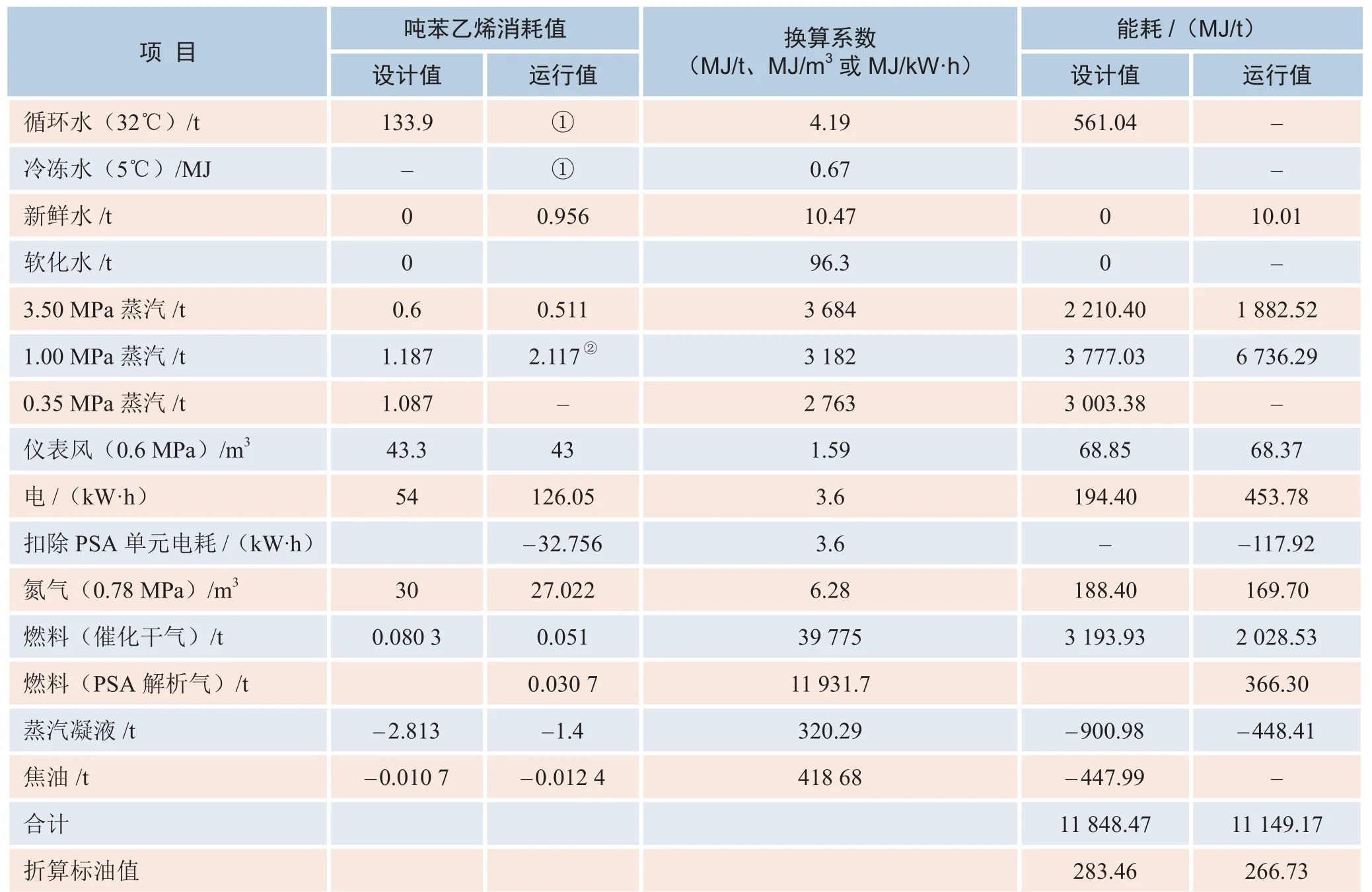

某12万吨/年苯乙烯装置(简称C装置)中,利用变压吸附工艺对脱氢尾气中的氢气进行了回收,经统计测算,2016年全年生产苯乙烯12万吨,回收氢气2 530吨作为副产品,回收解析尾气3 680吨作为该装置的燃料,折合吨苯乙烯副产脱氢尾气中约0.030 7吨PSA解析气均作为苯乙烯装置蒸汽过热炉的燃料。另外,根据解析气的单组分计算其加权平均热值约为11 931.7 MJ/t。

在GB 32053—2015的5.1.3中“回收利用苯乙烯生产过程中产生的余热、余能及化学反应热,不计入能耗中。如果该余热、余能及化学反应热等供统计范围以外其他装置利用的,应按实际利用的能量从系统中扣除”,因苯乙烯装置蒸汽凝液有富余,在设计中作为能源输出项。

2.1.2 电能的能源折算取值问题及说明

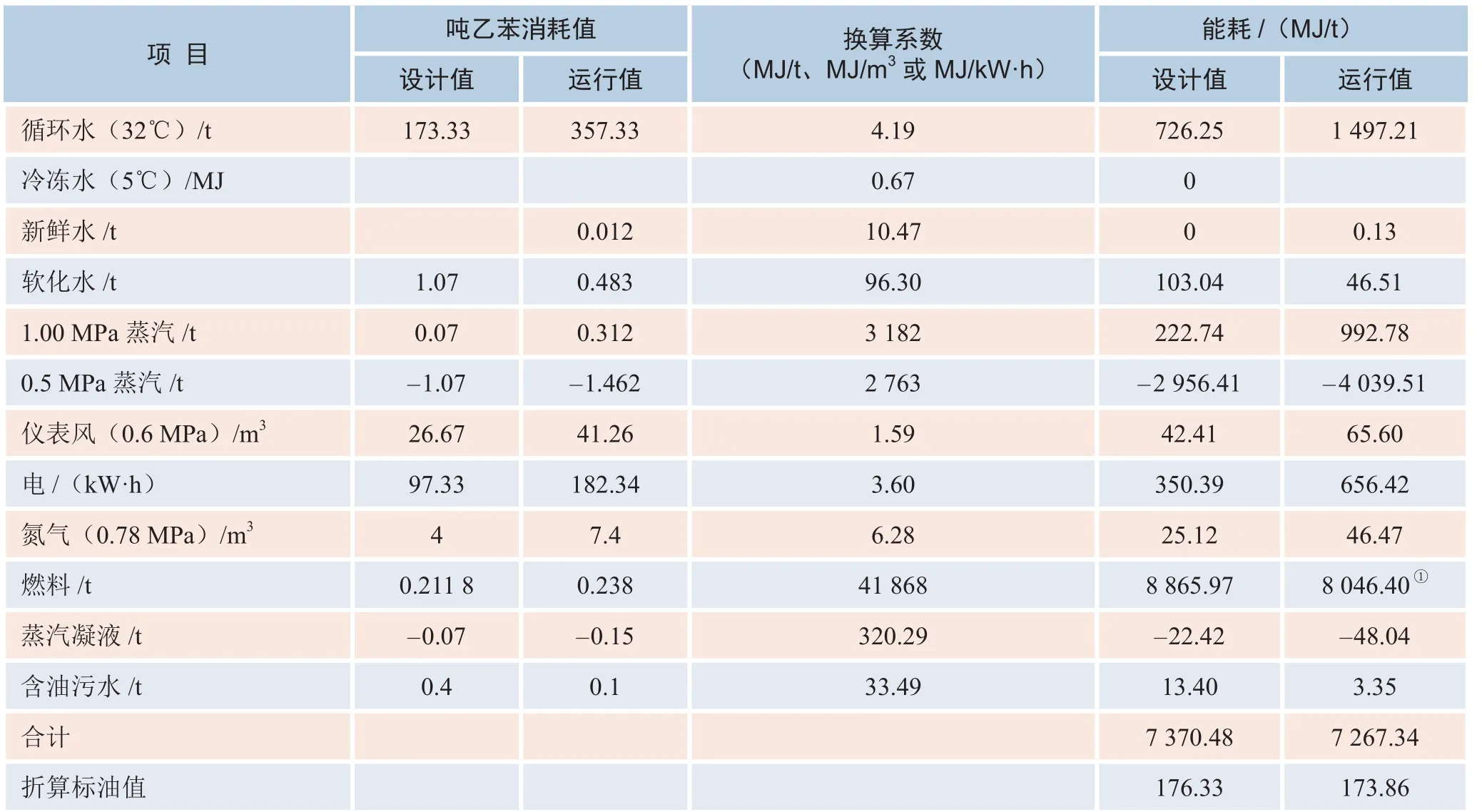

在电的能源折算中,不同标准的折算系数不统一,如根据GB/T 2589—2008和GB 32053—2015相关附表,折算值为3.6 MJ/kW·h(0.086 kgEO);根据GB/T 50441—2007《石油化工设计能耗计算标准》折算值为10.89 MJ/kW·h(0.26 kgEO);在NB/SH/T 5001.1—2013和NB/SH/T 5001.2—2013《石化行业能源消耗统计指标及计算方法》相关附表中,电力能耗折算值为9.76 MJ/kW·h(对应能源折算值0.233 kgEO)。为统一计算,表2、表3分别列出了两家企业建设和运行某乙苯脱氢法(干气法)生产苯乙烯的乙苯装置和苯乙烯装置相关能耗情况,其中电力能耗换算均按GB/T 2589—2008标准计取。

2.2 乙苯脱氢法(干气法)单位产品综合能耗分析

2.2.1 设计及运行能耗情况

单位苯乙烯产品综合能耗消耗值为干气制乙苯和乙苯脱氢制苯乙烯两个生产环节,通常乙苯生产单元和苯乙烯生产单元之间可充分利用热供料、低温热利用优化等联合布置,但从产业布局等方面考虑也可分开建设和运营管理。另外,国内部分装置的乙苯和苯乙烯单元分别选用不同专利商的工艺技术,且分别由不同的工程公司进行工程设计。因此,有必要单独对乙苯和苯乙烯装置能耗情况进行分析。表2列出了某12万吨/年乙苯装置(干气法)设计能耗与运行能耗对比,该催化干气制乙苯装置选用国内典型的第三代气相法催化干气稀乙烯制乙苯技术。表3列出了某12万吨/年苯乙烯装置(干气法)设计能耗与运行能耗对比,该乙苯脱氢制苯乙烯装置选用中国石化自主开发的负压绝热脱氢ST技术,并首次开发应用了顺序分离恒沸热回收节能新技术。该节能技术主要特点是脱氢液分离采用顺序切割方法,即先进行苯、甲苯/乙苯、苯乙烯分离,再进行乙苯/苯乙烯分离和苯/甲苯分离,最后进行苯乙烯分离;乙苯/苯乙烯分离采用共沸精馏技术,塔顶冷凝器的热量用来蒸发乙苯和水的共沸物,提供反应器气相进料,即可节省乙苯蒸发所需蒸汽,又可节省塔顶冷凝用循环水,以达到节能的目的。另外,该苯乙烯装置的工程范围基本涵盖了能耗计算的范围,具体不一一叙述。

表2 某12万吨/年乙苯装置(干气法)公用工程消耗及能耗

表3 12万吨/年苯乙烯(乙苯脱氢法)装置公用工程消耗及能耗

从表2、表3的设计能耗和运行能耗来看,单位苯乙烯产品(从苯/干气到苯乙烯产品全过程)的设计综合能耗为 459.78 kgEO/t,2016年实际运行的综合能耗为440.59 kgEO/t,符合新建或改扩建装置单位产品综合能耗准入值≤485 kgEO/t要求,但距先进值≤435 kgEO/t还有一定差距。

2.2.2 设计与运行能耗简要分析

乙苯装置2016年生产负荷约为设计符合的60%,运行期间吨乙苯产品的综合能耗为173.86 kgEO/t,略低于176.33 kgEO/t的设计指标。综合分析来看,在60%生产负荷下,能耗仍低于设计能耗说明装置设计及运行处于较高的技术水平。如装置满负荷生产,循环水和电耗等可进一步降低能耗。

苯乙烯装置2016年生产负荷为100%,运行期间吨苯乙烯产品的综合能耗为266.73 kgEO/t(扣除PSA相关能耗),低于283.46 kgEO/t的设计指标;因该乙苯装置和苯乙烯装置分开建设和运营,乙苯通过长输管道转运至乙苯原料罐区而不能实现乙苯热供料至苯乙烯装置,按乙苯从90℃降低至25℃测算,每小时的热损失约为1.79 GJ,对吨苯乙烯产品的能耗影响为119.3 MJ,与乙苯—苯乙烯联合装置同比折算要增加能耗2.85 kgEO/t;另外,目前运行中脱氢液经中间罐区静置脱水后再进分离单元也存在20℃左右的热损失,折合每小时需补充热量约947 MJ,对吨苯乙烯产品能耗影响约63.12 MJ(1.51 kgEO/t);装置截至2016年12月催化剂已运行44个月,较装置运行前期水比有所提高,乙苯转化率有所降低,能耗也相对偏高。综合来看,该装置综合能耗仍低于设计能耗,说明装置设计及运行处于较高的技术水平,如运行负荷及能量优化能进一步改善,单位苯乙烯产品(从苯/干气到苯乙烯产品全过程)的综合能耗有望优于先进值水平。

3 部分苯乙烯装置能耗简要对比

部分苯乙烯装置能耗简要对比见表4。某A苯乙烯装置设计规模为8.5万吨/年,正常开车工况时苯乙烯单元副产脱氢尾气作为蒸汽过热炉燃料,设计吨苯乙烯副产脱氢尾气0.045 3吨,能量折算值按68 533 MJ/t换算,吨苯乙烯副产脱氢尾气所贡献的热值为3 051.73 MJ。统一相关能耗计算规则后,由表4可知,该装置吨苯乙烯产品的综合能耗为324.05 kgEO/t,在101%生产负荷下的能耗水平与设计值基本吻合。某B苯乙烯装置设计规模为10万吨/年,在某运行周期的装置生产负荷在60%左右时,装置能耗较设计能耗偏离较大;另外,可能受计量因素等制约,蒸汽凝液等未作为输出能源抵扣装置能耗也是运行能耗偏高的因素之一。某C装置的相关情况已在前文详细分析,在此不再叙述。因未对D装置进行详细调研,在此仅分析了设计相关指标。

从四个不同装置的设计和运行能耗分析来看,C和D装置采用顺序分离+恒沸热回收技术的能耗水平基本相当,但C和D装置的能耗明显低于采用中国石化常规ST技术的A和B装置,比如C装置采用节能新工艺的运行能耗较A装置降低了17.69%,节能效果较为明显。

4 结论及建议

通过对国内干气法乙苯脱氢制苯乙烯工艺相关装置的设计和实际运行能耗进行了简要的统计和分析,并列出了能耗计算的范例。相关分析表明,相关装置能耗均符合《苯乙烯单位产品能源消耗限额》(GB 32053—2015)要求。

表4 部分苯乙烯装置能耗简要对比

在GB 32053—2015中,乙苯脱氢法(纯乙烯法)的新建或改扩建装置单位产品综合能耗准入值为≤285 kgEO/t,而目前干气法乙苯脱氢制苯乙烯技术仅苯乙烯单元的单位产品能耗就与其相当乃至高于其能耗指标,需进一步开展节能降耗研究。

建议在GB 32053—2015基础上进一步完善能耗计算指标和方法,如对电能的能耗换算系数进行统一,增加各装置间能耗数值的可比性。