新标准下石油炼制行业废气达标排放风险实例分析与探讨

2018-07-19王亮盛文龙付胜楠

王亮,盛文龙,付胜楠

(中国海洋石油总公司节能减排监测中心,天津 300452)

石油炼制行业是国民经济的支柱行业,直接关系到整个国民经济的发展。石油炼制行业工艺复杂,原料辅料种类众多,是污染物排放大户,对生态环境和人体健康造成了潜在的影响。因此国家先后发布了《大气污染物综合排放标准》(GB 16297—1996)[1]、《工业炉窑大气污染物排放标准》(GB 9078—1996)[2]等综合型排放标准,地方也制定有《大气污染物排放限值》(DB 44/27—2001)[3]、《大气污染物综合排放标准》(DB 11/501—2007)[4]、《区域性大气污染物综合排放标准》(DB 37/2376—2013)[5]等标准对石油炼制行业特征污染物排放进行管控。

随着原油加工量不断增加,民众环保意识不断提升,区域性环境问题日益严重,相对宽松的综合性标准已不能满足环保管理需要,需要对石油炼制行业污染物排放提出更高的要求。鉴于此,国家于2015年发布了《石油炼制工业污染物排放标准》(GB 31570—2015)[6],以专用标准和趋严指标倒逼产业转型升级,减少污染物排放,改善环境质量。新标准要求现有企业从2017年7月1日起实施。为考察执行新标准后,石油炼制企业废气排放是否存在达标风险,文章针对氮氧化物、二氧化硫这两个约束性指标,选取了3家石油炼制企业进行了现场监测和调研。

1 新旧标准差异

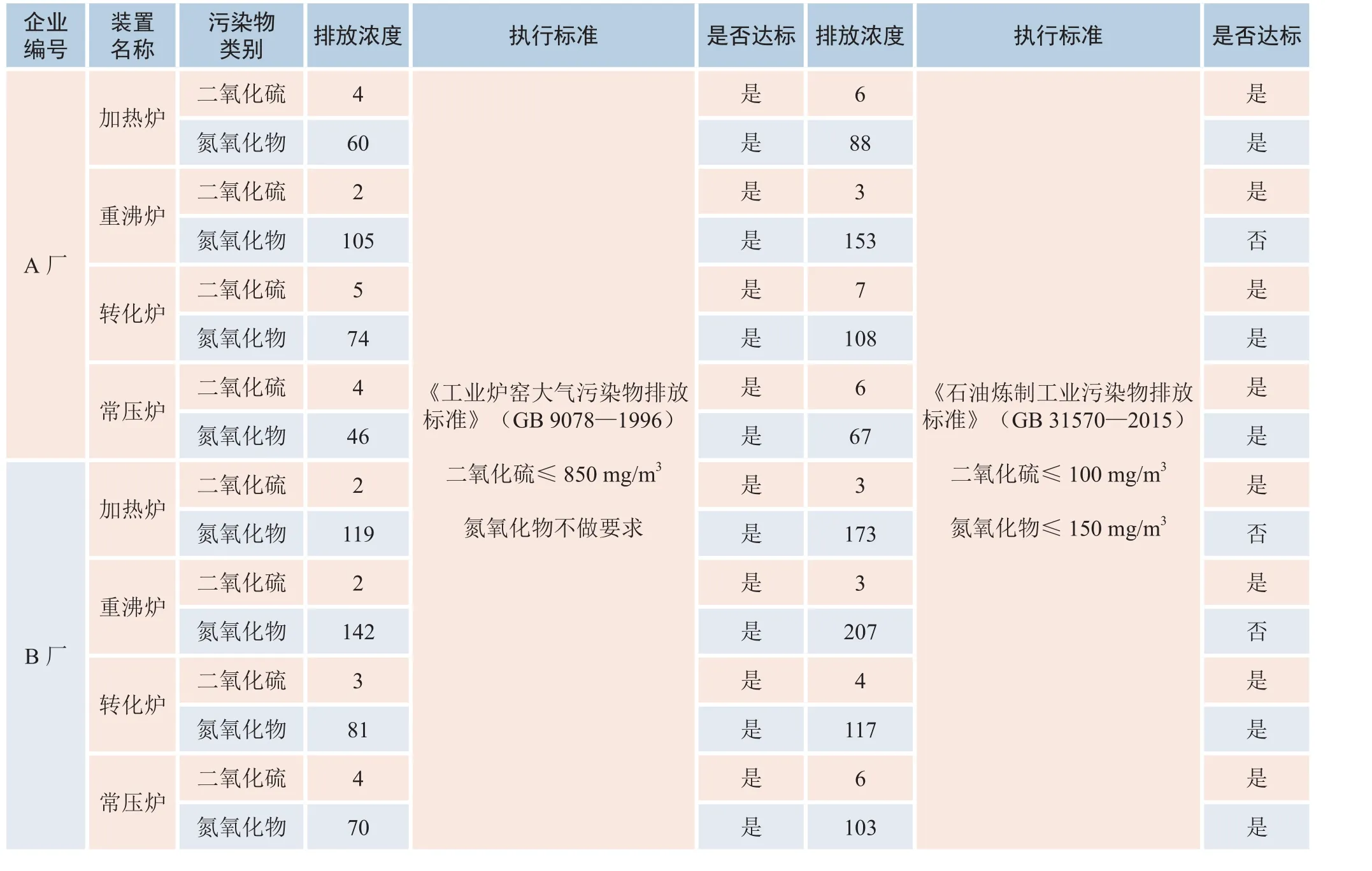

《石油炼制工业污染物排放标准》(GB 31570—2015)出台之前,石油炼制企业排放废气中二氧化硫和氮氧化物浓度限值执行不同的综合型排放标准,其中加热炉、重沸炉、转化炉等工艺加热炉多执行《工业炉窑大气污染物排放标准》(GB 9078—1996);酸性气回收尾气和催化裂化装置废气污染物排放多执行《大气污染物综合排放标准》(GB 16297—1996)。新标准针对不同的控制源制定了不同的具有针对性的控制要求,具体化了工艺加热炉、催化裂化催化剂再生烟气、酸性气回收尾气等的排放控制标准,并且大幅度地收紧了指标限值,氧含量折算系数也发生变化,以避免稀释排放现象发生。与原执行标准相比,新标准有许多重大改进,其实施必将对我国石油炼制行业的环保工作起到积极的作用。石油炼制行业废气中二氧化硫和氮氧化物排放限值新旧标准对照见表1。

表1 石油炼制行业废气中二氧化硫和氮氧化物排放限值新旧标准对照 mg/m3

2 现场监测结果

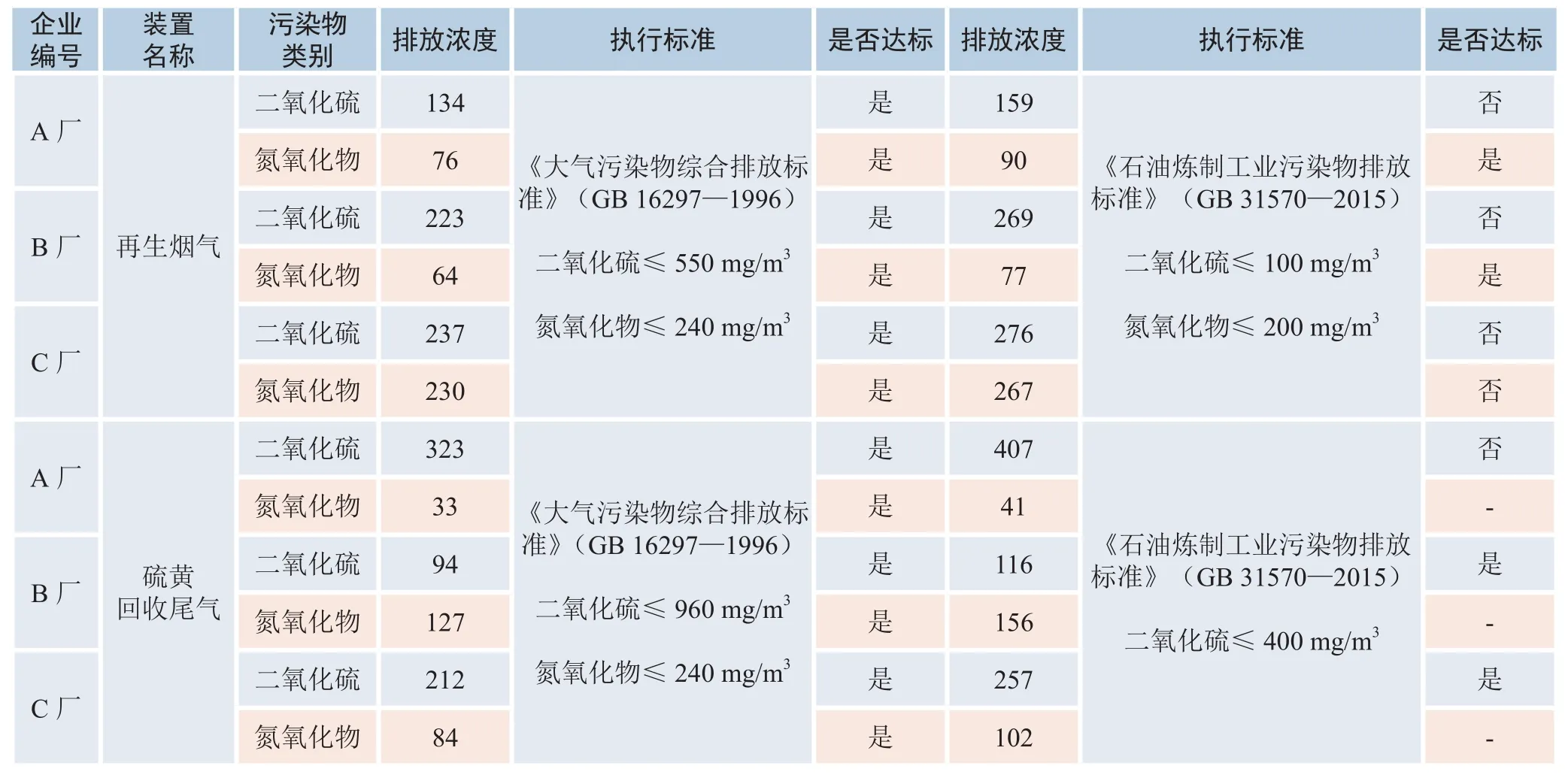

2016年6—12月,从3家石油炼制企业中选取正常运行中的12个工艺加热炉废气排放口、3个催化裂化催化剂再生烟气排放口和3个硫黄回收尾气排放口作为现场监测对象。监测结果分别见表2和表3。

表2 工艺加热炉废气监测结果 mg/m3

续表2

表3 催化裂化催化剂再生烟气和硫黄回收尾气监测结果 mg/m3

3 监测结果分析

3.1 旧标准达标情况

2017年7月1日之前,3家企业工艺加热炉排放废气执行《工业炉窑大气污染物排放标准》(GB 9078—1996),酸性气回收尾气和催化裂化装置废气污染物排放执行《大气污染物综合排放标准》(16297—1996)。监测结果表明,所有排放废气中二氧化硫和氮氧化物浓度均满足指标限值要求。分析认为,稳定达标得益于旧标准浓度限值偏高,以及标准氧含量较高,造成折算浓度偏低。

3.2 新标准达标情况

2017年7月1日之后,3家企业工艺加热炉排放废气、酸性气回收尾气和催化裂化装置废气污染物排放均执行《石油炼制工业污染物排放标准》(GB 31570—2015),二氧化硫和氮氧化物指标收紧,氧含量折算系数也发生变化。为考察执行新保准后存在的潜在隐患,现按照新标准要求,对监测数据重新进行了核算。监测结果表明,3家企业12个工艺加热炉中,有4个超出氮氧化物标准限值要求,超标率为33.3%,超标倍数为1.02~1.38。6个酸性气回收装置和催化裂化装置中,有4个超出二氧化硫标准限值要求,超标率为66.7%,超标倍数为1.02~2.69;有1个超出氮氧化物标准限值要求,超标率为16.7%,超标倍数为1.34。

3.3 原因分析

1)标准限值大幅度收紧。工艺加热炉二氧化硫执行标准从≤850 mg/m3收紧为≤100 mg/m3,氮氧化物由不做要求收紧为≤150 mg/m3;催化再生烟气二氧化硫执行标准从≤550 mg/m3收紧为≤100 mg/m3,氮氧化物执行标准从≤240 mg/m3收紧为≤200 mg/m3;硫黄回收尾气二氧化硫执行标准从≤960 mg/m3收紧为≤400 mg/m3。新标准浓度限值的大幅度收紧,是造成石油炼制企业废气排放设施存在超标排放风险的主要原因。

针对这一现象,被监测企业为适应环保新要求,排除潜在隐患,实现稳定达标,均积极采取了相应措施。其中,工艺加热炉进行低氮燃烧器改造,催化再生和硫黄回收装置建设脱硫脱硝设施,是目前最为常见和有效的措施。

2)标准氧含量降低。工艺加热炉原标准空气过量系数为1.7,催化再生烟气和硫黄回收尾气不做要求。新标准一律将标准氧含量收紧为3%,即1.167的标准空气系数。由表1可知,标准氧含量降低后,折算浓度值大幅升高,这也是造成废气超标风险的重要原因之一。

针对这一现象,被监测企业对排放烟气中氧含量超过3%的加热炉、催化再生和硫黄回收装置进行了逐一排查,主要原因分为3类。一是由于管道建造时间较长,雨水及烟气腐蚀造成排烟管道存在漏风现象。二是鼓风机功率过大,造成引入炉膛的空气量偏大。三是装置低负荷运行状态下未调低空气通入量,造成烟气氧含量过高。为保证烟气氧含量接近3%的标准氧含量,建议企业维护和更换出现漏风现象的烟气管道;改造或更换功率过大的风机,以降低空气引入量;装置在长期低负荷运行时,适当调低空气引入量。

3)企业自身监测能力不足。部分被监测企业未配备必要的烟气监测设备,或是配备了监测设备,但在人员能力、仪器维护、数据核算等方面存在欠缺,造成监测数据失真。此外,监测过程中还发现,部分企业在线装置检出的污染物浓度、氧含量、烟气温度、流速等辅助指标,以及内置计算参数均与实测值存在不同程度的偏差。这些都造成企业无法真正实现废气排放管控,难以及时发现超标问题和采取整改措施。

4 改进措施

3家被监测企业已针对各自存在的隐患采取了相应的措施。根据2017年3—4月复检结果,存在超标隐患的加热炉、重沸炉、酸性气回收尾气和催化裂化装置已全部满足新标准限值要求。监测结果见表4。

表4 采取改进措施前后监测结果比对 mg/m3

1)A厂重沸炉、B厂加热炉和重沸炉配备的燃烧器为早期设计的老式低氮燃烧器,排放废气中氮氧化物浓度较高,超出新标准限值要求。为此,企业积极进行低氮燃烧器调研,联合制造厂家进行调试实验,并在安装新低氮燃烧器后有效降低了氮氧化物排放浓度。

2)A厂重沸炉和硫黄回收装置排放废气中氧含量过高,是造成氮氧化物和二氧化硫浓度超出新标准限值要求的主要原因。为此,企业在满足炉膛燃烧效率的情况下,调低了鼓风机风量,并在停产大修期间对排气管路进行了全面检查和维护,大幅降低了烟气中的氧含量。

3)C厂催化再生烟气中二氧化硫和氮氧化物均超出新标准限值要求。为此,企业新建了湿式氨法脱硫脱硝设施。工艺流程为催化再生烟气由风机送入烟气脱硫脱硝塔反应区,烟气自下而上流动,与从塔内喷淋管组喷出的氨/尿素浆液液滴逆流接触,发生传质与吸收反应,从而脱除烟气中的二氧化硫、三氧化硫及氮氧化物。净化烟气经除雾器去除烟气中夹带的脱硫脱硝液滴后,通过烟囱排放。

4)A厂和B厂催化再生烟气中二氧化硫超出新标准限值要求。为此,企业采用了一种湿法洗涤技术用于降低烟气中二氧化硫浓度,同时也可以有效去除烟尘。湿法烟气洗涤技术最主要的设备是洗涤塔,洗涤塔分为急冷段、吸收段、滤清模块、叶片水珠分离器以及烟囱等部分,通过洗涤工艺和塔内件的功能实现对烟气的净化。

5)企业在对废气处理设施进行改造的同时,加强了废气在线监测设备的维护,配置了手动监测设备,实现了对废气排放浓度的实时监控,有助于及时发现问题和采取整改措施,确保企业稳定达标。

5 结论

国家于2015年发布了《石油炼制工业污染物排放标准》(GB 31570—2015),以专用标准和趋严指标倒逼产业转型升级,减少污染物排放。新标准实施前,由于现行标准相对宽松,企业普遍能够达标排放。新标准实施后,标准限值收紧,折算系数发生改变,部分企业难以实现稳定达标排放。鉴于此,建议石油炼制企业对现存问题进行逐一排查,针对自身不同情况,重点从脱硫脱硝和低氮燃烧器等环保设施的改造升级、加强辅助设施运行维护、以及建立健全废气监测能力三方面着手进行整改,以确保二氧化硫和氮氧化物排放浓度满足新标准限值要求。