动态碳配分对先进高强钢组织与力学性能的影响

2018-07-19张飞豹李鑫宋鸿武张士宏范海生

张飞豹,李鑫,宋鸿武,张士宏,范海生

(1. 广东省航空航天装备技术研究所,广东 珠海 519090;2. 南昌航空大学,南昌 330063;3. 中国科学院金属研究所,沈阳 110016;4. 北京中科普金特种材料技术发展有限公司,北京 100081)

许多学者在钢铁材料研究中发现了奥氏体热稳定化现象[1—3]。热稳定化是指淬火时因缓慢冷却或在冷却过程中停留而引起奥氏体的稳定性提高,是马氏体转变迟滞的现象。正如 Rao和 Thomas[4]通过高分辨率点阵测量的那样,碳含量(质量分数)为0.27%的钢淬火后,残余奥氏体中碳的质量分数可高达0.4%~1.04%。根据以往的研究,对马氏体形成时间和碳在马氏体和奥氏体中均匀扩散所需时间的计算结果进行比较,徐祖耀院士[5—10]提出了以下结论:马氏体形成期间可能存在碳的扩散,但这不是一个主要或必要的过程,因此,基于传统的热冲压-碳配分QP工艺,结合刘伟杰[11]提出的动态碳配分概念,文中提出了一个称为热冲压-动态碳配分(HS-DP)工艺思路,即淬火和碳配分在热冲压和冷却过程后动态完成。

1 实验方法

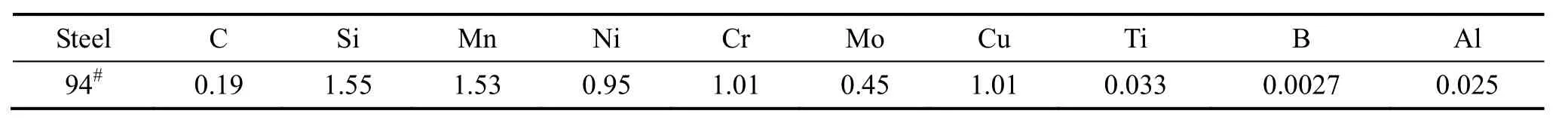

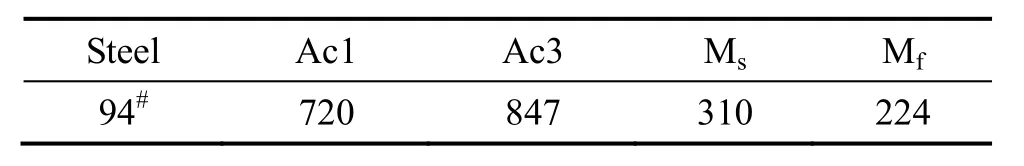

实验采用 94#实验钢,其材料成分设计见表1。实验钢在真空感应炉中熔化,浇铸后锻造成 80 mm×80 mm×150 mm的锻坯。用450 mm×450 mm的双辊可逆式轧机对锻坯进行热轧。热轧过后板的厚度为7 mm。将热轧板酸洗并冷轧以获得厚度为2.5 mm的最终实验钢板。冷轧设备采用四辊Φ325 mm×400 mm直拉式可逆轧机进行。通过Formastor-FII自动相变分析仪测量的实验钢相变点见表2。

表1 94#实验钢的化学成分(质量分数)Tab.1 Chemical composition of 94# experimental steel (mass fraction) %

表2 94#钢相变点Tab.2 Phase transition point of 94# steel ℃

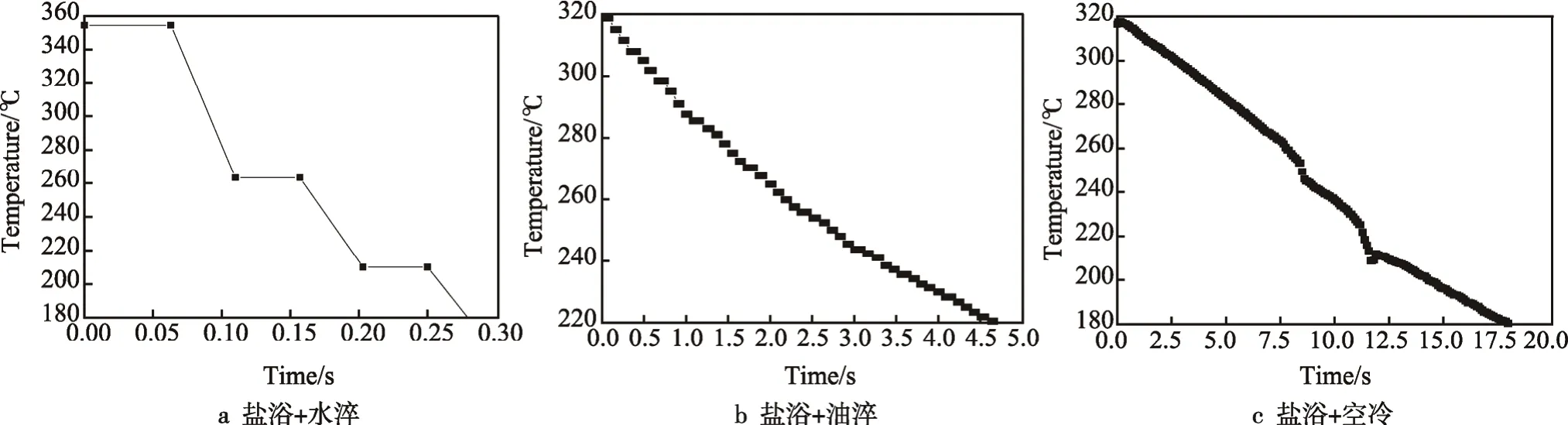

实际的热成形过程通过使用盐浴淬火来模拟。样品采用不同的热处理工艺,加热至890 ℃,持续300 s,从完全奥氏体化后开始淬火,见图1。对于 QT工艺,工艺路线从马氏体开始转变起始温度310 ℃(Ms点),对样品实施二次淬火,选择不同的淬火介质(水、油、空气)冷却至室温,以实现动态淬火碳配分过程。

图1 HS-DP热处理工艺示意图Fig.1 Schematic illustration of HS-DP heat treatment

对于拉伸试验,试样按照GB/T 228—2002测试标准进行处理。用于本试验的样品尺寸的图示见图2。在SANS CMT5105计算机控制的万能拉伸试验机上,测试试样的室温拉伸性能。

图2 拉伸试验的样品尺寸Fig.2 Sample dimensions for tensile tests.

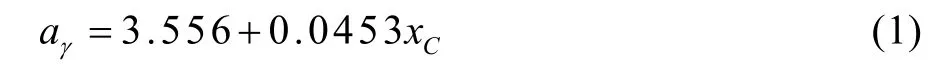

经过体积分数为4%硝酸酒精腐蚀9 s后,采用SHIMADZU SSX-550扫描电子显微镜(SEM),观察样品的显微结构。X射线衍射试验在日本理学 Rigaku D/Max 2500 PC衍射仪上进行,所用靶材为 Cu靶(λα=0.154 06 nm),工作电流为300 mA,工作电压为50 kV,样品在 40°~100°的 2θ范围内扫描,包含(111),(200), (220)和(311)这4个主要奥氏体峰,速度为3 min扫描1°,步长为0.02°。XRD测量的样品首先经过研磨和机械抛光,然后电解抛光,在由乙醇、高氯酸和水以13︰2︰1的体积比组成的电解液中,在25 V电压下电解30 s以消除内应力。奥氏体的碳浓度xc的计算见式(1)[12—14]。

根据式(2)[15—17]从反射位置确定奥氏体晶格参数αγ:

式中:h,K,L是衍射晶面指数;λ是辐射的波长。奥氏体晶格参数αγ从最大的 4个奥氏体峰的位置来确定。由软件计算出对应的 2θ,并使用式(2)来计算奥氏体晶格常数αγ代入式(1),以获得奥氏体的碳含量。为了捕获冷却曲线,用ADAM-4118 Rugged型热电偶输入模块,搭载K型热电偶,以115.2 kb/s的速率进行实验。

2 实验结果

2.1 扫描电镜SEM下的微观结构与表征

图3 显示HS-DP过程后钢的显微组织的SEM显微照片Fig.3 SEM micrographs showing microstructures of steels after HS-DP process

进行 HS-DP处理的样品显微结构扫描电子显微照片见图3。

经过各种 HS-DP工艺后,实验钢的显微组织见图3。1#工艺后,显微组织基本为板条马氏体,板条边界清晰。2#和3#工艺处理后,实验钢的显微组织显示出明显的QP工艺特征:马氏体板条加宽、边缘弯曲。这表明在2#和3#工艺过程中发生了碳配分。热冲压动态-碳配分工艺在实验钢中得以实现。

2.2 HS-DP过程的冷却特性

在HS-DP热处理工艺条件下,在890 ~M℃f的温度范围内,平均冷却速率为26.6 /s℃,大于钢的临界冷却速度(0.5 /s)℃。Ms~Mf温度范围内的冷却曲线见图4。可以看出,不同介质的实验钢冷却速率不同,其中v水>v油>v空,见表3。

图4 在HS-DP热处理工艺下的冷却曲线Fig.4 Cooling curve of HS-DP under heat treatment process

表3 在Ms~Mf范围内的平均冷却速率。Tab.3 Average cooling rate in experimental temperature range Ms~Mf

2.3 钢HS-DP处理之后的力学性能

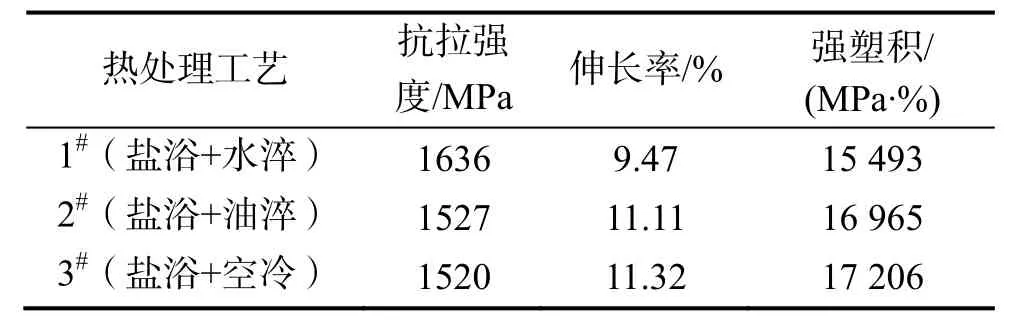

实验钢的力学性能见表4。可以看出,不同的HS-DP热处理过程对力学性能都有很大的影响。通过1#工艺处理的钢材力学性能可以发现,与传统的水淬工艺相比,可以保持一致强度和伸长率。相比之下,2#和3#处理可以提高伸长率、强塑积。

表4 HS-DP工艺下的力学性能Tab.4 Mechanical properties under HS-DP process

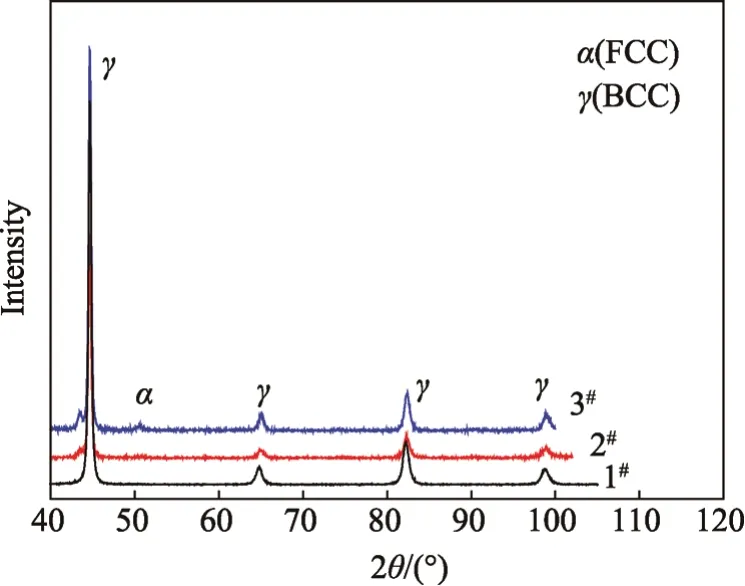

HS-DP处理条件下的XRD图谱见图5。可以发现,1#工艺过程没有出现过奥氏体峰,2#和 3#过程有明显的奥氏体峰出现。由于2#和3#淬火过程中钢的冷却速率较低,钢在Ms~Mf范围内经历的时间相对较长,分别为2.8 s和60 s。在马氏体转变过程中发生动态配分,Ms~Mf范围内较低的冷却速率有利于碳从马氏体扩散到残余奥氏体中。用2#和3#工艺处理的钢的残余奥氏体体积分数计算值分别为7.2%和 10.2%。2#和 3#工艺处理的残余奥氏体碳含量(质量分数)分别为 0.95%和 1.03%,因此,提高钢的残余奥氏体含量及其相应的稳定性可以提高钢的强塑积。

图5 HS-DP工艺下实验钢XRD图谱Fig.5 Experimental XRD patterns of HS-DP steel in heat treatment process

3 结论

提出了一种热成形和Q & P工艺的集成工艺,即新颖的热冲压-动态碳配分(HS-DP)的一步法配分工艺。设计的模拟实验表明碳钢配分发生于实验钢的淬火过程,因此热冲压动态碳配分工艺可以在实验钢来实现。该实验说明热冲压-动态碳配分工艺应用前景广阔。