大型钢制四通管件分块原位组装关键技术的研究

2018-07-18王晓光

王晓光

(辽宁省水利厅,辽宁沈阳 110003)

1 研究背景

某年供水量为20.84亿m3的大型输水工程,在输水线路上设置配水站2座,站内设计有带加强梁三、四通共7件。由于整体输水工程任务重,工期紧,质量目标要求高等特点,为了保质保量、按期完成配水站内大型三、四通安装完成,经过多次技术研讨最终将原整体吊装就位实施方案优化为分块原位组装焊接实施方案。

2 参数

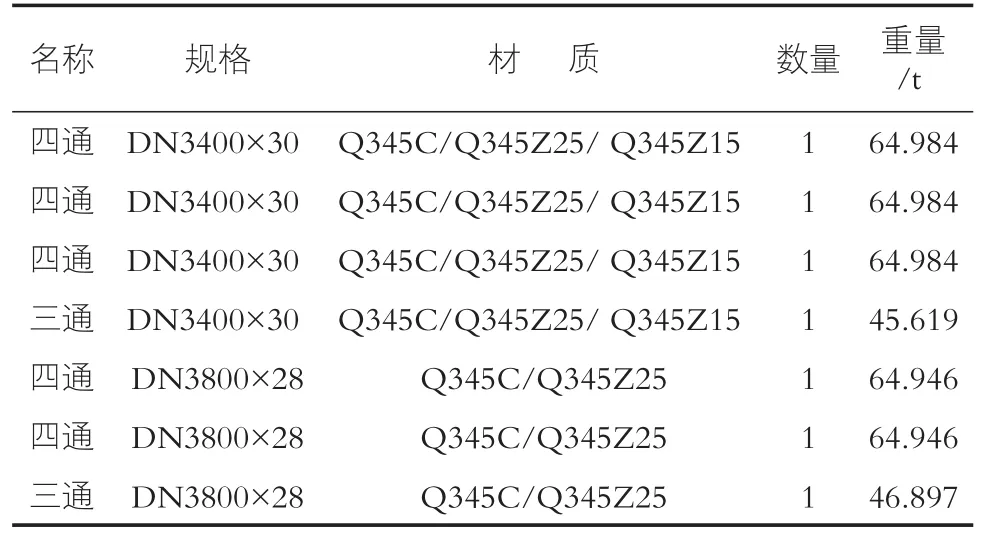

工程所涉及的配水站内大型三、四通管件,单重最轻为46.897 t,最重为64.984 t,管径分别为DN3400和DN3800,管件整体结构尺寸最大为7.45 m×8.0 m×4.62 m(长×宽×高,下文同),三、四通参数见表1。

表1 三四通参数表

本文以DN3400×30四通管件安装为例进行论述分析。

3 四通管件分块原位组装技术

3.1 组装存在问题

原方案由负责生产的施工单位完成加强梁四通各部位的组焊,并完成管件防腐等工作,运至安装现场,由钢管安装的施工单位整体吊装到位,再进行相邻其他管件的连接。

安装DN3400×30四通时,现场的施工条件为:起吊位置距离安装位置距离是15.8 m,中间需要跨越已浇筑完成的配水站混凝土外墙高度7.3 m,需要400 t的吊车才能完成此次吊装。为了缩短工期、节省安装成本、保证安装质量,将最初的安装方案优化为采用构件分块原位组装。

3.2 分块方案

DN3400×30四通重64.984 t,尺寸7.45 m×8.0 m×4.62 m;三通单重45.889 t,尺寸7.45 m×6.21 m×4.62 m。因运输条件限制,按最小安装单元考虑,将四通整个管件分成加梁4块、拉杆2段、主管2节、支管2节三部分,共计10个部件。DN3400×30四通构件分块见表2。

表2 DN3400×30四通构件分块表

3.3 现场组装方案

为了提高施工速度,保证施工质量和施工安全,将现场的混凝土结构的支墩,优化为内为钢制支墩外包混凝土的结构型式,有效地解决了浇筑混凝土强度提升速度缓慢,制约四通构件安装进度的问题。步骤如下:

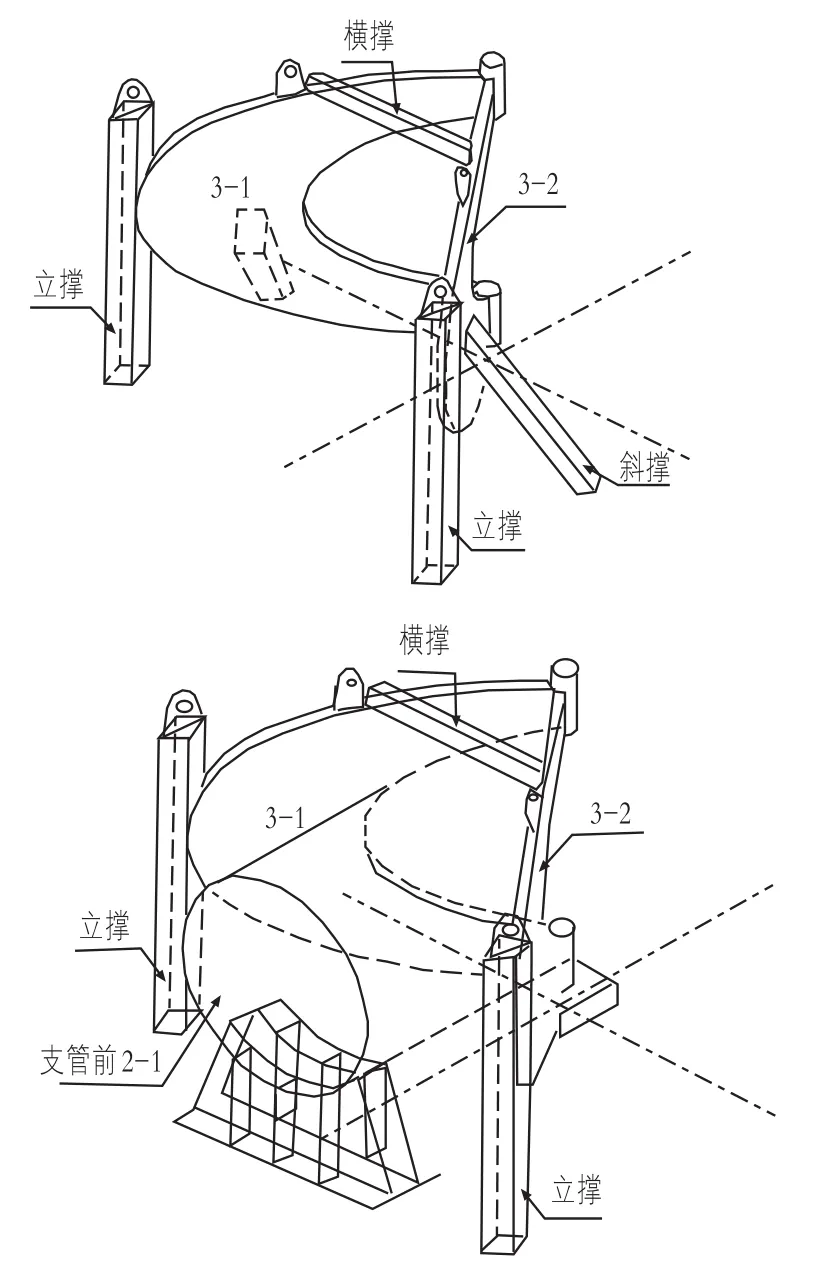

1)首先组立序号为3-1带上下拉杆的加强梁,四通上下拉杆与加强梁的对接焊缝已在工厂内完成,并通过焊缝外观尺寸检查、无损探伤等手段检测合格。加强梁采用矩形断面的方柱进行支撑,一是保证施工时的安全,二是保证加强梁的安装高程、角度、横纵向桩号位置精确,如图1所示。

图1 第一步示意图

2)组立序号为3-2的加强梁,同样用立撑、斜撑加固,并用横撑与序号3-1号加强梁连接,序号3-2的加强梁与上下拉杆的连接采用拉板点焊固定,以使当前结构保持稳定、安全,如图2所示。

3)安装序号为2-1的支管,此短管的纵缝、环缝已在厂内焊接完成,并检验合格,坡口型式为渐变内破口,已在厂内切割修磨完成。支管前段直接坐在带马鞍座的钢制支墩上,与上下拉杆连接处采用拉板或者丝扣进行固定,为减小正式焊接的气刨量,支管与加强梁之间的渐变焊缝不采用点焊固定,如图2所示。

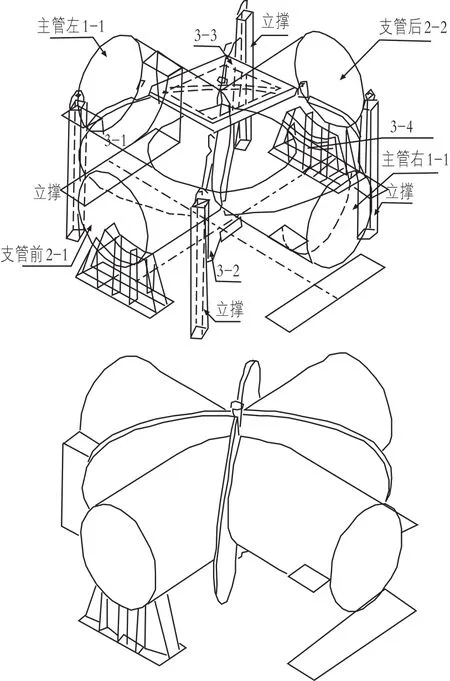

4)组立序号3-3、3-4加强梁,组立固定方式与序号3-1、3-2加强梁方式基本相同,同样需要立撑、横撑来固定保持结构稳定。

5)组立序号2-2支管、1-1、1-2主管,组立方式与组立序号2-1支管的方法基本相同,主支管与相邻加强梁和拉杆之间都采用拉板和丝扣进行固定,并与斜撑、立撑、横撑组立成结构稳定的整体,为下一步焊接做好准备。

图2 第二、三步示意图

6)至此整个DN3400×30四通组立完成。在横向和纵向位置的控制上,采用在工程沿线最近的控制点引测,在配水站混凝土地面上放出DN3400×30四通主、支管中心的在地面上投影点,并放出下拉杆的中线点,安装时,再根据地面上的投影点放出各块加强梁的投影中心线。放点后在正式安装前,再次对地面的放点进行横纵位置、高程等校测,坐标、高程在精度上完全满足设计图样要求的情况下才可以进行正式安装。正式安装时,采用线坠三点一线的方法保证管件安装位置的准确,即主支管出厂前打好印记的管顶中点、管底中点与地面投影点重合。一方面能保证管口位置的准确,另一方面也能测量出管口的垂直度。根据工程对安装质量的要求,DN3400×30四通管口的垂直度极限偏差不大于2 mm,如图3所示。

4 原位整体与分块组装方案对比

4.1 吊装难度的对比

4.1.1 整体吊装

DN3400×30四通重64.984 t,能满足设备需要的起吊位置距离安装位置距离是15.8 m,中间需要跨越已浇筑完成的配水站混凝土外墙高度7.3 m,至少需要400~500 t的履带式吊车才能完成。根据工程沿线400 t吊车的租赁情况,大致租赁价格在30万/月左右,拆装转运费用约10万/月,月平均耗油费用约5万元,而且重型的起吊设备租赁市场不多,因为三、四通吊装工程量不多,地点分散,摊销拆装转运成本后,承租双方很难达成一致,租赁困难。

图3 组立完成示意图

4.1.2 分块组装

为了缩短工期、节省安装成本、保证安装质量,降低吊装设备租赁的困难,将最初整体吊装安装方案优化为分块原位组装。将DN3400×30四通构件分为10件,分割后单件最大重量为9.181 t,最大尺寸为4 516 mm×4 419 mm×120 mm,最终现场使用130 t汽车式起重机轻松吊装到位,吊车租赁全部费用为1.3万/d,按照每个配水站大型三四通安装工期为15 d计算,全部安装完成节约租赁吊车成本约30万。由此看来,采用分块原位组装方案可以大大降低对现场起吊设备的要求,同时也降低了吊装设备运行期间对地面基础的要求,有效降低了DN3400×30四通现场安装的难度,提高了施工速度,降低了工程费用。

4.2 运输难度的对比

DN3400×30四通管件是在距离安装地点400 km的工厂内加工,管件运输需走连接两地的高速公路,所经高速路基本为双向4车道,单侧路宽为10 m。按此计算,如果整体运输此管件,首先要对高速收费站的大部设施进行拆除,以保证运输车辆能顺利进入高速路;其次在行驶途中运输车辆占据宽度为7.45 m,造成其他车辆无法通行。故在高速公路上整体运输此构件难度很大,在费用方面无可估算。

将DN3400×30四通分块后,根据高速公路对大件车辆长、宽、高的相关要求,部分管件只要在高速管理部门的监护下,并在管件最长、最宽、最高的部分悬挂明显的安全标志就可以正常通行。分块后的管件在重量和尺寸上大大降低了运输难度,保证了管件能及时、安全运输到安装地点,保证了管件的组立、焊接等后续工作的正常进行。

4.3 对比分析

通过对比分析可得出,无论从管件在对吊装设备上的要求上,还是在运输难度上来看分块原位组装方案均优于整体安装方案,可有效降低构件吊装施工难度、保证安装质量、缩短工期,节约成本,并在实践中证明其分块方案的可行。但分块原位组装方案也有不足之处:1)本应在工程内焊接防腐完成的管件因分块需在现场进行组立、焊接、防腐,存在与其他部分施工交叉作业问题,需要做好施工计划安排,避免产生严重的干扰,耽误施工进度;2)分块原位组装需要在现场进行焊接、防腐,现场施工条件,如电能、风速、湿度等对施工质量影响较大,尤其采用二氧化碳气体保护焊接时,风速对焊接质量的影响和防腐涂料飞沫对周边已建筑物的影响需要着重考虑,施工前需对现场环境充分考察,制定详细的实施方案,经批复后才能实施。