新型分瓣式柔性穿墙防水套管的研制与应用

2018-07-18李保华王宏伟

李保华,王宏伟,冯 琳

(1.辽宁省水资源管理集团有限责任公司,辽宁 沈阳 110166;2.辽宁省水文局,辽宁 沈阳 110003)

1 概况及工程需求

1.1 防水套管设计与应用现状

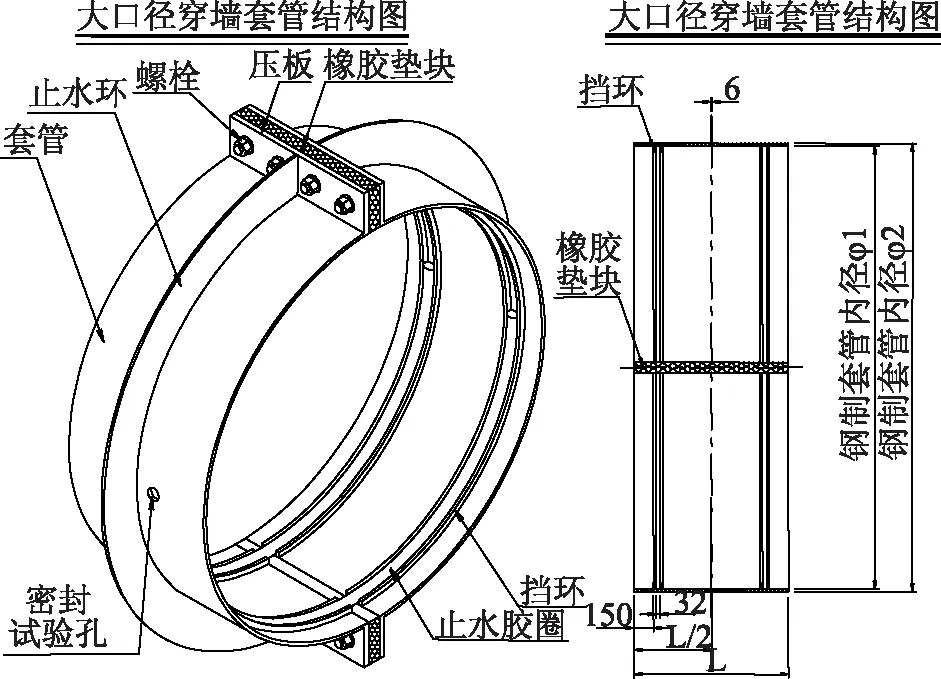

地下给排水管道穿越配水阀井(室)、检修阀井(室)、流量计井(室)时,为满足防水需要、适应不均匀沉降和检修方便,一般在穿越构筑物外墙墙体处采用防水套管。防水套管常规按原建设部建质[2002]236号文批准施行的防水套管标准图集(图集号02S404)并根据实际需要,选用刚性防水套管或柔性防水套管。该图集适用于民用及一般工业建筑、市政给水排水工程构(建)筑物。主要内容包括柔性防水套管、刚性防水套管、刚性防水翼环的做法。图集对防水套管的特点、选用方法、加工、防腐、安装等作了详细介绍。按图集所给规格,柔性防水套管直径为DN50~DN1000,刚性防水套管直径为DN50~DN450。当防水套管的外径超出图集范围,该图集要求“应注意对防水套管的结构形式、尺寸及缝隙内的填料等进行必要的调整和修正。”图1为柔性防水套管基本结构。

图1 柔性防水套管结构及安装图

1.2 工程实际需求

辽宁省某重点输水工程的防水套管主要用于配水站干线配水阀室、检修阀井、流量计井、道路穿越检查井等构筑物,主要直径规格为DN3200、DN3400、DN3600、DN3800等,超出02S404防水套管标准图集所给最大规格的3~4倍,工程使用数量500余个,防水套管对应的DN3800及以上直径的内穿钢管按SL432- 2008《水利工程压力钢管制造安装及验收规范》标准制造;对应的DN3600及以下直径的内穿钢管按SY/T5037- 2000《低压流体输送管道用螺旋缝埋弧焊钢管》标准制造。按工程使用防水需要,应选柔性防水套管,如果参照02S404防水套管标准图集进行选用,为达到防水效果,制造时应对法兰套管和法兰压盖进行机械加工,防水套管与内穿管道制造公差需良好配合。安装时,将防水套管套在内穿管道上,与内穿管道整体安装,再浇筑井室墙体;或先安装防水套管,浇筑井室墙体后再安装内穿管道。由于加工精度要求高,单体用钢量大,单位重量造价偏高(按2013年询价,8000~9000元/t),安装配合难度大,安装过程易损伤内穿管道防腐蚀表面。因此,有必要结合本工程需要开发一种结构简单、安装方便、用钢量小、机械加工量少、造价低廉、防水效果良好的防水套管来适合本工程规格大、用量多的需要。

2 新型穿墙防水套管研制

2.1 研制思路

基于工程实际考虑,穿越地下构筑物防水套管须适应以下条件:

(1)直径≤DN3800内穿直缝钢管制造周长、圆度允许公差范围分别为±12mm、30mm,直径≤DN3600内穿螺旋钢管制造直径允许公差范围为±1.0%,防水套管应有满足内穿管道制造直径(周长)和椭圆度允许偏差变化的能力。

(2)柔性变形量应满足随内水压力变化管道周长变化的能力。

(3)大形输水管道在穿越各种阀门井室时,为保证阀门安装精度,一般采用先安管道后浇井室墙体的方式,防水套管应能满足管道安装后再安装,以利其与墙体和管道均能良好配合,满足防水要求。

(4)还应满足重量轻、结构简单、制造和安装方便等条件。基于以上要求,设想按两个半圆制作,采用了如图2、图3所示结构形式。

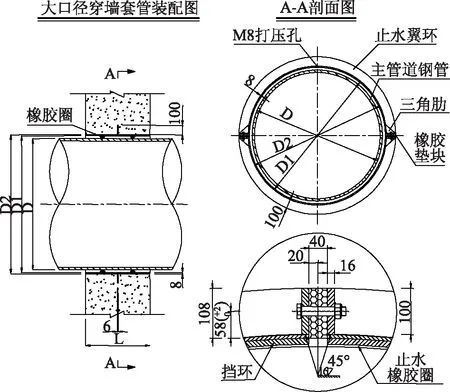

图2 新型防水套管结构图

图3 新型防水套管安装图

2.2 结构设计

(1)防水套管主体采用钢板焊接结构,其中套管采用δ=8钢板,宽度同所穿墙厚;止水环焊于套管上,采用δ=6钢板,环高100mm;套管内设置止水胶圈两道,每道止水胶圈用焊于套管内壁的两个挡环定位。

(2)两个挡环间距32mm,挡环截面尺寸8mm×13mm(宽×高);止水胶圈直径φ25mm。

(3)套管分瓣压板通过M8螺栓连接,压板采用δ=16钢板,高100mm;压板间设置45mm厚橡胶垫片。

(4)压板与防水套管管体设置三角肋,采用δ=8钢板。

(5)穿墙套管内径与外径应结合主管道钢管外径的实际值进行调整,其误差等于主管道钢管外径误差

(6)橡胶垫块邵氏硬度:A型硬度为35~45;止水橡胶圈邵氏硬度:A型硬度为50~65。

(7)套管安装完毕后进行0.1MPa打压试验,采用气压方式,打压结束后用M8螺栓封堵打压孔。

(8)防水套管防腐采用环氧煤沥青防腐涂料。

3 试生产与结构调整(以DN3800防水套管为例)

3.1 试生产装配

3.1.1 试生产

(1)数控切割出防水套管两片瓦片钢板并在卷板机上卷成半圆形,压板、三角肋、止水翼环及挡环也通过数控切割以保证精度。压板平均每200mm冲眼,共4个。

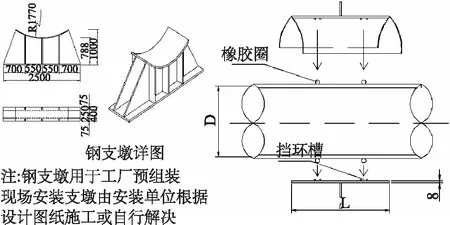

(2)按图4所示,将压板与瓦片对接后采用熔透焊焊接,之后加装三角肋固定。下一步将套管两瓣通过压板用M8螺栓连接后进行矫圆,矫圆后再进行止水橡胶圈挡环及止水翼环的组对焊接。挡环及止水环分成1/4圆周生产,测量划线后焊接到指定位置并打磨掉表面的毛刺。

图4 压板与瓦片连接图

3.1.2 装配安装

与传统防水套管相比,分瓣式防水套管需要将防水套管套在内穿管道上,再进行整体安装,否则,内穿管道将很难穿过止水橡胶圈并且防腐层也极易损伤。

安装过程利用简易钢支墩,将防水套管一瓣放置于支墩上,在内穿管道外壁测量划线标出止水橡胶圈放置位置,然后将止水橡胶圈套到划线标示部位,之后将管道缓缓放置在防水套管上,确保橡胶圈进入挡环槽内。调整完毕后将另一瓣防水套管放置于管道上。上下瓣防水套管对接完毕后,安装压板处高强螺栓,紧固完毕后进行打压试验,如图5所示。

图5 防水套管安装支墩及装配示意图

3.2 问题及解决方法

至此,上述试生产安装过程中已暴露了一些问题:

(1)φ25mm止水橡胶圈与挡环槽之间吻合度欠佳。压板处螺栓紧固量小,无法将防水套管两瓣紧密连接。

此问题是由于止水橡胶圈尺寸选择与挡环槽的尺寸不匹配造成。止水橡胶圈具有良好的弹性和压缩比率,应对其尺寸进行优化调整。

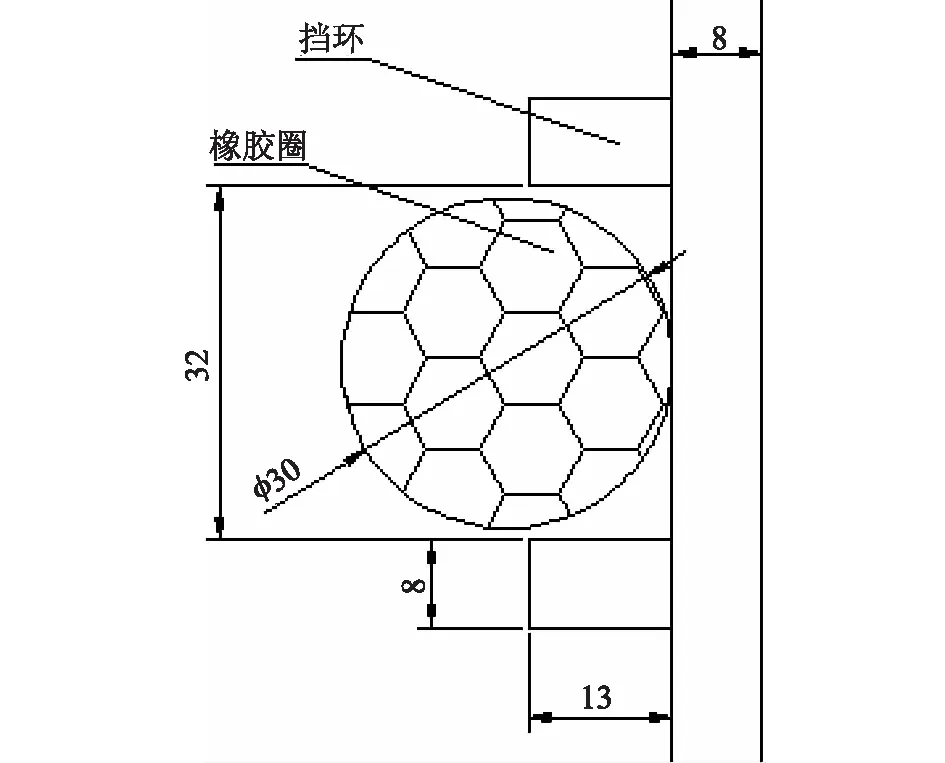

首先,计算套管挡环空间。见表1,根据计算结果,要使止水橡胶圈顺利安装进入挡环槽内并填满钢管与套管内空间,止水橡胶圈外径应小于32mm,体积应大于640mm3,据此得出橡胶圈外径区间29~31mm,并根据安装时聚异戊二烯止水橡胶圈的压缩表现拟采用φ30mm止水橡胶圈。此时,止水橡胶圈与挡环槽形象见图6所示。

表1 防水套管止水挡环槽内空间计算

图6 止水橡胶圈与挡环槽示意图

(2)压板处螺栓紧固量小,无法将防水套管两瓣紧密连接。

此问题可通过2方面解决,一是提高螺栓强度,由原先的M8螺栓改为M25φ20mm的高强螺栓;另一方面,将原设计的108mm×4mm5×800mm橡胶垫块改为5片108mm×10mm×800mm橡胶垫板,橡胶垫板上螺栓孔为φ20mm,分片后可通过增减垫片个数以适应不同管径需求。

3.3 试验

上述问题解决后,进行水压试验。通过防水套管上预留的密封试验孔进行注水,试验压力为0.1MPa,随着压力提升,套管分瓣连接挡环处橡胶垫板与止水橡胶圈出现轻微渗水,其他部位正常。

研究发现,此处渗水是由于分瓣连接处橡胶垫板对应橡胶圈无挡环造成,此处依靠橡胶垫板与止水橡胶圈的挤压防水,一旦挤压力不足便容易渗水,如图7所示。

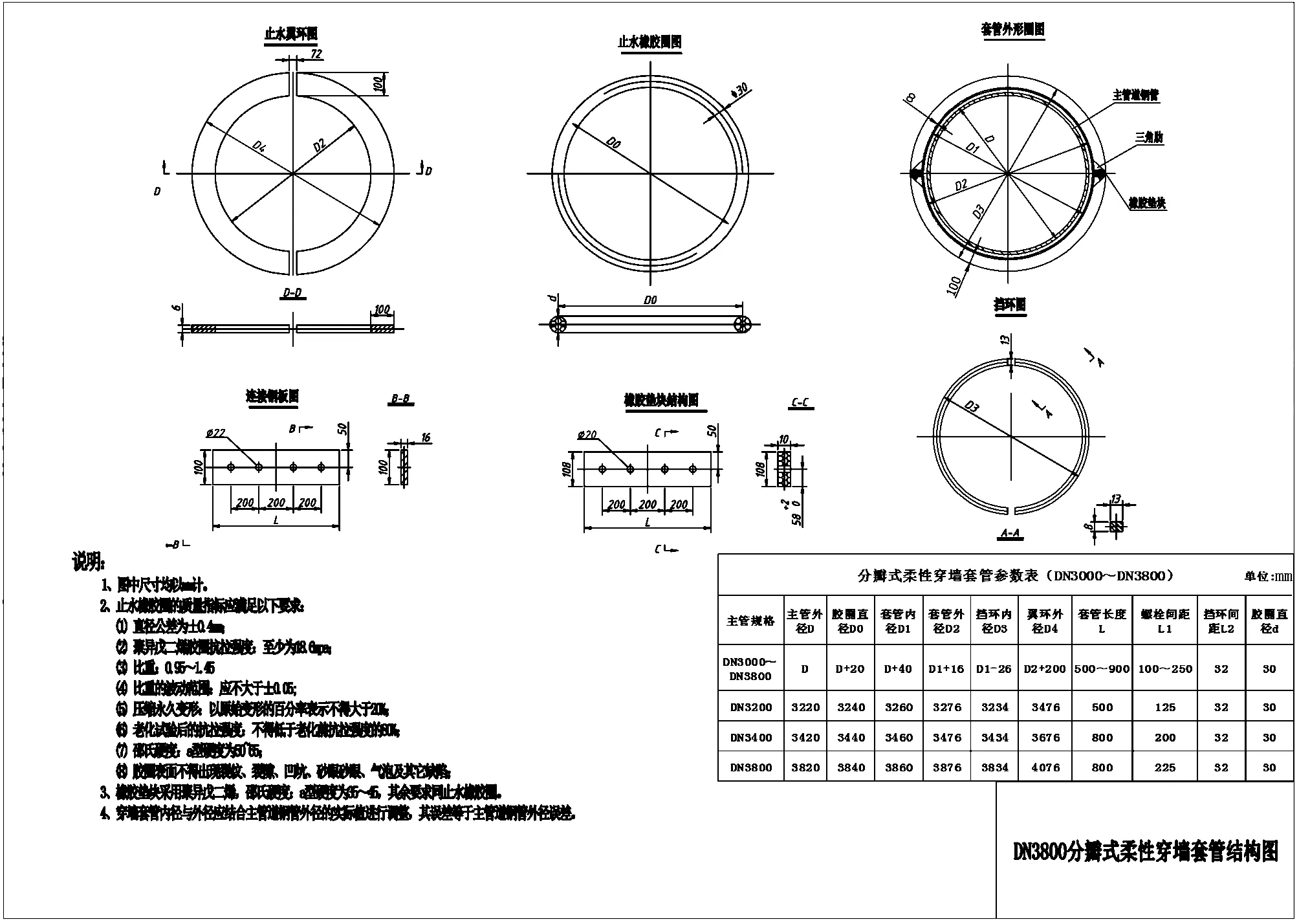

图8 分瓣式柔性防水套管结构参数选

图7 止水橡胶圈与橡胶垫板示意图

解决方法:一是通过继续紧固高强螺栓,增加挤压力,降低渗水;二是通过在橡胶垫板与止水橡胶圈之间及每层橡胶垫板中间涂双组份聚硫密封膏,隔断渗水路径;三是将挡环的长度增加1cm,减小无挡环段距离。

由于试验管挡环不宜再做调整,仅通过前2种方法进行调整,完毕后再次进行打压试验。试验压力下再无渗水。切记,工地正常安装打压时要采用气压,不得采用水压。

4 新型分瓣式柔性防水套管最终型式

综上,新型分瓣式柔性防水套管最终型式得以确定,如图8所示。该图中仅列入DN3200~DN3800三种管径的尺寸,如内穿管道直径调整,仅需据此调整防水套管相关直径即可,其余如止水橡胶圈、挡环槽、压板及橡胶垫板等宽度、厚度不需要再调整。

4.1 结构特点

(1)生产工艺简单,安装方便快捷,适合各种管径管道。

(2)分瓣式装配结构,可以在管道安装后再行防水套管安装。

(3)防水套管外带止水环,内有双胶圈止水,有效防止内外渗漏水。

(4)胶圈直径填充挡圈内腔后,套管内侧与内穿管道间由于有胶圈作为柔性垫层,可以适应不均匀沉降和轴向变形。

(5)防水套管上套管和挡圈需与内穿管道配合尺寸按内穿管道周长(或直径)负偏差进行控制,并用防水套管压板间的分层橡胶垫板进行内穿管道制造正偏差调节,可进行密封性能检查,并利用压板螺栓紧固进行密封性能调整。

(6)不需要按图集02S404柔性防水套管的法兰套管和法兰压盖等双法兰结构,降低用钢量、机械加工量和装配量。

4.2 应用效果

本工程各配水站干线检修阀室、干线沿线检修阀井、流量计井、穿越道路检查井等各部位,均采用了由钢管采购标制造的分瓣式柔性防水套管,由于可以在内穿管道安装后装配,并进行密封性能检查调整,自2014年开始安装,至今已经基本安装完毕,井室外侧皆已回填完毕,安装后分瓣式柔性防水套管没有发生穿墙渗漏水,表明此种柔性防水套管结构合理、防水可靠,且按合同造价吨单价较带法兰结构的02S404柔性防水套管询价平均低1500~2000元,并节省钢材约240t,结构简单,制造安装方便,达到了预期研制目标。经推算,采用新型分瓣式柔性防水套管,为本工程节省投资357万元,直接效益和间接效益显著。