卧式HMC500主轴系统热特性分析及结构优化

2018-07-17吴永伟邬再新鲍政伟

吴永伟 邬再新 鲍政伟

兰州理工大学机电工程学院,兰州,730050

0 引言

热误差是数控机床的主要误差源之一,是由温度升高以及分布不均引起的,热误差占机床总误差的40%~70%[1-2],对超精密机床的影响极大[3],热问题已成为影响精密机床精度的关键因素。主轴系统是数控机床的核心部件,其旋转产生的热量是引起机床热变形的重要因素之一[4],因此主轴系统的热特性分析与设计对保证机床精度至关重要,成为了高速高精度机床必须考虑的关键技术之一[5]。为了更好地进行热误差补偿,需要在测试前对机床的温度分布和热变形规律进行预测。

本文运用有限元理论,以HMC500主轴系统为研究对象,得到了主轴系统在8 000 r/min转速下的稳态温度场分布和热变形规律。在热变形分析的基础上,提出主轴箱结构的改进方案——合理设计多个凹槽,并利用CAE软件进一步优化凹槽尺寸,得到主轴系统的最小热变形。

1 有限元分析任务流程

有限元分析任务流程见图1。

图1 有限元分析任务流程图Fig.1 FEA task flaw chart

2 HMC500主轴系统结构参数

2.1 主轴转速

HMC500主轴(BT 50主轴)的最高转速为8 000 r/min(BT是日本刀柄的标准(MAS403)),锥度为7∶24,其锥度截面直径大小为50 mm。

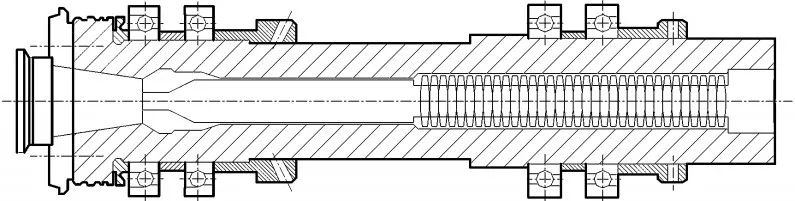

2.2 轴承配置

HMC500主轴系统的轴承配置形式见图2,具体轴承配置见表1。

图2 轴承配置形式Fig.2 Bearing collocation form

表1 轴承配置Tab.1 Bearing configuration

3 主轴系统热边界条件计算

3.1 热源强度计算

主轴系统内部的热源有电机发热、导轨摩擦发热、皮带轮传动发热、轴承发热等[6-7]。HMC500主轴系统中,对机床热变形影响较小的为主轴电机、皮带轮传动、导轨摩擦产生的热量,最大的为前后轴承摩擦产生的热量,因此轴承发热为最主要的热源。轴承摩擦产生的热量有一部分被主轴油循环系统的冷却油带出,另一部分以热传导的方式传入主轴和主轴箱,并且机床箱体同时与外界空气进行对流换热。

HMC500主轴热变形的最主要热量来自于轴承摩擦发热,根据文献[8],由以下公式计算轴承的摩擦力矩、发热量。

式中,Q为轴承发热量,W;nb为轴承转速,r/min;M为摩擦力矩,N·m;M0为黏性摩擦力矩,N·m;M1为外加载荷引起的摩擦力矩,N·m;P1为径向负荷,N;dm为轴承中径,mm;f1为轴承类型与所受载荷有关的系数;f0为轴承类型与润滑方式有关的系数;ν0为润滑脂的运动黏度,m2/s。

f1和P1根据表2计算,f0和ν0分别根据表3、表4计算。其中,P0为当量静载荷;C0为基本额定载荷;Fa为轴向载荷;Fr为径向载荷。

表2 系数f1和径向负荷P1Tab.2 Coefficient f1and radial load P1

表3 系数f0Tab.3 Coefficient f0

表4 润滑脂的运动黏度Tab.4 The kinematic viscosity of grease mm2/s

主轴前后轴承均为角接触球轴承,本文中f0取2,ν0取320 mm2/s,通过上述公式计算得到各轴承发热的强度,见表5。

表5 轴承发热强度Tab.5 Bearing heating strength

3.2 传热特性计算

热量的传导包括两方面:零件内部之间热量的传导,由材料热导率来确定;零件与零件之间热量的传导[9],由零件结合面之间的参数决定。热对流指的是发生在具有温差的流体与固体表面之间热量的传递,对于加工中心来说,主要发生在与流体接触的机床表面。

3.2.1主要发热部件生热率计算

生热率是热分析时所施加的主要热载荷,表示单位体积热源的生热强度[9],其计算公式为

式中,q为生热率,W/m3;V为热源体积,m3。

3.2.2主要发热部件热流密度计算

热流密度是指单位时间内单位面积所传输的热量[9],主要体现在轴承内圈和外圈与滚珠的摩擦面上,可由下式计算:

式中,φ为热流密度,W/(m2·s);S为接触面积,m2;t为单位时间,s。

计算得到轴承发热部件的热流密度,见表6。

表6 主要部件热流密度Tab.6 The main components of heat flux

3.2.3主轴系统对流传热系数计算

根据传热学理论,热量传递主要有热传导、热辐射和热对流三种方式[10]。热传导由主轴的材料和结构形式决定;因HMC500主轴的温升较小,辐射散失的热量少,故本文忽略热辐射。为此,本文只计算主轴系统与周围介质的对流传热系数。按流体运动的起因,可分为自然对流传热与强制对流传热。

(1)自然对流传热系数计算。根据文献[11-13],自然对流的传热系数采用下式计算:

式中,h为自然对流传热系数,W/(m2·℃);Nu为努塞尔数;L为定型尺寸,mm;λ为空气的热导率,W/(m·K)。

主轴箱壁与空气间的对流传热属于自然对流,其努塞尔数[11]

式中,Gr为格拉晓夫准数;Pr为普朗特数;C、n为常数,可由表7选取;l为特征尺寸,mm;a为体膨胀系数;g为重力加速度,m/s2;∆t为壁面与空气的温度差;ν为空气运动黏度,m2/s。

(2)强迫对流传热系数计算。主轴运转时,主轴表面与周围空气间的对流传热属强迫对流传热。根据努塞尔方程[12],可求强迫对流的对流传热系数:

表7 C、n的取值Tab.7 The value of C、n

式中,hc为强迫对流传热系数,W/(m2·℃);d为主轴平均直径,mm。

主轴旋转引起的对流传热属强迫对流传热,其努塞尔系数[12]

式中,Re为雷诺数(Re<4.3×105);0.7<Pr<670,干燥空气在室温下时的普郎特数为0.703。

雷诺数[12]

式中,vc为特征流速,m/s;lc为特征尺寸(取轴直径),mm。

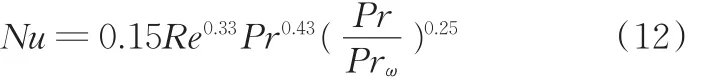

冷却液通过对流的方式与套筒交换热量,这种对流方式属于强迫对流。本文中冷却液在套筒中的流动按照层流处理,其努塞尔系数[13]

式中,Prω为普朗特数,其大小取壁面平均温度。

通过计算可得主轴系统对流传热系数,见表8。

表8 对流传热系数Tab.8 Convective heat transfer coefficient

4 主轴系统的热特性仿真计算

4.1 主轴系统热分析有限元模型

为便于有限元分析,将主轴系统的结构进行适当的简化处理[14-15],将简化后的模型导入ANSYS Workbench中,采用的方法是四面体(patch conforming)网格划分。划分网格后的有限元模型见图3,模型中节点数为173 724,单元数为75 933。

图3 优化前主轴系统Fig.3 Optimizing front spindle system

4.2 主轴系统的温度场分布

将主轴系统的三维图简化之后,将式(1)~式(12)得到的数据导入ANSYS,进行材料属性设置、网格划分、边界条件以及热载荷施加,最后计算出主轴的温度场分布。将初始温度设定为22℃,主轴系统仿真时材料属性见表9。

表9 材料属性Tab.9 Material attribute

4.2.1主轴组件

HMC500主轴结构由支撑套筒(外圆有螺旋沟槽)、拉刀机构、从动带轮等组成,见图4。主轴组件温度见图5。由图5可以看出,主轴的最大温升在主轴前端,其温度为65.020~69.751℃。

图4 主轴组件示意图Fig.4 Spindle assemblysketch map chart

图5 主轴组件温度图Fig.5 Spindle assembly temperature

4.2.2主轴系统温度场分布

达到热平衡状态的主轴系统温度分布见图6。从图6中可以看出,主轴前端是温升最大的地方,因此在设计主轴箱时,要增大散热[2]。根据机床主轴箱的温度和变形的变化趋势,在相同外形及筋板厚度的前提下,按常见的4类筋板形式(图7),拟合得到不同方案主轴箱的热刚度[1]。

图6 优化前热平衡温度云图Fig.6 Temperature profile before optimization

图7 筋板的布局形式Fig.7 The layout of stiffened plates

4.2.3机床热刚度的计算

机床热刚度K是表征机床热学特性的特征量,用来表示机床抵抗热变形的能力,其计算公式为

式中,T1为初始温度;T2为热平衡状态下的箱体温度;∆T为主轴箱温升;δ为主轴箱热变形量。

采用图7所示4种方案后机床热刚度比较见表10。从表10中可以看出,方案二的热刚度与原机床的热刚度相比有了较大的提高,因此方案二的结构能够降低加工方向的热敏感性,提高机床加工的热稳定性。为确保方案二的热刚度达到最优,需对方案二的尺寸进行参数优化。

表10 不同方案的热刚度比较Tab.10 The thermal stiffness of different schemes℃/mm

4.2.4散热凹面的参数优化

采用参数化语言(APDL)对主轴箱的散热凹面进行优化设计。优化模型为

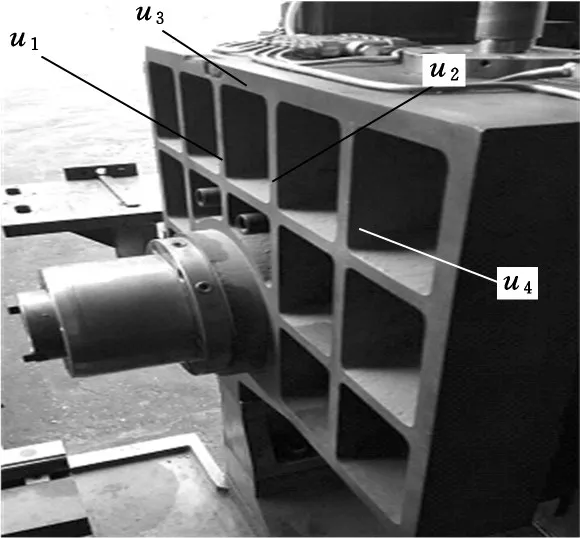

式中,EX为主轴头部的X向热变形;EZ为主轴头部的Z向热变形;u1为主轴箱凹面的长度;u2为凹面的厚度;u3为凹面的宽度;u4为凹面的高度。

本文采用随机搜索法[5]进行优化,得到最优结果如下:u1=82 mm,u2=10 mm,u3=56 mm,u4=35 mm。

5 主轴系统的热变形

优化前后主轴系统热变形分别见图8、图9。优化后主轴系统的温度场分布见图10。

图8 优化前主轴系统热-结构耦合的变形计算Fig.8 Deformation calculation of thermal structure coupling of front spindle system

图9 优化后主轴系统热-结构耦合的变形计算Fig.9 Deformation calculation of thermal structure coupling of after spindle system

本文采用图7中的方案二,将机床主轴箱设计多个凹槽,通过空气层增强热量散发。经过热分析可以看出,此结构能够改变主轴传递到机床主轴箱的热分布,使热量转移到对机床精度影响不大的区域。由图6和图10可以看出,主轴的前轴承温度从66.505℃左右降低到28.715℃左右。由图8和图9可以看出,主轴箱的综合热变形从64.368µm减小到7.914µm,优化后的主轴头部X向热变形为2.748 5µm,Z向热变形为3.1863µm,在X、Z方向热变形均小于10µm,由此可见,主轴箱体的优化效果是非常理想的。

6 优化主轴系统的仿真与实验对比

为验证优化后主轴箱模型(图11)的可靠性,需设置与仿真相同的实验条件,实验设备见图12。实验只测量前轴承对应位置的主轴箱体表面的温升与热变形,实验的转速为8 000 r/min,至热平衡状态的时间是3 h。实验测得热变形数据见图13。X方向4.972µm,Z方向8.359µm;测得温升数据见图14曲线Ⅱ,在热平衡状态下的温升为27.971℃。并进一步利用ANYSYS16.0计算主轴系统前轴承温升时间曲线,并与实验曲线进行对比,见图14。

图11 优化后的实际主轴箱Fig.11 The actual spindle box after optimization

图12 测试设备Fig.12 The test equipment

热变形和温度仿真与实验测试结果对比见表11、表12。实验结果表明:机床的温度仿真数据与实验数据的误差为2.66%;机床热变形的仿真数据与实验数据在前轴承X方向误差为10.02%,Z方向误差为11.33%。说明机床的仿真数据与实验数据规律基本一致,优化后的主轴箱模型是可靠的,可将优化后的主轴箱应用到原机床上,这必将提升原机床的整体性能,提高机床的性价比,实现其经济效益。

图13 实验热误差曲线Fig.13 Experimental thermal errorcurve

图14 主轴系统前轴承温升-时间曲线与实验曲线Fig.14 Temperature rise time curve and experimentalcurve of front bearing of spindle system

表11 温度仿真与实验测试结果对比Tab.11 Temperature contrast of simulation and experimenta

表12 热变形仿真与实验测试结果对比Tab.12 Thermal deformation contrast of simulation and experimenta

7 结论

(1)运用有限元理论,对精密卧式机床HMC500主轴系统进行热分析,并有效求解热变形,为机床优化与改进提供理论依据。

(2)主轴箱的温升主要由主轴外壳的热传导产生,为此在主轴箱设计中增大散热面积,来降低主轴系统温度,在热传播方面有效减小了主轴头部热变形。

(3)利用ANSYS的APDL参数化语言进行散热凹面尺寸的优化,得到最优解,将最优结果应用到主轴箱的改进,使其热变形最小,这是实现机床低成本、高质量设计的一种手段。

(4)采集实验数据与模拟仿真对比,数值基本吻合,验证了优化后的主轴系统仿真的正确性。