7050铝合金二维超声滚压加工表面完整性综合评价

2018-07-17郑建新任元超

郑建新 任元超

河南理工大学机械与动力工程学院,焦作,454003

0 引言

7050铝合金是超高强度航空铝合金,具有强度高、断裂韧性和抗应力腐蚀性好等优点,可用作飞机机身框架、机翼蒙皮、起落架支撑部件等。但对航空用结构材料的性能要求,除静强度和刚度高外,还应有较高的抗应力腐蚀能力、抵抗裂纹扩展能力和高的疲劳强度,以保证材料在严苛的服役环境下长期安全工作。7系合金作为飞机结构材料使用的最大问题是应力腐蚀开裂问题[1-2]。

超声表面强化工艺如超声喷丸、超声冲击处理和超声滚压等,使零件表面在工具头的超声频冲击作用下得到强化,并能提高表层显微硬度,降低表面粗糙度,在表层形成适度的残余压应力等,可有效解决应力腐蚀和疲劳失效等问题[3-5]。罗傲梅等[6]提出的二维超声表面强化工艺,可改善表面质量,从而提高零件耐磨耐腐蚀性能和抗疲劳性能。有不少研究者分析了超声表面强化工艺参数对零件表面质量中的单一指标(如表面粗糙度[7]、显微硬度[8-9]、残余应力[10]等)的影响,但鲜有研究涉及工艺参数对加工后零件表面完整性的综合影响问题。

零件的表面完整性反映表面状态和表面性能之间的关系,它包括与表面纹理变化有关的表面粗糙度、表面波纹度和纹理方向等参数,以及与表层物理机械性能有关的显微结构变化、硬度变化、塑性变形、残余应力等[11-13]。零件的表面性能与表面完整性密切相关,如何综合评价加工后的表面完整性,并获取最优工艺参数,提高零件表面性能,是工程应用中必须面对而当前却甚少研究的问题。

本文采用正交试验法对7050铝合金进行二维超声滚压加工试验,选取表面粗糙度、显微硬度和残余应力作为表面完整性定量评价指标,运用灰色关联分析法(grey relational analysis,GRA)对加工后表面完整性进行综合评价,建立灰色关联度数学模型和评价指标预测模型,由此获取最优工艺参数,从而实现通过控制表面完整性来解决应力腐蚀和疲劳失效等问题。

1 试验设计

1.1 试验材料及试验设备

将研制的单激励二维超声振动滚压加工声学系统安装在CA 6140B/A车床刀架上,对7050铝合金轴件进行二维超声滚压加工,加工原理见图1。

图1 加工原理示意图Fig.1 Schematic diagram of machining principle

超声振动声学系统的谐振频率为19.8 kHz,工具头纵向振动振幅L=9µm,横向扭振振动振幅T=4µm。

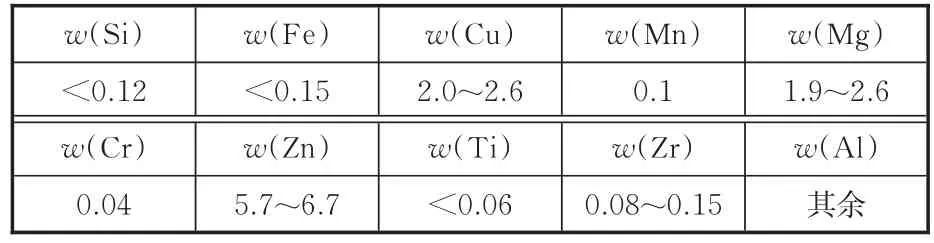

以供应态7050铝合金棒料为试验材料,其化学成分见表1。

表1 7050铝合金化学成分Tab.1 Chemical composition of 7050 (%)

7050铝合金棒料直径为45 mm,长度为180 mm。二维超声滚压加工前先进行外圆车削加工。经车削后工件表面粗糙度Ra值约为1.96µm,里氏硬度约为500 HL,残余应力约为3.87 MPa。

加工后工件表面粗糙度值采用SURTRONIC3+粗糙度测量仪测量;工件里氏硬度值采用TH160便携式硬度测试仪测量;表面残余应力值采用PROTO-LXRD X射线衍射仪测试。

1.2 试验方案及试验结果

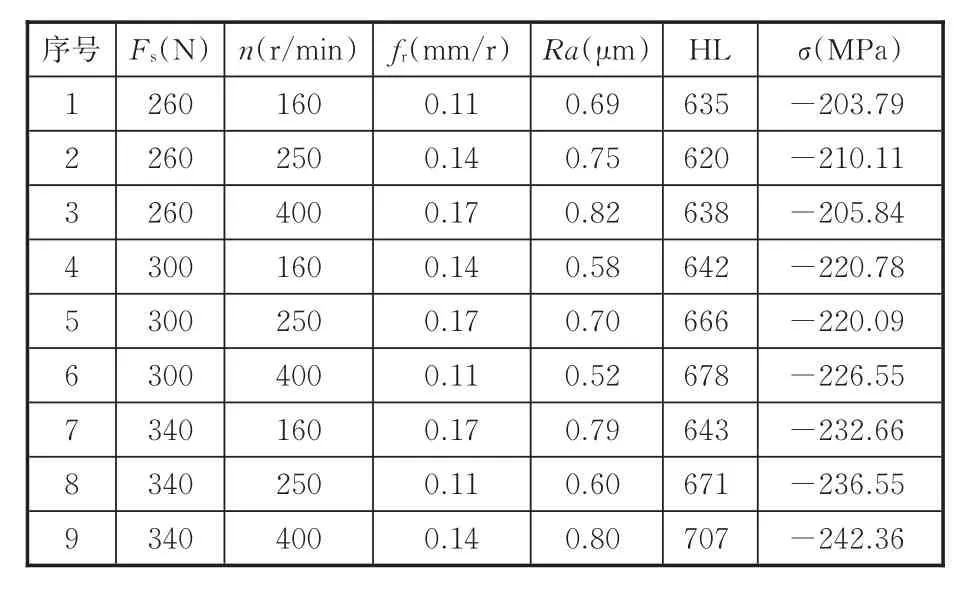

加工时保持声学系统的谐振频率和振幅不变,研究如图1所示的静压力Fs、转速n和进给量fr3个工艺参数对试件加工后的表面粗糙度Ra、表层硬度HL值、残余应力σ和表面完整性的影响。每个工艺参数均选取3个水平,根据L9(34)正交表安排试验,具体试验方案和结果列于表2。

表2 试验方案与试验结果Tab.2 Test matrix and results

表2表明,经二维超声滚压后,7050铝合金表面粗糙度显著降低,表层显微硬度大幅提高,表层残余应力从微量的拉应力变为较大的残余压应力。这些性能的变化有利于提高零件的抗应力腐蚀和疲劳性能。

2 灰色关联分析

定量评价指标中,表面粗糙度Ra的值越小越好,而残余应力σ值和表层硬度(HL值)的绝对值越大越好,故需要对3个指标下的测量结果进行信噪比处理,使处理后的结果都是越大表示对应质量越好。

表面粗糙度Ra的信噪比RSN1通过下式[14]计算:

式中,Xi表示第i组试验下的表面粗糙度Ra值。

残余应力σ和表层硬度HL的信噪比RSN2通过下式计算:

式中,Yi表示第i组试验下的残余应力σ值或表层硬度HL值。

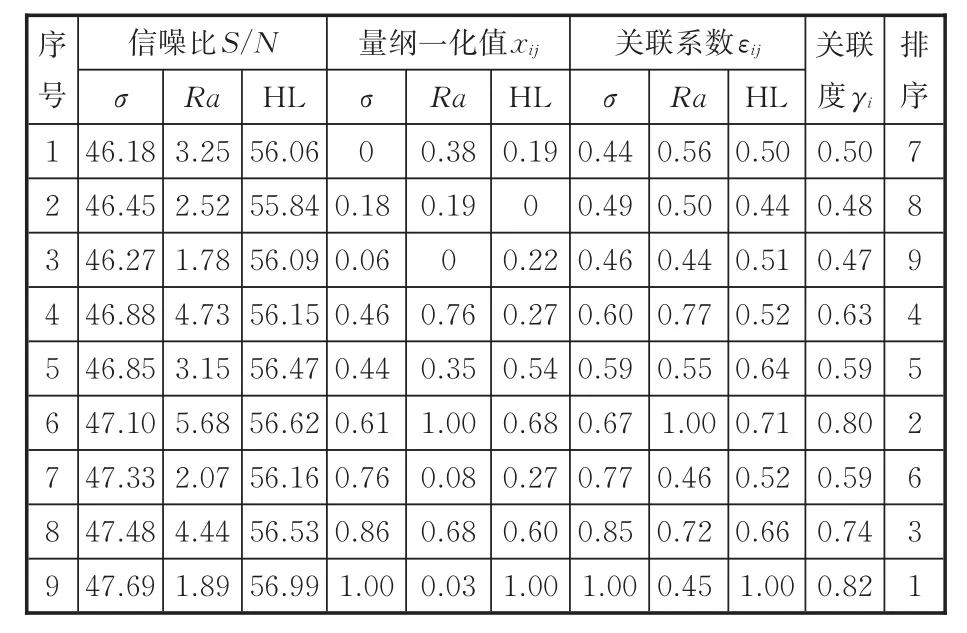

详细计算结果见表3。

表3 灰色关联度分析结果Tab.3 Analysis results of GRD

试验结果经信噪比处理后仍具有不同的量纲,无法作灰色关联度分析,故需要使用下式[14]进行量纲一处理:

式中,xij表示第i组试验下第j个评价指标的量纲一值;yij表示第i组试验下第j个评价指标的信噪比值。

灰色关联系数εij是灰色关联分析法的核心,εij可用下式[15]进行计算:

式中,m为试验组数,m=9;k为评价标准的个数,k=3;Δ为所有参照数x(i0)与量纲一值xij之差的均值。

经式(5)计算得Δ=0.570。

由于 1/Δ=1.754<2,故 ζ可在[0.8,1]中取值[16],这里取ζ=0.8。

在给定灰色关联系数后,采用下式计算灰色关联度(grey relational degree,GRD):

式中,γi为由第i组试验结果计算所得灰色关联度值。

灰色关联度排序结果表明,在9组试验中,当Fs=340 N,n=400 r/min,fr=0.14 mm/r时,其表面完整性最佳。

3 工艺参数对表面完整性的影响

3.1 数据分析

不同的工艺参数下获得的工件表面完整性不同。分析工艺参数对不同表面完整性评价指标的影响前,需要对样本数据进行正态性检验。对残余应力值、表面粗糙度值、表层硬度值和灰色关联度的正态性检验结果见表4。

表4 正态性检验结果Tab.4 Tests results of normality

由表4可知,虽然Shapiro-Wilk的检验结果显示数据都服从正态分布,但是表中偏度系数值表明正态分布的对称性较差,峰度系数值说明数据分布不集中。鉴于样本数据正态分布不理想,选用贡献率来分析工艺参数对评价指标的影响。

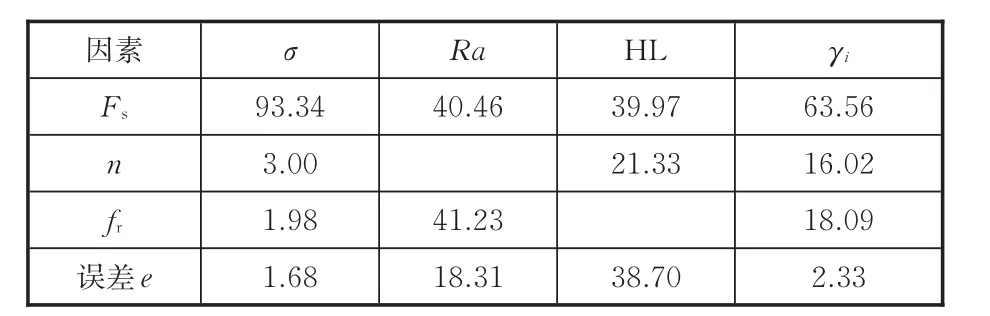

由表5可知,对于不同的评价指标,各工艺参数的贡献率不同。对残余应力而言,静压力起绝对的影响作用,贡献率高达93.34%,转速和进给量的影响较小,可忽略不计;对表面粗糙度而言,静压力和进给量的影响较大,分别为40.46%和41.23%;对表层硬度而言,静压力的影响较大,贡献率为39.97%;对于灰色关联度而言,静压力起主要影响作用,贡献率为63.56%,而其他参数的影响均较小。

表5 贡献率分析Tab.5 Analysis of contribution rate %

3.2 讨论

工艺参数对不同的评价指标具有不同的贡献率,主要是因为各评价指标的形成机理不同。

工件表面在静压力和超声频冲击的综合作用下产生塑性变形,静压力的大小直接影响塑性变形的剧烈程度,从而影响残余应力的大小,故静压力对残余应力的影响非常大。

工件表面微观波峰在静压力作用下被压入波谷,产生塑性变形,达到降低表面粗糙度的目的。进给量直接决定了相邻两条压痕之间的轴向距离,即决定了工件表面能否被滚压头完全碾压,从而影响到表面微观形貌。另外,由静压力引起的塑性变形也会影响到表面微观形貌,因此静压力和进给量对表面粗糙度的影响都较大。

滚压头在静压力的作用下对工件表面进行冲击,使表面产生强烈的塑性变形,并伴随着冷作硬化,从而提高工件表层硬度。但加工时产生的热又会产生加工弱化现象,热量的产生与塑性变形、摩擦等因素有关,即受静压力和转速的影响,因此静压力和转速对表层硬度有较重要的影响。

灰色关联度是用来对表面完整性进行综合评价的。综上可知,静压力对各个评价指标的影响都比较大,故静压力对表面完整性起主要影响作用。

4 表面完整性预测模型

研究最优工艺参数组合,可以获得最佳的表面完整性,即最小的残余应力值和表面粗糙度值、最大的表层硬度值。灰色关联度分析法是在已有的试验数据中选择最优的工艺参数。为在整个预测范围内进行参数优选和预测,基于贡献率分析结果采用多元线性回归分析方法建立灰色关联度、残余应力、表面粗糙度和表层硬度预测模型。

定义 x1=Fs,x2=n,x3=fr,基于表 2 和表 3 的测试值与计算值,可获得预测模型如下:

为检验预测模型的可靠性,对预测模型进行显著性检验。检验结果见表6。

表6 预测模型的检验结果Tab.6 Test results of prediction model

由表6可知,4个预测模型在95%置信水平上均通过显著性检验,说明预测模型准确可靠。对比基于预测模型获得的预测值和试验测量值,发现预测值最大误差不超过4.4%。

基于式(7),运用Lingo11软件对灰色关联度在有效预测范围(Fs为 260~340 N、n为 160~400 r/min和fr为0.11~0.17 mm/r)内进行规划求解。经计算,当解为(327 N,400 r/min,0.11 mm/r)时,可获得最大灰色关联度值γi=0.840,略大于表3中的最大灰色关联度值。

将最优解(327 N,400 r/min,0.11 mm/r)分别代入式(8)~式(10),得残余应力值为-236.98 MPa、表面粗糙度值为0.56µm和表层硬度为695 HL。与试验结果第9组相比,表面粗糙度值显著降低,降幅达27.5%,而残余压应力值和表面硬度值略有降低,降幅为1.59%和1.06%。可见,预测模型所获得的表面完整性要优于灰色关联法的优选结果。

5 结论

(1)基于灰色关联分析法优选出的7050铝合金二维超声滚压工艺参数为Fs=340 N、n=400 r/min、fr=0.14 mm/r,此时的表面完整性是试验组中最好的。

(2)静压力对残余应力、表层硬度和表面完整性的影响显著,贡献率分别为93.34%、39.97%和63.56%;转速对表层硬度和表面完整性影响较为显著,贡献率分别为21.33%和16.02%;进给量对表面粗糙度和表面完整性影响显著,贡献率分别为41.23%和18.09%。

(3)基于预测模型进行规划求解获得的最优工艺参数为Fs=327 N、n=400 r/min和fr=0.11 mm/r,此时残余应力值约为-236.98 MPa、表面粗糙度值约为0.56µm,表层硬度约为695 HL,优于灰色关联分析获得的最优表面完整性评价指标值。