基于三弯矩法的环曲面金刚石切削刀具路径规划及其仿真分析

2018-07-17杨军康敏

杨军康敏

南京农业大学工学院,南京,210031

0 引言

散光是眼睛的一种屈光不正常表现,研究发现,正常人群中大约有8%~15%的人存在散光,白内障患者中角膜散光的人群比例更大[1],对散光眼的测量精度直接影响患者术前视觉质量的评估以及术后的视觉效果。环曲面在两个相互垂直的方向上具有不同的曲率,可形成两个深浅不同的屈光度,基于这一特性,环曲面被广泛地应用于眼科医疗器械行业标准中[2]。

环曲面属于非轴对称非球面,加工较为困难,目前用于非球面创成的方法有自由曲面研磨、微铣削、飞刀铣削、基于快刀伺服或慢刀伺服的金刚石车削等。慢刀伺服车削因其较高的加工面形精度及加工效率,被广泛应用于非球面光学元件的加工[3-5]。针对环曲面的慢刀伺服加工及其刀具路径规划已有一些研究。王兴盛等[6-7]采用适于IMAC系统的Hermite插值法对包括环曲面在内的复杂光学曲面进行刀具路径规划,相比IMAC系统提供的B-Spline插值方法,使用Hermite插值法更利于精确控制运动轨迹,但Hermite插值法仅能保证一阶导数连续,无法保证二阶导数连续。牛恒泰等[8]基于Zernike多项式对离散曲面刀触点进行局部拟合,实现对环曲面和渐进多焦点曲面的加工,但文中使用等角度法离散刀触点,外圈离散误差较大,导致加工精度降低。

本文以慢刀伺服加工技术为基础,对环曲面加工的刀具路径生成进行优化。

1 环曲面加工的刀具路径规划

在几何上,环曲面是指半径为a的基弧绕一轴线以R为半径旋转一周得到的曲面(R>a),该轴线与基弧处于同一平面但不通过基弧的圆心,环曲面示意图见图1,图1b为图1a中的圆圈区域。

图1 环曲面示意图Fig.1 Scheme diagram of toric surface

根据车削加工原理可知,刀具轨迹的生成由主轴转角θ和刀触点(CC)距工件中心的距离d决定,建立圆柱坐标系来描述环曲面,见图2。

图2 圆柱坐标系下的环曲面Fig.2 Scheme diagram of toric surface in cylindrical coordinate

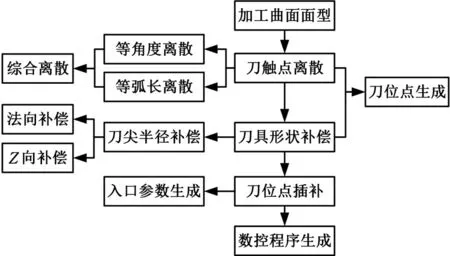

环曲面加工的刀具路径规划主要包括刀触点轨迹规划、刀具补偿和刀位点(CL)插补3个步骤,相关流程见图3。

1.1 刀触点轨迹规划

图4 综合离散示意图Fig.4 Scheme diagram of the integrated discretization method

机床的布置方式决定了刀具轨迹呈螺旋形,当前采用的触点离散方法主要包括等角度离散和等弧长离散。等角度离散算法简单,易于实现,但外圈离散误差较内圈离散误差大。此外,当工件直径较大时,为保证离散精度需要采用较小的离散角度,导致离散点个数增多,加工程序冗长。等弧长离散中相邻刀触点之间的弧长是相等的,这样可以保证外圈离散误差不会过大。它的缺点在于:靠近工件中心时相邻刀触点间的离散角度会显著增大,导致离散误差增大。本文综合等角度离散与等弧长离散的优点,提出综合离散方法,即外圈采用等弧长离散,避免相邻离散点之间距离过大,靠近工件圆心处的内圈采用等角度离散,避免靠近圆心的内圈离散误差过大,示意图见图4。在使用综合离散法对刀触点进行轨迹规划时需要设定离散弧长Δl和离散角Δθ,这2个参数通过刀具步长分析后计算获得。当相邻刀触点的夹角大于Δθ时,等弧长离散停止,进行离散角为Δθ的等角度离散。

综上所述,笛卡儿坐标系下,使用综合离散法的刀触点轨迹可表示为

式中,(rw,θw,zw)为圆柱坐标系下的刀触点坐标;af为每圈进给量;D为工件直径;zw=f(rw,θw)为所加工曲面的柱坐标方程;rw为刀触点距工件圆心的距离;θi为第i个刀触点处的累计旋转角度。

在综合离散法中,θi可通过下式求解:

同时设定相邻刀触点之间的最大Z向距离Δz以减小因相邻刀触点间的速度波动对加工质量的影响。当相邻刀触点间Z向距离Δzi大于给定的最大值时,对该段刀触点轨迹上的刀触点进行细分处理,见图5,图中n的取值为[Δzi+1/Δz]+1。

图5 细分刀触点示意图Fig.5 Diagram of cutting contact points subdivision

整个综合离散法的流程图见图6。

1.2 刀具补偿

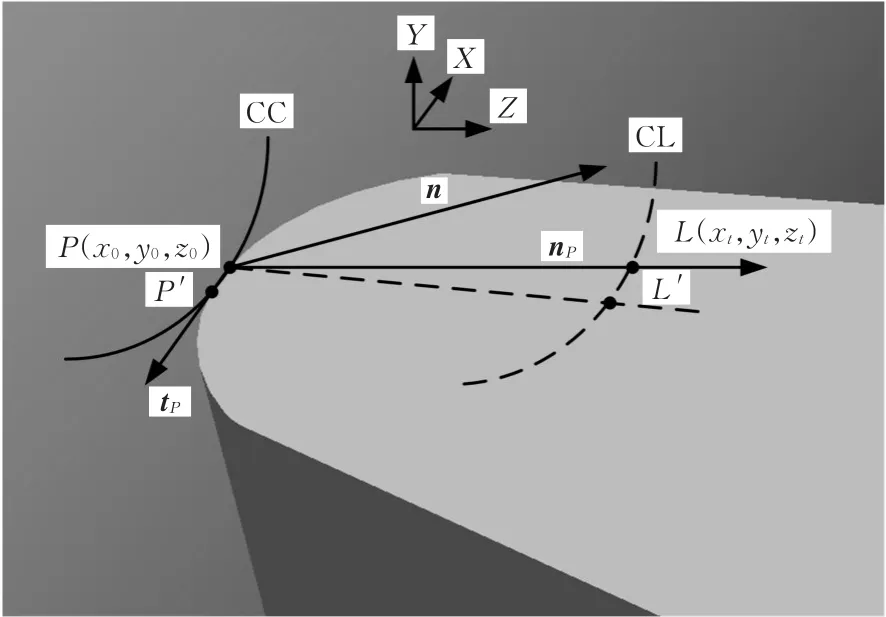

刀具补偿包括刀尖圆弧半径补偿、前角补偿和后角补偿等。加工时采用的车刀前角一般为零,根据文献[9]的方法,选择后角参数即能保证刀具后角不会与工件面形发生干涉,故本文只需要考虑刀尖圆弧半径补偿。图7为刀尖圆弧半径补偿模型,其中刀具与工件的接触点为P,曲面上该点法向矢量为n,在刀具切削面内引入P点的单位法矢量nP和切矢量tP。由几何关系可知n·tP=0及nP·tP=0,进一步推导可求出nP。按单位外法线方向nP对刀具圆弧半径Rt补偿后可计算出刀位点:

从图7中可以看出,法向补偿使刀具在X向和Z向都有偏移,这会导致动态性能不好的X轴产生更大的跟踪误差,降低加工精度。由此,本例中选择将所有的补偿集中在Z向上完成,即选用Z向刀具补偿法。具体做法为:首先求出所有刀触点对应的法向补偿点,然后对其进行插值得到刀位点曲线CL的表达式,将P点的X向坐标代入,即可求出Z向补偿刀位点L′的Z向坐标值。

图6 综合离散流程示意图Fig.6 Flowchart of Integrated discretization method

图7 刀尖圆弧半径补偿模型Fig.7 Model of tool radius compensation

1.3 刀位点插补

位置、速度、时间(position velocity time,PVT)插补模式可根据位置p、速度v和时间t参数自由控制运动轨迹,生成唯一的三阶位置曲线,有利于运动轨迹的紧凑和精确控制[7],见图8,其中,A表示加速度。PVT插补除了要指定刀位点位置外,还需要指定每个插值节点的速度值,相邻刀位点之间的时间间隔和刀位点处的速度被称为PVT入口参数,入口参数计算方法的好坏直接影响PVT插补的精度。常用的入口参数生成法有面积法、恒速法、三点法等[1],下面简单介绍面积法与三点法。

图8 PVT插补示意图

Fig.8Schematic diagram of PVT interpolation

(1)面积法。引入比例系数c代表插补周期中速度变化的趋势,每个刀位点的速度可由下式算出:

式中,c∈[0,1];Δtk=tk+1-tk,为指定的第k个刀位点和第k+1个刀位点之间的时间间隔;设初始刀位点速度v0=0。

(2)三点法。相邻三个刀位点的位置和时间为(pk-1,tk-1)、(pk,tk)和(pk+1,tk+1),设初始点和最终点的速度为0,可由下式计算第k个刀位点的速度vk:

上述两种算法都可以方便地计算出每个刀位点处的速度,满足加工需要,但只能保证速度连续,并不能保证加速度也连续,故用该两种算法计算出来的插值曲线误差较大,且不够光滑。

区间[xi-1,xi]上的三次插值多项式如下[10]:

式中,i为插值节点的代号,i=1,2,…,n,插值节点的总数为 n+1;mi为 xi点对应的导数值;fi为xi点的函数值。

PVT插补的实质就是区间[xi-1,xi]上的分段三次Hermite插值公式,因此当多项式(6)满足

时,就可进行Hermite插值,保证速度连续。

当需要插值方法保证速度与加速度的连续时,多项式(6)需满足以下条件:

通过使用待定系数法分别待定一阶系数或二阶系数,即可求得对应的插值函数。这里令二阶系数为待定系数,即令S''(xi)=Mi,求解插值节点速度值,该方法称为三弯矩法。

根据S''(x)在区间[xi-1,xi]上是一个线性函数的特点,令hi=xi-xi-1,可得

对式(9)积分两次,并利用S(xi-1)=f(xi-1)和S(xi)=f(xi),确定其中的两个积分常数,即可得出用Mi表示的三次样条插值函数:

利用S'(x)在节点xi(i=1,2,…,n-1)处连续的条件,即

建立方程式,对式(11)两边关于x求导一次,并整理可得

引入边界条件,令

该矩阵为三对角矩阵,利用追赶法可快速求解出该n-1个方程,最终得到插值节点速度。

2 环曲面加工的仿真分析

环曲面的方程可以表示为[9]

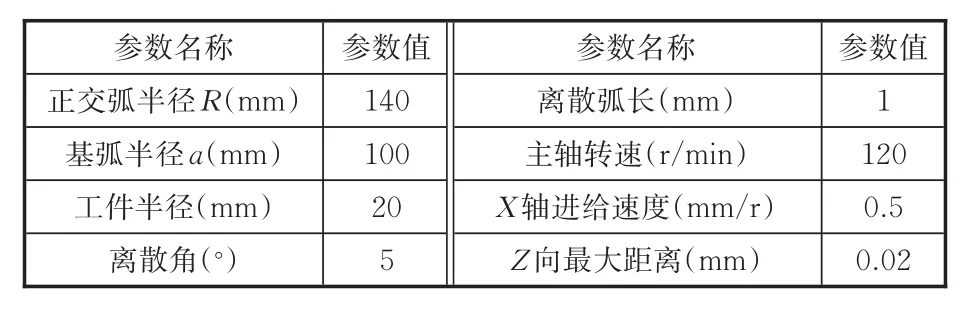

正交弧半径R和基弧半径a决定其曲面面型,r和θ为极坐标下曲面上某一点的极径和极角,z为该点的矢高。在MATLAB中对前文所述的环曲面方程、刀触点离散方法、刀具补偿与刀位点插值进行编程,然后使用表1中的参数进行仿真分析。

表1 环曲面刀具路径仿真参数表Tab.1 Parameters used in tool path simulation of toric surface

将表1中的相关数据代入式(15),利用MATLAB软件编程,可得环曲面的理论面型,见图9。

图9 仿真环曲面的理论面型示意图Fig.9 Theoretical surface of toric surface used in simulation

对不同刀触点离散方法的相邻刀触点Z向距离和离散误差进行仿真分析,结果见图10。对于相邻刀触点,等弧长离散的最大Z向距离小于等角度离散的最大Z向距离,通过设定最大允许Z向距离,相邻点间Z向距离曲线的峰底值由等角度离散的0.1 mm减小至综合离散后的0.04 mm,曲线变化更加平缓,有利于减小刀具Z向运动的加速度,从而降低Z向运动对加工的影响。从图10中可以发现:在等角度离散方法中,外圈的相邻离散点之间距离较远,导致离散误差较大,随着离散点逐渐靠近工件中心,离散误差相应减小;在等弧长离散中,相邻刀触点之间的弧长相等,导致外圈的离散误差分布较为均匀,在工件中心附件,由于离散半径变小,相同的离散弧长对应的离散角会显著增大,离散误差因此增大;综合离散中外圈采用等弧长离散,内圈采用等角度离散,整体离散误差较小,并且离散误差分布较均匀。

图11为环曲面最外两圈的X轴轨迹图,可以看出:若采用Z向补偿,则所有的补偿集中在Z轴上,X轴做匀速运动,其轨迹为一条斜直线;若采用法向补偿,刀具在X向有微小的补偿量,则X轴的轨迹有小幅度的往复偏摆运动,这种偏摆运动使X轴一直处在不停的加减速过程中,增大了跟踪误差,影响环曲面加工的面型精度。

图12为不同的PVT入口算法下,最外圈Z轴速度曲线图,可以看出:采用面积法(c=1/2)时,速度曲线的波动比较明显,而面积法(c=2/3)、三点法和三弯矩法都能够获得较光滑的速度曲线,三弯矩法对应的速度曲线最大幅值较小。

图10 不同刀触点离散方法Z向间距与离散误差Fig.10 Distance in Z direction and discretization error of different cutting points discretization methods

图11 不同刀具半径补偿时的X轴运动轨迹Fig.11 The motion trajectory of X axis with using different tool radius compensation methods

图12 不同插值算法对应的最外圈刀位点Z向速度Fig.12 The Z-direction velocity of the most outer toollocation points corresponding to different interpolation algorithms

图13 环曲面PVT插补不同入口参数Z轴插补误差分析图Fig.13 The error in Z-axis for the interpolation of toric surface using different interpolation methods

图13为上文所述4种PVT入口参数生成算法的插补误差分析图,选取前1 000个刀位点的插补误差进行分析。由图9可以得到各种算法的最大插补误差为:面积法(c=1/2)0.35µm,面积法(c=2/3)0.25µm,三点法0.048µm,三弯矩法0.001 2µm。由该仿真分析结果可知,在不同的PVT入口参数生成算法中,三弯矩法的插值误差最小,其次是三点法,面积法的插补精度较前两者较差。

3 试验及分析

为验证所提出方法的可行性,在实验室自主研制的金刚石车削机床上进行相关试验,金刚石车削机床示意图见图14。该机床机械部分包括两个直线运动轴X轴、Z轴以及一个旋转轴C轴,两直线轴呈T字形分布,刀具固定在Z轴的托板上,C轴安装在X轴的托板上。工件安装在C轴上,通过同时控制X、Z、C三轴的运动即可加工出复杂曲面。

试验所加工曲面即为上文构造的正交弧半径为140 mm、基弧半径为100 mm的环曲面,镜片直径D=40 mm,工件材料为聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA),刀具材料为聚晶金刚石(polycrystalline diamond,PCD),刀尖圆弧半径 Rt=0.5 mm,前角为 0°,后角为 10°。切削时采用Z向刀具补偿,PVT入口参数生成算法分别为面积法(c=1/2)、面积法(c=2/3)、三点法以及三弯矩法,切削条件为干切削。粗加工的加工工艺参数为:主轴转速n=120 r/min,每圈进给量af=0.025 mm/r,切削深度ap=0.02 mm,离散角Δθ=5°,离散弧长Δl=1 mm。图15为所加工环曲面面型和刀位点轨迹仿真图,为保证视图清晰,作图时取af=0.5 mm/r。

图15 环曲面面型及加工刀位点轨迹示意图Fig.15 The machining toric surface and tool path

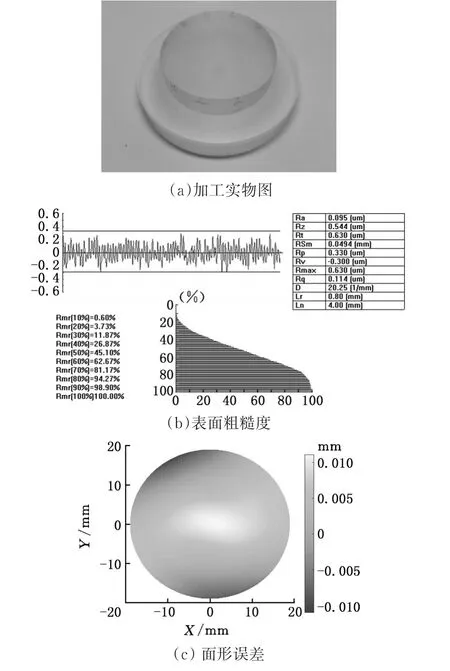

图16a为采用刀触点综合离散法和三弯矩法作为PVT入口参数生成算法时,加工出的环曲面实物图。利用JB-4C型接触式表面粗糙度仪测量出表面粗糙度Ra=0.095µm,见图16b。利用MQ686型三坐标测量仪测量实际加工面形,并与理论面形进行比较,得出面形误差分布图(图16c)。结果表明:面形误差可以控制在0.02 mm左右。

图16 环曲面加工结果Fig.16 Machined results of toric surface

图17为分别采用不同刀触点离散方法和刀位点插值算法后,加工出的环曲面的表面粗糙度。分析不同离散方法时插值方法为三弯矩法,分析不同插值算法时离散方法为综合离散法。从图17中可以看出,使用综合离散法或三弯矩法加工出的工件表面粗糙度均优于其他方法,说明上文的仿真分析结果是正确的,选择综合离散法与三弯矩法能够提高环曲面加工质量。

图17 不同离散方法与插值算法加工环曲面的表面质量Fig.17 The surface roughness of machined surface with different discretization methods and interpolation algorithms

4 结论

本文对环曲面金刚石切削的刀具路径规划进行了研究。在刀触点离散中提出设定相邻刀触点Z向距离的综合离散方法,避免了单独使用等角度离散与等弧长离散的缺点,仿真结果表明综合离散方法能够减小离散误差,并且离散误差分布较均匀。在刀位点插值中提出一种新的PVT插补入口参数生成算法,即使用三弯矩法计算PVT插补入口参数,实现插值函数二次导数的连续,让插值曲线更加平滑,仿真结果表明该方法能够明显减小插补误差。试验结果表明,上述仿真结果是正确的,采用包括综合离散法和三弯矩法的刀具路径来加工环曲面能够提高加工质量。