钢管混凝土拱桥拱脚水化热温度效应分析

2018-07-14沈炯伟杨沈红

沈炯伟 杨沈红

(1.上海市政工程设计研究总院(集团)有限公司,上海 200092;2.上海市政交通设计研究院有限公司,上海 200030)

0 引 言

钢管混凝土结构是由混凝土填入薄壁钢管内而形成的一种组合结构,其基本原理是借助钢管对核心混凝土的套箍约束作用,使核心混凝土处于三向受压状态,从而使核心混凝土具有更高的抗压强度和更强的塑性变形能力。钢管混凝土除具有强度高、重量轻、延性好、耐疲劳、耐冲击等优越的力学性能外,还具有省工省科、架设轻便、施工快速等优越的施工性能。

近年来,钢管混凝土拱桥在桥梁建设中得到了广泛的运用和发展,但这种结构还有一些问题有待进一步深入研究,拱脚大体积混凝土水化热温度场便是其中之一。在混凝土浇筑过程中,水泥发生水化反应放出大量的热,使混凝土内部温度升高并在一定龄期内出现温度峰值,之后下降。由于混凝土内部散热慢而表面散热快,必将在内外形成温差,为协调温度变形,混凝土表面将产生拉应力(即温度应力),当超过混凝土抗拉强度后将使之开裂。这种裂缝多为贯穿性的,且较深,严重影响结构的耐久性[1]。

目前国内外学者对钢管混凝土拱桥进行了不少水化热温度效应分析和试验研究,取得了一定的成果。文献[2]对圆形截面钢管混凝土进行了水化热温度场分析与试验研究。文献[3]对宁波一座跨径100 m,哑铃型截面钢管混凝土拱桥进行了水化热精细化分析与试验研究。文献[4]对不同规格哑铃型截面钢管混凝土进行了水化热温度场有限元分析,得到了不同钢管直径、腹板高度、不同风速对水化热温度场的影响。文献[5]对常山南门溪大桥跨径100 m,倒三角形截面钢管混凝土拱桥进行了水化热温度场与温度应力分析。文献[6]对一座跨径360 m的桁架式钢管混凝土拱桥进行了水化热试验与数值分析,得到钢管混凝土拱肋的水化热的影响时间为混凝土浇筑后7天。

上述研究主要针对不同截面形式的钢管混凝土拱肋内核心混凝土的水化热进行,尚未对拱脚拱梁结合部位的大体积混凝土水化热进行分析。而拱脚恰恰是拱桥结构受力最为复杂的区域,混凝土体积大且不规则,施工期间水化热效应明显,过大的温度应力容易引起拱脚混凝土开裂。因而,对钢管混凝土拱脚大体积混凝土水化热进行分析并制定相应的温度控制措施是非常重要的。

1 工程简介

本文以某客运专线京杭大运河提篮拱桥为背景,研究在施工期间拱脚大体积混凝土水化热温度效应。

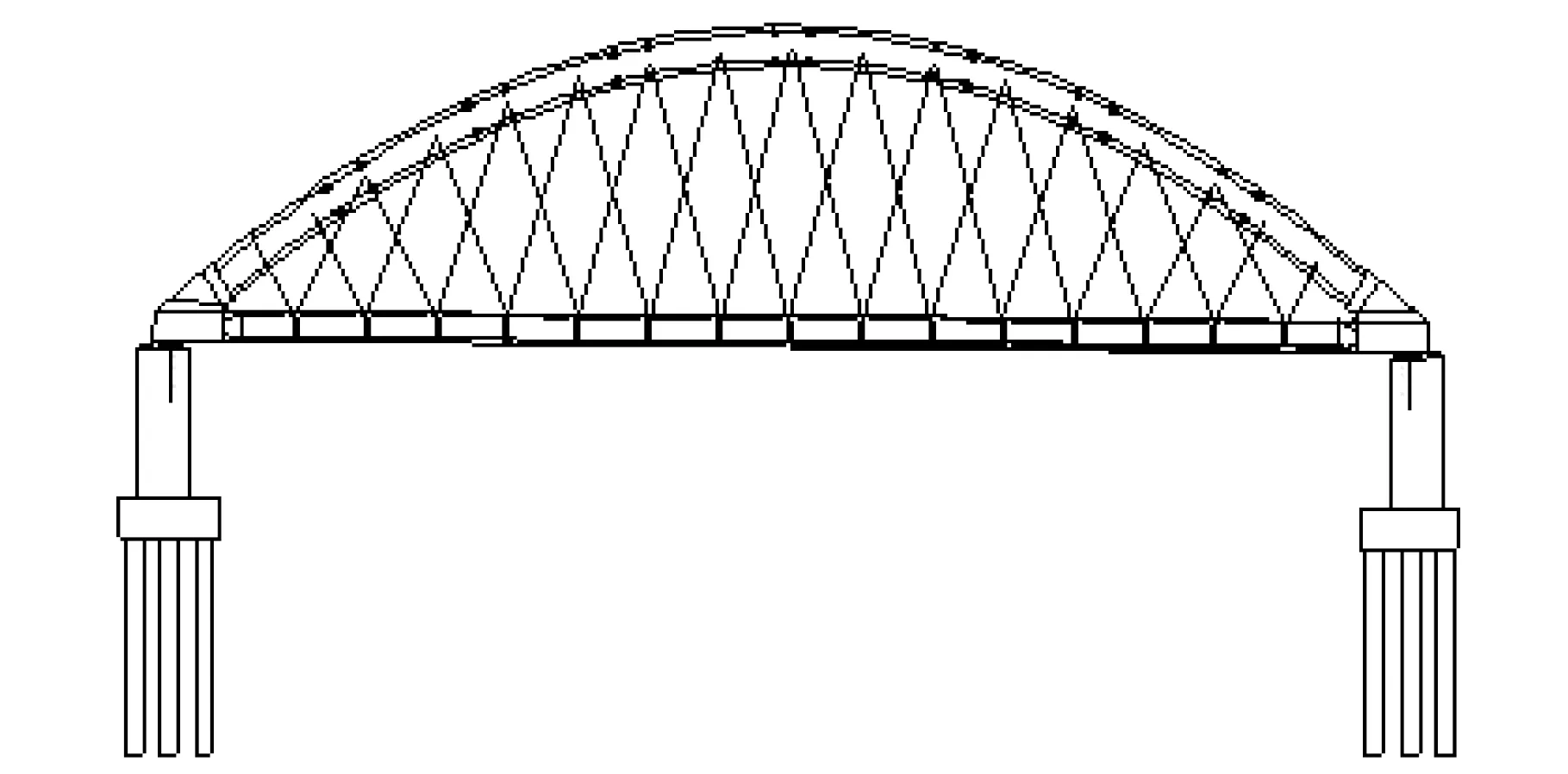

桥梁立面布置如图1所示。主桥全长144 m,计算跨径140 m,矢跨比f/L=1/5,拱肋为抛物线线型,采用哑铃型钢管混凝土截面,截面高度4.0 m,沿程等高设计,钢管直径为1.30 m,由厚20 mm的钢板卷制而成。拱肋在横桥向内倾8°,形成提篮式,拱脚处两拱肋中心距16 m;拱顶处两拱肋中心距8.21 m。

图1 钢管混凝土提篮式系杆拱桥立面图Fig.1 Elevation drawing of X-style concrete-filled steel tubes tied arch bridge

系梁按整体箱梁布置,采用单箱三室预应力混凝土箱梁截面,桥面箱宽17.8 m,梁高3.0 m,

拱肋处系梁8.0 m范围内为实体段,横桥向宽度由17.8 m增至18.8 m,截面渐变处设倒角或过渡段,实体段内设12-7φ5的横向预应力筋,分上下两排布置分批张拉完成。

吊杆采用尼尔森体系,吊杆间距为8 m,采用127根φ7高强低松弛镀锌平行钢丝束,冷铸镦头锚。

两拱肋之间设置七道横撑,拱顶处设X型撑,拱顶至两拱脚间设6道K型横撑。

图2 钢管混凝土提篮式系杆拱桥实桥Fig.2 Real bridge of X-style concrete-filled steel tubes tied arch bridge

2 大体积混凝土水化热的影响因素

普通混凝土结构在施工过程中,一方面由于水泥水化作用将产生大量的水化热,导致混凝土温度上升;另一方面,由于混凝土结构不是绝热的,一部分热量要从表面散发,这又导致混凝土温度下降,加之混凝土的导热系数较低,上述几种因素的共同作用使得混凝土结构内部和外部产生温差。

在水泥水化热和大气温度变化的共同作用下,普通混凝土构件温度场的变化引起以下两种现象:一是混凝土浇筑以后,由于水泥水化速率大于构件表面的散热速率,构件内部的温度急剧上升使混凝土产生体积膨胀,在一定的约束下会产生温度压应力,但此时混凝土弹性模量很小,徐变较大,升温引起的压应力很小;二是构件内部的温度达到峰值后开始逐渐降低时,表面的散热速率大于水泥水化速率,构件表面首先发生收缩变形,随着降温过程的深入,构件内部也发生收缩变形,但此时混凝土的弹性模量比较大,徐变较小,在一定的约束条件下会产生相当大的拉应力,这种现象在大体积混凝土中更为明显。

混凝土结构产生温度变化的影响因素主要包括水泥的水化热、混凝土的导热系数、比热、容重、浇筑温度、构件尺寸、边界条件以及外界介质的温度状况。而在诸因素中,水泥的水化热是使混凝土产生温度变化的最重要因素。影响水泥的水化热的主要因素主要由以下几个方面:

(1) 水泥型号与矿物组成、细度、用量;

(2) 水灰比W/C;

(3) 混凝土外加剂;

(4) 混凝土结构尺寸;

(5) 混凝土浇筑季节、环境温度与入模温度;

(6) 施工工艺与保温养护措施。

3 拱脚大体积混凝土水化热模拟

3.1 有限元模型介绍

热分析涉及的单元有大约40种,其中只有温度这一个自由度、纯粹用于热分析的单元有14种,分为线性杆单元、二维实体单元和三维实体单元。考虑到本文主要研究拱脚混凝土水化热,选用三维实体单元SOLID70。该单元每个节点一个温度自由度,可用于三维的稳态或瞬态的热分析问题。如果包含热单元的模型还需进行结构分析,可被一个等效的结构单元(如SOLID45)所代替 。拱脚局部模型共划分83 912个单元91 494个节点。建立的有限元模型如图3所示。

图3 拱脚空间有限元模型图Fig.3 Space finite element model of arch foot

3.2 混凝土水化热量生成率的确定

因为水泥的水化热并不是一次全部释放,而是随时间逐步释放的,水泥的水化热随时间而变化的公式为

Qt=Q0(1-e-mt)

(1)

式中,Qt为龄期t时的累计水化热,kJ/kg;Q0为t→∞时最终水化热,kJ/kg;t为龄期;m为水化系数。

本桥混凝土为C50,每立方米混凝土材料用量为水泥500 kg,砂750 kg,碎石1 040 kg,水160 kg。根据经验,对于高性能混凝土,水化热系数一般取1.2。

3.3 导热系数的确定

导热系数是衡量保温隔热材料性能优劣的主要指标。一般地说,材料的密度越小其导热系数就越小。这是由于固体材料中含有充满空气的孔隙。所以常用的保温材料多是人为地增加材料的孔隙,以提高保温能力。当然有些材料密度小到一定程度后,小的孔隙连成沟道或孔隙较大,这时引起孔隙内的空气对流作用加强,孔隙壁间的辐射亦有所加强,反而会使表观的导热系数升高。

对于一般建筑材料,除了密度以外,其导热系数还与温度和含水率等有关,可用下列函数式表示:

λ=Φ(γ,ω,t)

(2)

式中,γ为密度;ω为含水率;t为平均温度。

1) 含水率的关系

事实上,多孔材料的导热系数受湿度的影响较大。由于水分的渗入,代替了相当一部分空气,使其附加了水蒸汽的扩散热量和液态水所传导的热量,使其导热系数增大。一般材料处于潮湿状态下的导热系数与干材料的导热系数之间有如下关系:

λw=λ0+K1W

(3)

式中:λw为含水率为w%时的导热系数,W/(m·K);λ0为干材料的导热系数,W/(m·K);K1为系数,可通过试验确定,亦可近似地取K1=0.005;W为材料的含水率,%。

在工程实际使用中,保温材料通常不处于绝干状态,都含有一定水分,在使用中要考虑由于含水率的增加,使材料的导热系数增大的因素。

2) 与温度的关系

材料的导热系数一般是随着温度的增高而增大。这是由于温度增高时,分子热运动加剧,孔隙的辐射热也增强,促成材料导热系数增大。通常在一定范围内,大多数建筑材料的导热系数可近似地认为温度和导热系数呈线性函数关系。

λt=λt1+K2(t-t1)

(4)

式中:λt为温度为t时的导热系数,W/(m·K);λt1为温度为t1时的导热系数,W/(m·K);K2为系数,对于常用保温材料K2=0.000 14。

3) 与材料密度的关系

一般建筑材料的导热系数与其密度之间具有较好的相关性,可以通过相关试验数据进行拟合,近似地推算其导热系数。

国内学者通过大量试验,通过拟合曲线,得到下列指数函数:

y=0.086 751e0.001 311x

(5)

该计算函数的相关系数为0.926 3。

综合以上,根据高性能混凝土的密度,按照它的拟合公式以及各相关因素最终计算导热系数为2.29 J/(m·s·K)。

3.4 边界条件的确定

满足瞬态热传导方程的解有无限多,要确定唯一的温度场,还需要知道初始条件和边界条件。初始条件由混凝土的入模温度确定,边界条件则包含以下三类:

第一类边界条件,边界温度T是时间的已知函数:

T(t)=f(t)

(6)

第二类边界条件,边界热流量是时间的已知函数:

(7)

式中:n为表面外法线方向。

第三类边界条件,边界热流量与混凝土表面温度T和气温Ta之差成正比:

(8)

式中,β为表面放热系数,W/(m2·℃)。

本工程拱脚混凝土采用木模板浇筑,浇筑后外表面与空气接触,边界条件采用第三类边界条件计算。2 cm厚木模板等效放热系数7.69 W/(m2·℃),对流边界条件作为面荷载施加于模型外表面边界上,而水化生成热作为体荷载加在单元上。

4 拱脚大体积混凝土水化热分析

4.1 一次浇筑大体积混凝土水化热分析

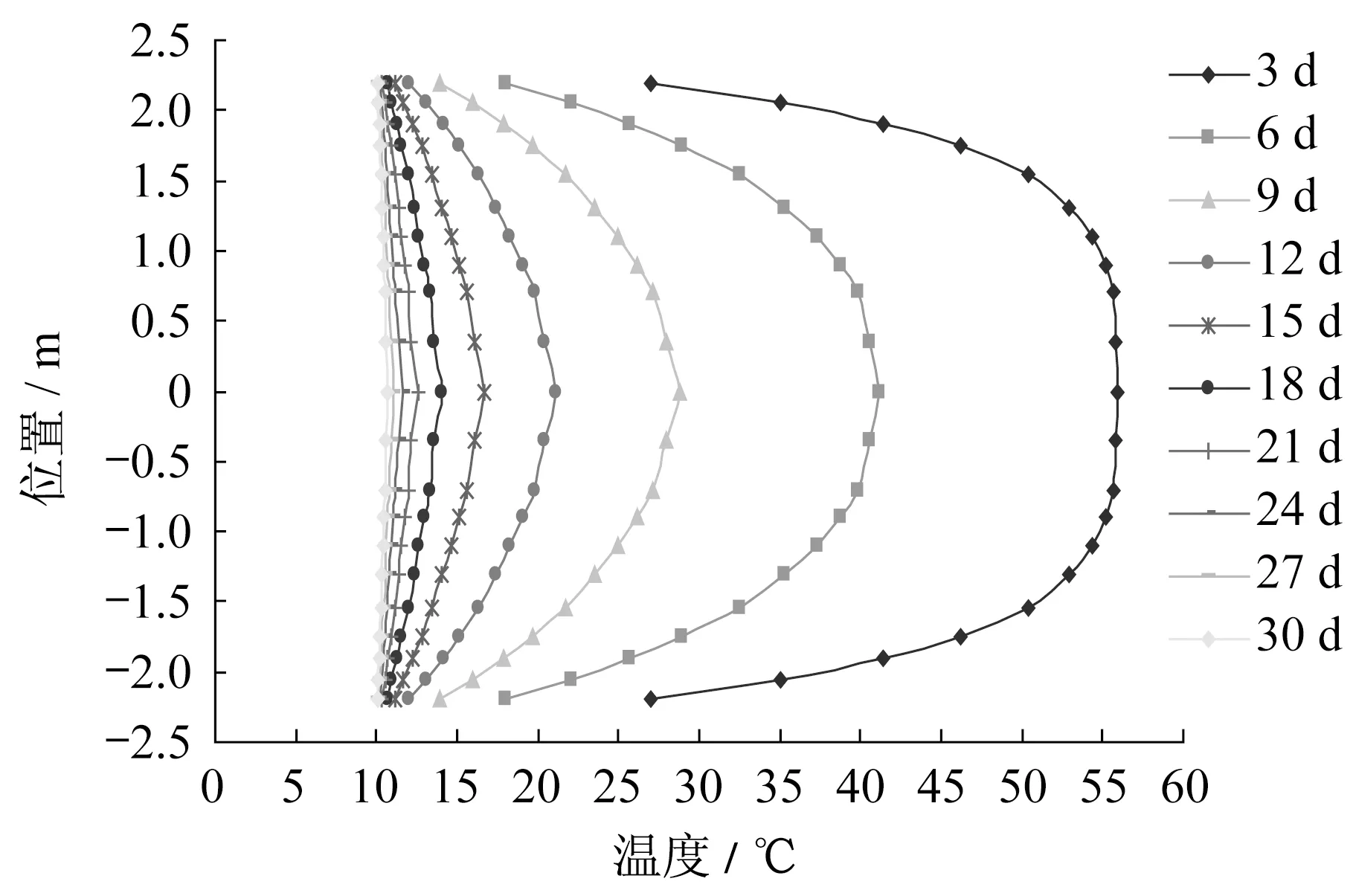

利用有限元软件ANSYS 的热分析模块,对拱脚混凝土水化热所形成的瞬态温度场进行计算。当环境温度在0~10 ℃,混凝土入模温度为15 ℃时,拱脚混凝土截面各部位测点在30 d内的温度变化曲线如图4、图5所示。

图4 一次浇筑拱脚时各点温度曲线Fig.4 Temperature curves of each point of the arch by one-time casting

图5 拱脚断面内外温差时程曲线Fig.5 Temperature difference time history curve betweeninside and outside the arch

从图4、图5中可以看到:

(1) 当梁和拱脚一次浇筑时,拱脚截面温度随混凝土的龄期发展经历了温度上升和下降阶段,具有一般大体积混凝土水化温度曲线的典型特征。拱脚断面中点温度在第64小时达到最高56.7 ℃,比混凝土水化热绝热温度60.4 ℃小3.7 ℃。

(2) 各点温度发展过程基本保持一致,温度达到峰值温度的时间越往边缘越早,离表面50 cm处混凝土第48小时即达到峰值温度,离表面1 m处混凝土在第56小时达到峰值温度。混凝土峰值温度出现的时间每深入50 cm,滞后约8 h。这主要是由于大体积混凝土越往中心,水化热产热量越高,而散热量越低,表面混凝土散热最快,因而最先出现温度拐点。

(3) 从拱脚断面内外温差时程曲线中可以看到,由于混凝土传热的滞后性,混凝土内外最大温差并不是发生在内部温度最高的64 h,而是发生在第72小时,滞后8小时,最大温差29.1 ℃。

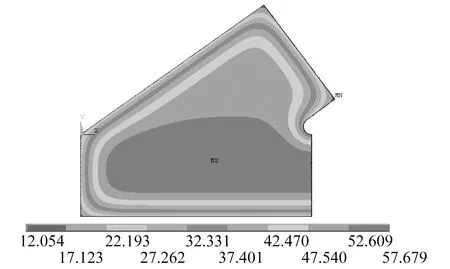

根据混凝土浇筑过程升温阶段和降温阶段的区别,分别绘出各个时间点拱脚断面温度梯度,如图6、图7所示。

图6 拱脚断面升温阶段温度场分布图Fig.6 Temperature field distribution map of arch foot section during the heating stage

图7 拱脚断面降温阶段温度场分布图Fig.7 Temperature field distribution map of arch foot section during the cooling stage

根据前面得到的各时间步的温度场分布规律,作为相应温度荷载施加到结构模型上,通过耦合计算而得到相关的解。本文采用实体单元SOLID45代替热力学单元SOLID70进行耦合计算。

结构的温度自应力σ与温度梯度和弹性模量成正比,温度梯度越大,温度自应力越大;弹性模量越大,温度自应力也越大。

图8 浇筑后64 h温度场分布图Fig.8 Temperature field distribution map of 64 hours after casting

图9 浇筑后4 d温度场分布图Fig.9 Temperature field distribution map of 4 days after casting

图10 浇筑后10 d温度场分布图Fig.10 Temperature field distribution map of 10 days after casting

而浇筑混凝土时,温度梯度随着龄期的增加而减小,弹性模量随着龄期的增加而增加,因此,混凝土浇筑后,最大的温度应力不是发生在浇筑前期水化热产生温度最大的第64小时,也不是发生在浇筑后期弹性模量最大时刻,而是中间的某一个过程。

图11 拱脚混凝土弹性模量E时程曲线Fig.11 Time history curve of elastic modulusE of arch foot concrete

图12 拱脚断面梯度温度ΔT时程曲线Fig.12 Time history curve of gradient temperature ΔT of arch foot section

根据拱脚断面梯度温度和弹性模量时程曲线得到水化热产热温度最大时刻(ΔT=28.37 ℃)弹性模量为0.21E0,而在浇筑后第6天(ΔT=23.11 ℃)弹性模量为0.42E0。根据图13中ΔT×E时程曲线判断,浇筑第6天为温度应力最大点。

图13 拱脚断面ΔT×E时程曲线Fig.13 Time history curve of ΔT×E of arch foot section

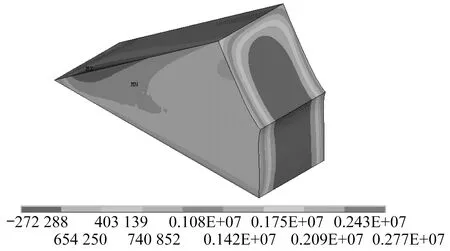

通过拱脚混凝土耦合场分析,得到拱脚混凝土在浇筑64 h和第6天的应力,如图14、图15所示,浇筑64 h时,拱脚断面离壁面40 cm范围内出现拉应力,最大应力2.7 MPa,出现在拱脚根部主梁内侧。而浇筑6 d后,由于弹性模量的增加,该处混凝土应力达到5 MPa。

图14 浇筑后64 h混凝土应力图Fig.14 Concrete stress map of 64 hours after casting

图15 浇筑后第6天时混凝土应力图Fig.15 Concrete stress map of 6 days after casting

上述分析得到,一次浇筑主梁段部和拱脚,在拱脚靠主梁内侧产生较大拉应力。可见,施工时采用分层浇筑混凝土,并采取保温措施减小内外温差是必要的。

4.2 分层浇筑、隔热保温时大体积混凝土时水化热分析

拱脚处系梁端部8 m为实体段,梁高3 m,横向宽17.8~18.8 m,混凝土440 m3,采用分层浇筑,每天浇筑1 m (146 m3),浇筑完毕后再浇筑拱脚混凝土。同时,在拱脚浇筑完毕后覆盖草帘进行保温7 d。

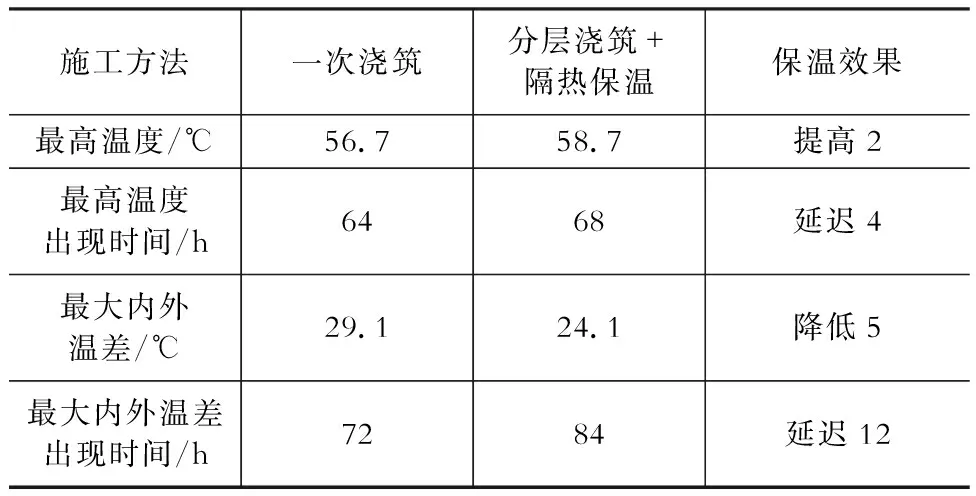

采用分层浇筑和保温措施后,拱脚混凝土截面各部位测点在30 d内的温度变化曲线如图16、图17所示。与一次浇筑相比,各项温度场参数比较如表1所示。

图16 拱脚温度曲线(保温7 d)Fig.16 Temperature curves of arch foot(Insulation for 7 days)

图17 拱脚断面内外温差时程曲线(保温7 d)Fig.17 Temperature difference time history curve of the inside and outside the arch (Insulation for 7 days)

表1不同施工方法下水化热效应对比分析

Table 1 Comparative analysis of the hydration heat effect under different construction methods

从上述图表对比中可以看出:

(1) 采用分层浇筑、隔热保温施工后,拱脚混凝土最大内外温差较一次浇筑降低5 ℃,其出现的时间较一次浇筑延迟12 h,说明隔热保温可以有效降低混凝土浇筑过程中内外温差,从而降低水化热效应。

(2) 当保温材料在7 d后撤出后,由于混凝土边界温度的下降,结构温度发生突变,内外温差在24 h内反弹2 ℃,但仍然小于第84小时的最大内外温差。说明在混凝土浇筑7 d后解除对混凝土外表面的隔热保温措施是合理的。

图18 浇筑后68 h温度场分布图(保温7天)Fig.18 Temperature field distribution map of 68 hours after casting (Insulation for 7 Days)

通过拱脚混凝土耦合场分析,得到拱脚混凝土在浇筑68 h的应力,如图19所示,拱脚断面离壁面30 cm范围内出现拉应力,最大应力2.0 MPa,出现在拱脚顶面与主梁内侧交界处。通过混凝土分层浇筑,同时在拱脚处覆盖草帘进行保温7 d,可以有效减小拱脚混凝土拉应力,减小幅度达到25%。

图19 浇筑68 h后混凝土应力图(保温7 d)Fig.19 Concrete stress map of 68 hours after casting (Insulation for 7 days)

5 结 论

本文以客运专线京杭大运河提篮拱桥为背景,采用ANSYS对拱脚段大体积混凝土水化热进行分析,得出以下几点结论:

(1) 在混凝土浇筑后,拱脚截面温度随混凝土的龄期发展经历了温度上升和下降阶段,具有一般大体积混凝土水化温度曲线的典型特征。大体积混凝土越往中心,水化热产热量越高,而散热量越低,表面混凝土散热最快,最先出现温度拐点。

(2) 采用一次浇筑时,拱脚断面中点温度在第64小时达到最高56.7 ℃,由于混凝土传热的滞后性,混凝土内外最大温差发生在第72小时,最大温差29.1 ℃。拱脚混凝土最大拉应力出现在浇筑6天后,达到5 MPa。

(3) 采用分层浇筑、隔热保温施工方法,可以有效减小拱脚截面内外温差,其最大拉应力较同龄期一次浇筑的混凝土减小25%。