Q345E-Z25钢探伤不合格原因分析及改进措施

2018-07-13刘云峰

刘云峰

(山钢股份莱芜分公司,山东 莱芜271104)

1 前言

山钢股份莱芜分公司宽厚板4 300 mm产线设计年生产能力150万t,产品厚度5~150 mm,宽度1 500~4 100 mm,最大成品长度24 m,最大板重24 t。Z向钢被广泛应用在大型船舶、桥梁、起重设备、高层建筑等高危环境中[1]。开始生产Z向钢以来,随着订货量的增大,产品厚度也不断增加,这对钢板的内部质量控制水平提出了更高的要求。本研究分析宽厚板生产中出现的130 mm厚度Q345EZ25钢探伤不合格情况,分析原因,提出控制改善措施,取得了很好的效果,为特厚Z向钢的生产提供了参考。

2 超声波探伤不合格原因分析

2017年5月宽厚板生产Q345E-Z25钢种,产品规格为130 mm×2 440 mm×8 000 mm。轧制完成冷却后,现场检验过程中发现钢板超声波探伤不合格,探伤时依据GB/T 2970—2016标准,探伤级别为二级。在钢板宽度方向两侧距边部500 mm内厚度中心区域发现缺陷波,内部缺陷呈点状分布,长度宽度无延伸,点状缺陷沿轧制方向分布,缺陷波高40%~60%,个别尖锐缺陷波高超100%。钢板经热处理正火后,再次超声波探伤检测,内部缺陷没有明显改善,判定探伤不合格。随后对本炉生产的其他同规格探伤检验,超声波探伤情况一致,整炉判废。为分析钢板探伤不合格原因,取样分析钢板化学成分,分析轧制工艺参数,同时对钢板低倍组织及显微组织进行检测分析。

2.1 化学成分

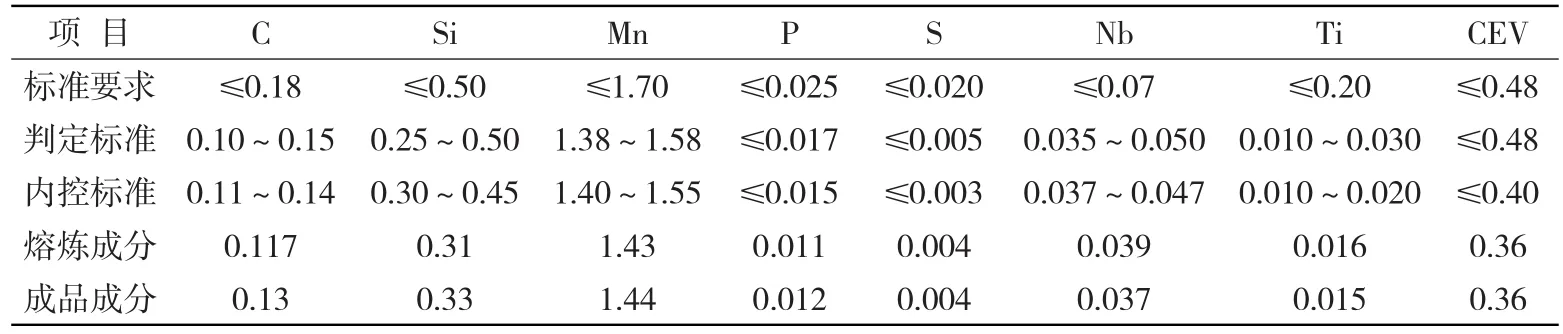

对超声波探伤不合格的钢板取样进行成分分析,标准及相关要求与分析结果见表1。从表1可以看出,除S含量超Q345E-Z25钢的内控要求外,其余成分均正常。

表1 特厚钢板探伤不合格钢板的化学成分 %

2.2 加热轧制水冷工艺

探伤不合格板坯规格为300 mm×2 200 mm×4 200 mm,采用板坯落地缓冷后冷装的装炉方式。从轧制系统查询探伤不合钢板的加热炉加热、轧制、水冷、热处理工艺记录,与轧制工艺要求对比,8批探伤不合格在炉时间为375~389 min,出炉温度1 203~1 213℃,中间坯厚度181.95~182.01 mm,精轧开轧温度874~876℃,精轧终轧温度790~799℃,冷却入口温度791~799℃,冷却出口温度595~617℃,冷却速率4~5℃/s,均符合工艺要求。查询缓冷记录,钢板堆冷时间都在48 h以上,符合工艺要求(>36 h)。从轧制数据分析,钢板的各项控制都在工艺参数要求范围之内,冷却温度偏工艺参数设定的下线,没有出现明显的异常。

2.3 轧制道次分析

查询本批次探伤不合的轧制道次与压下率与探伤合格的厚钢板相对比,探伤不合的钢板轧制道次增多,但是单道次的压下率减少,尤其是粗轧阶段大压下量的阶段,这对特厚钢板的心部晶粒的破碎和钢坯内部疏松的压合非常重要[2]。对于板材轧制,当形状比较小时,轧制变形渗透不到钢板心部,造成心部的枝晶破碎、孔隙压合和夹杂物破碎程度不足,从而使钢板内部质量达不到要求,并且在心部附加拉应力,很容易导致钢板产生内部缺陷。随着形状比的增大,压缩应力区增大,未变形区域减小。当形状比高于一定数值时,变形渗透到钢板心部,钢板整个厚度断面都是压缩应力区,压缩应力更有利于孔洞等缺陷的焊合。在轧辊直径一定的条件下,增加形状比必须增大道次压下量,采用高温低速大压下工艺,使轧制力传递至心部,充分破碎铸坯心部晶粒,焊合中心疏松,使钢板内部晶粒均匀细化,是保证特厚板探伤合格率的重要手段[3-4]。

2.4 低倍分析

在钢板7525017000探伤不合格处与合格处分别切取了2块试样进行低倍检验,包括横向和纵向试样。检验发现,探伤不合格的纵向和横向低倍试样心部均有1条较为明显的缺陷带,尤其是纵向试样更为严重。心部缺陷带连续,呈细长条状,横向试样心部缺陷带略轻,但仍有点状心部缺陷,部分区域也可见连续的条状缺陷带;而探伤合格处的横向和纵向试样均未出现明显的心部缺陷带,这与超声波探伤仪检查时情况完全吻合。

连铸板坯中心部位存在大量疏松自由表面,上有低熔点的MnS富集以及规则排列的类似鱼骨的铌铁共晶体。由于是最后凝固区域,其碳、硫含量明显高于其他部位,因此易于在钢板的中心区域形成珠光体偏析带。碳、硫元素的偏析会影响钢板超声波探伤不合格率[5]。

2.5 金相分析

对两种低倍试样进行金相分析对比,探伤不合格试样的金相组织如图1所示。图1表明,沿厚度方向组织、偏析、夹杂物以及裂纹等情况差异较大,近表面和1/4厚度处组织为F+P,心部组织为F+P+B,部分裂纹非常严重呈连续长条状,这直接导致探伤不合格。在整个区域心部裂纹呈断续状,这与超声波探伤时情况完全吻合。探伤合格处的钢板的近表面、1/4厚度处和心部组织均为F+P,组织均匀,没有明显的看出夹杂物和裂纹等。

图1 探伤不合格钢板金相组织

2.6 扫描电镜分析

为进一步研究钢板探伤不合格的原因,对探伤不合处金相试样做了扫描电镜以及能谱分析。扫描电镜结果如图2所示。

图2 探伤不合格处SEM形貌及能谱分析结果

从图2可以看出心部有一条明显白而亮的缺陷带,心部的裂纹、偏析和硫化物、氧化物等夹杂物非常严重,主要为细条状的深灰色硫化锰夹杂。由于钢中合金元素的偏聚等因素的影响,降低了钢板在轧后水冷过程中B形成的临界冷却速度,促进了偏聚区B的形成。而一旦B组织形成,就容易与周围F+P组织产生软硬相之间的组织应力,这是导致裂纹形成的一个重要原因。夹杂物的金相和扫描电镜检测分析表明钢板中心部位存在MnS等夹杂物,在轧制过程中会沿轧制方向随金属基体一起流动变形,最后变成条状或片状夹杂物,从而引起钢板分层导致探伤不合。MnS等夹杂物的存在也是裂纹出现的重要原因,钢中的氢可在显微空隙处聚集形成气体分子,而夹杂物与金属基体的相界面又强烈吸附氢,所以夹杂物周围氢压较高。在夹杂物的尖锐处,当氢压超过临界值时,就产生了微裂纹,且随氢压的提高,微裂纹可以扩展或相互连接,形成较长的裂纹,显著降低了钢板探伤合格率[6-8]。

3 改进措施

1)加强铁水脱硫,优化炼钢工艺,有效降低钢中S含量从而减少MnS夹杂物。

2)加强炼钢工艺控制能力。RH精炼脱氢,降低钢种的氢含量;同时优化板坯连铸工艺,降低钢水的过热度,选择合适的拉速和二冷制度,减轻板坯的中心偏析。

3)控制连铸坯冷却速度,延长液态时间,减少钢中凝固过程中夹杂物的偏聚,提高连铸坯质量,是消除和改善钢板偏析的基础。

4)优化轧钢工艺控制。在粗轧阶段,加大轧制力和轧制扭矩,适当降低轧制速度和优化特厚规格时粗精轧的道次、压下量、压下率,以加强变形的渗透,使得板坯心部也能发生充分的变形,改造铸态组织结构,减轻心部偏析。优化钢板轧后冷却工艺制度,尽量保证冷却均匀,降低钢板内部应力,较厚规格钢板水冷下线后宜进行堆垛缓冷。

4 结语

采取优化改进措施后,特别是采取控制钢中S含量等重点措施后,连铸冷速,提升连铸坯内部质量,保证粗轧时大的压下率,钢板缓冷等重点控制措施后,特厚Z向钢板的探伤合格率显著增高,GB/T 2970标准三级探伤合格率由90.3%提升到99.5%以上。2017年第四季度,山钢股份莱芜分公司宽厚板生产线100 mm及以上探伤钢板轧制量2万t以上,但探伤不合格量仅33 t,优化改进效果显著。