新冶钢烧结“一拖三”保供模式生产实践

2018-07-13岳争超柯显峰阳银权

岳争超,柯显峰,张 勇,阳银权

(湖北新冶钢有限公司,湖北 黄石435000)

1 前 言

新冶钢炼铁厂原有1×300 m2带式烧结机和2×24 m2环形烧结机,生产的烧结矿分别直供1×1 780 m3高炉和2×520 m3高炉,烧结矿保供模式为“三拖三”。就当时而言,烧结产能能够满足高炉需求,且略有富余。为淘汰落后产能,2台24 m2环形烧结机按计划逐步停机拆除,2016年1月底,24 m2烧结机全面停产后,3座高炉又面临着烧结矿产能缺口的问题。经多方论证,2016年1月在现有300 m2烧结机基础上进行扩容改造,扩容后烧结机有效烧结面积增加到344 m2,并将栏板高度由原来的720 mm增加至780 mm,烧结矿日产量平均增加800 t以上,理论上能够满足3座高炉的生产需求。但随着保供模式由“三拖三”转变为“一拖三”,生产组织压力骤然加大。为此,通过对生产过程进行分析,采取系列改进措施,提高设备作业率,创新保供模式,确保了烧结“一拖三”保供模式生产顺行。

2 生产分析

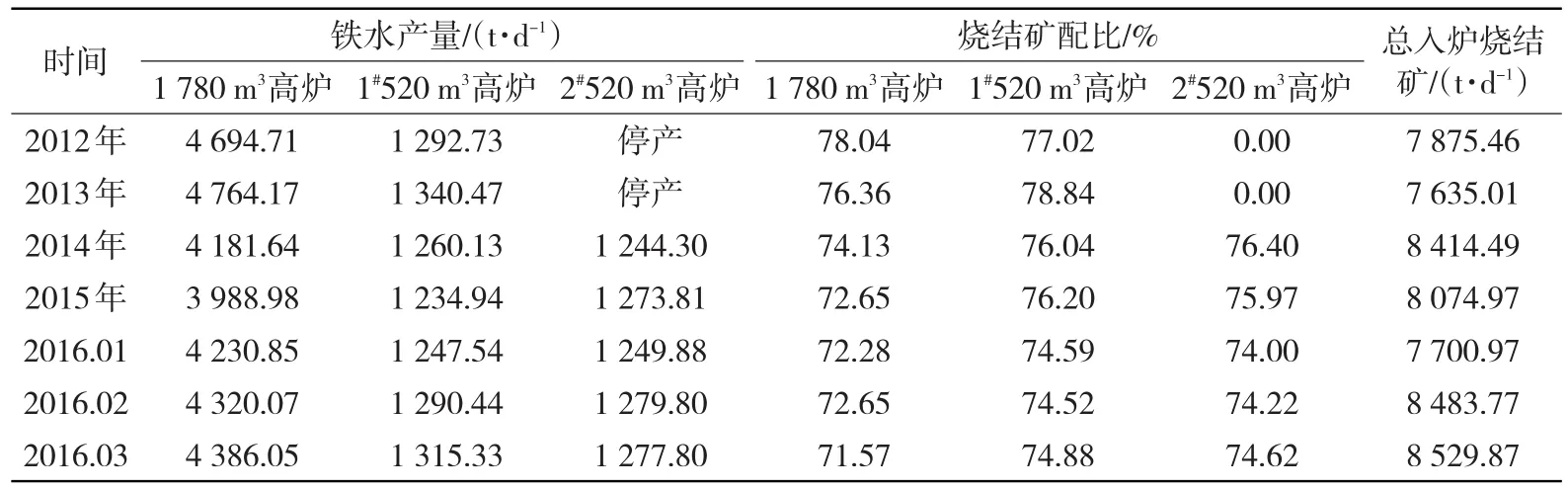

高炉冶炼过程中,入炉料一般要求较高的熟料比,因为相对于生矿(块矿)而言,熟料(烧结矿和球团矿)的冶金性能较好,有利于高炉的稳定顺行[1];从性价比考虑,烧结矿性价比要高于球团矿。因此,实际生产中要求尽可能提高烧结矿的配比。表1为3座高炉2012年以来入炉烧结矿配比的变化情况,其中2012、2013年受市场形势不佳的影响,2#520 m3高炉停产。

表1 2012年以来高炉入炉烧结矿配比变化情况

由表1可以看出,2012、2013年2#520 m3高炉停产,烧结矿生产量富余,正常生产的2座高炉使用的烧结矿配比较高,入炉配比超过了76%。2016年以后,随着24 m2环形烧结机停产拆除及300 m2带式烧结机扩容改造,入炉烧结矿量有所增加,但因铁水产量增加,3座高炉入炉烧结矿的配比下降。因此,烧结矿产能虽然实现了“一拖三”的整体规划目标,但整体烧结矿配比偏低,制约了高炉成本的降低和熟料率的提升。

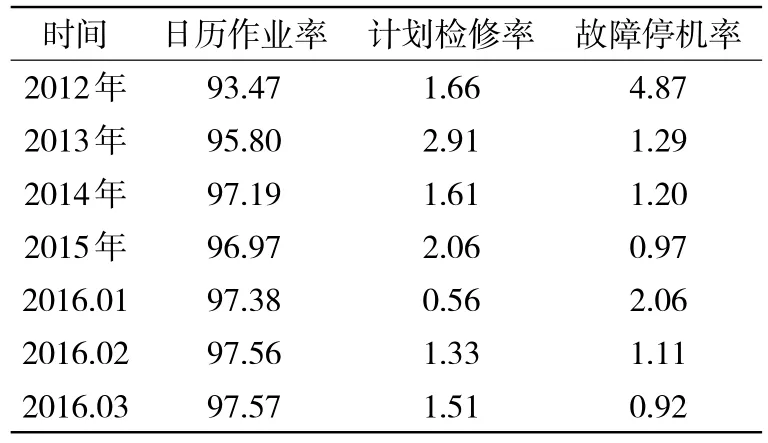

表2为2012年以来300 m2烧结机作业情况。从中可以看出,烧结机的日历作业率基本维持在95%~96%水平。公开资料显示,国内唐山国丰[2]、宝钢[3]、攀钢[4]烧结机日历作业率均可达到97%以上,新冶钢与之相比尚有一定的差距,故障停机及检修时间较长,不利于烧结、高炉同步生产,进一步加剧了烧结矿的产能压力,进而制约烧结矿配比的提高。

此外,烧结保供模式由“三拖三”变为“一拖三”后,1台烧结机供应3座高炉烧结矿,如果生产中烧结机本体系统或向高炉供料的成品矿系统突发长时间故障停机,将有可能导致3座高炉减风、休风,会对下道工序造成严重影响。因此,目前“一拖三”保供模式下的生产组织容不得半点闪失。

表2 2012年以来烧结机作业情况 %

3 优化改进措施

3.1 减少原料波动,为稳产创造条件

3.1.1优化配矿结构

2016年以前,烧结产能富余时,烧结配矿坚持“成本优先”的原则,配矿结构主要以高性价比矿砂资源为主,而对烧结冶金性能次要关注。“一拖三”模式后,主要矛盾转变为烧结产能提升,经过持续性的烧结杯试验和生产经验总结,结合市场矿砂资源情况,逐步摸索固化出目前的配矿结构:35%~40%的澳系褐铁矿+20%粗颗粒澳系赤铁矿+10%巴系黏性好的赤铁矿+15%的高品位精粉+5%的非主流低价矿砂+10%的厂内回收含铁原料,经过2 a的生产实践验证,此配料结构同时兼顾了产能提升及烧结成本控制。

得益于相对稳定的配矿结构,客观上减小了前后几堆混匀料间的成分差异,缩短了换堆期间的生产波动,调整周期由2 d缩短至1.5 d,换堆期间上料量波动由30~40 t/h降低至10~20 t/h,换堆期间烧结日增产250 t。

3.1.2提高混匀料储料能力

烧结机配套设计混匀料场单堆量7万t,使用周期9 d,烧结机扩容改造后单堆使用周期降低至7 d,前后换堆调整周期3~4 d,稳定生产时间仅有3~4 d,生产波动大,对烧结生产造成较大影响。针对此问题,新冶钢克服了场地受限及堆取料机不允许长时间停机改造等困难,最大可能地将混匀料场料长度在线延长20 m、高度增加0.5 m,单堆量增加至9万t,单堆使用周期恢复至9 d,为烧结产能提升创造了有利条件。

3.2 强化过程控制,确保稳定生产

3.2.1创新分段打水提前润湿技术

新冶钢从烧结原料、配料、混合、制粒等工序着手,综合考虑自身原燃料条件及现场设备布局,通过对使用矿砂及混匀料水分分析,结合堆料过程料斗粘料情况,分段式在低水分、高吸水品种处补水,将混匀料水分从7.3%提高至8.0%;同时也对烧结内部循环用返矿提前打水润湿。既满足了生产过程输送不粘料、下料稳定的要求,又达到延长润湿时间、改善混合料粒度、强化制粒效果、提高原始烧结料透气性的目的,有利于提高烧结矿产量。

3.2.2加强生石灰质量过程管控

烧结生产使用的生石灰全部外购,每天定时罐车运输送货,现场取样质量监控。生产中质检结果常常滞后于生产使用过程,对烧结矿质量的稳定性造成较大影响。为了最大程度确保生石灰质量,新冶钢采取了化学成分分析结合现场生石灰消化后温度检测及消化后生烧测定等措施:

1)制定生石灰分级控制标准,由质检部门对到货的每批次生石灰进行化学成分取样检测,新冶钢炼铁厂内部随机在下料口抽检,对二级及以下批次加大考核力度。

2)每1 h取样检测生石灰水分以及生石灰加水后的消化温度情况,以判断生石灰质量的波动。

3)每4 h取样加水消化后,烘烤后测量残留量,检测生石灰烧损。

3.2.3推行定时、定量化管理

1)混合料水分控制采用自动检测及人工观测相结合的方式,人工观测频次从30 min改为15 min,避免水分出现波动造成生产不稳定。

2)每次定修后对混合料仓进行料存标定,稳定混合料存料量在1/3~1/2,避免由于存料过多破坏混合料粒度,同时避免存料过少布料过程偏析造成生产过程波动。

3)对泥滚仓出料口微调料门进行刻度标示,稳定出料量,避免台车料门出现波动后恢复调整周期过长造成生产波动。

4)在点火器进口前安装雷达探测装置,数据化料层厚度。针对每次料堆烧结性能情况,制定合适料层厚度,通过计划性的控制保证生产稳定。

3.3 优化生产工艺,降低烧结矿返矿量

1)强化过程控制,改善焦粉粒度。由于外购焦粉水分偏高、破碎设备更换周期达不到要求等原因,焦粉粒度≤3 mm的只有65%,造成烧结过程中上部热量不足,返矿量偏高。通过加强设备运行管理,提高操作人员技术水平,焦粉粒度≤3 mm的比例达到75%以上。

2)厚料层烧结,降低表层比例。在优化配矿、提升混匀料质量后坚持厚料层烧结,料层厚度从680 mm提高至780 mm。

3)优化压料装置,提高表层烧结质量。在不影响烧结产能的前提下,通过对刮料板、配重压料板、自然滚动压料滚等平料装置的优化使用,优化改进为刮料板加可调速压料滚相结合的压料装置。在确保烧结过程透气性无较大影响的情况下,提高了上部烧结矿质量,达到了减低返矿量的目的。

4)减少台车边缘效应。由于泥滚两侧三角区域常发生粘料现象,造成台车边缘效应。通过安装刮料板、改变料门边缘出口大小、对泥滚两侧三角区域进行打水润湿等,达到了减少台车边缘效应的目的。

图1为近年来烧结机返矿率变化情况,可以看出,烧结返矿率自2016年以来呈逐渐下降趋势。

图1 近年来烧结机返矿率变化情况

3.4 高炉返矿回收再利用

2016年以前,烧结产能富裕时,1 780 m3高炉返矿中≥5 mm粒级占60%以上。“一拖三”模式后为了确保1 780 m3高炉稳定,高炉返矿未进行调整。为了缓解烧结产能不足的情况,对1 780 m3高炉返矿皮带头部进行改造,添加返矿分级筛分系统,将部分≥5 mm粒级大颗粒返矿进行二次筛分,回收到2×520 m3高炉配用。

3.5 提高设备作业率

在“一拖三”生产模式运行后,为了确保烧结机产能得到最大限度发挥,避免故障停机造成高炉炉料结构变化,提高设备作业率至关重要。针对烧结工序,重点抓好计划检修控制、降低设备故障、稳定生产过程等方面工作。

1)对烧结皮带运输系统进行定周期更换。在主要原燃料进料皮带及烧结矿成品运输皮带上加装自动感应除铁器,避免运输过程中带入的铁器和生产过程中掉落的铁器划伤皮带。

2)推行三级点检制度。实现岗位工、维保工及专业点检工的分级监护巡检模式,设备问题早发现早解决,确保设备稳定运行。

3)雨季混匀料供应系统改造。针对雨季混匀料堆垮塌、含水量大、皮带易粘料等问题,对混匀料供应系统进行改造,在堆料机上料皮带头部加装堆料直供料斗,实现雨季混匀料直供。

2016年4—12月,日历作业率98.35%,计划检修率1.34%,故障停机率0.31%;2017年上述3项指标分别为97.93%、1.71%、0.36%。

3.6 创新保供新模式

3.6.1烧结矿直供改造

在“一拖三”生产模式运行后,为了降低烧结矿转运过程中的损耗和转运费用,利用计划检修时间,新增烧结矿落地对接皮带运输系统与2×520 m3高炉进料皮带进行对接,将2×520 m3高炉上料皮带串联,实现烧结矿对3座高炉的直接供应。

通过对烧结生产量、高炉入炉量及烧结矿仓容积进行测算,创新“4+1+1”模式,实现3座高炉周期直供料,即直供4 h 1 780 m3高炉后,直供1 h 1#520 m3高炉,再直供1 h 2#520 m3高炉,满足了“一拖三”生产模式下高炉用烧结矿的需求。

3.6.2烧结应急供料改造

为了保障“一拖三”生产模式运行中烧结检修或故障时,高炉生产所需的烧结矿足量供应,建立了烧结落地矿库存储备及应急保供机制。

1)根据烧结正常检修时间及高炉日入炉烧结矿消耗量,要求落地烧结矿库存2.5万t以上,确保烧结机非正常生产时有足够的烧结矿应急保供。

2)利用1 780 m3高炉矿槽进料皮带,在矿槽尾部矿仓旁加装与卸矿小车对接的溜管及转运皮带,新增烧结矿落地矿仓,从而实现落地烧结矿的储备转运。

3)在烧结成品系统1#、2#皮带中部分别加装落地烧结矿上料斗,实现烧结检修或故障情况下落地烧结矿的应急保供,保证1 780 m3高炉和2×520 m3高炉正常生产。

4)在24 m2烧结机拆除后废弃的上料皮带前加装落地烧结矿上料斗,以应对烧结成品皮带落地烧结矿保供能力不足时的供料,实现对2×520 m3高炉的应急保供。

4 生产效果

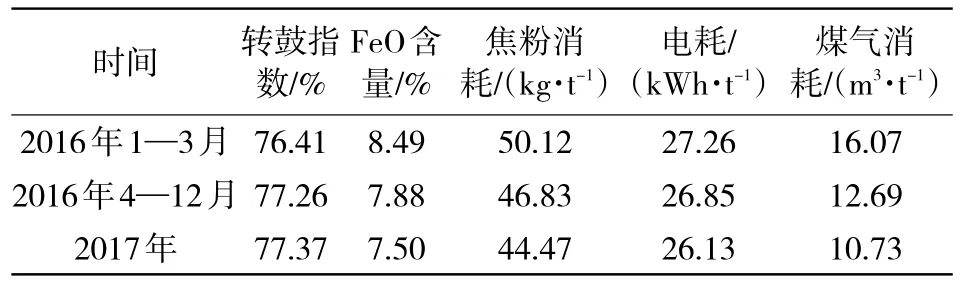

2016年新冶钢炼铁厂开始实施“一拖三”生产模式,1—3月为技术改造磨合阶段,4—12月为生产模式摸索、实施阶段,2017年为固化阶段,经过2 a的生产实践,取得了明显的效果,入炉烧结矿配比变化对比见表3,烧结矿质量及烧结技术参数对比见表4。

1)2017年,3座高炉平均日产量7 128.53 t,烧结矿入炉量9 002.94 t,分别较2016年1—3月提高了3.82%和6.89%;3座高炉平均烧结矿配比分别较2016年1—3月提高了2.37%、1.47%和1.99%。同时3座高炉2017年烧结矿的配比也达到或超过了2014年、2015年水平(见表1)。

表3 2016年以来3座高炉入炉烧结矿配比变化

表4 2016年以来烧结矿指标及烧结技术参数

2)2017年,烧结矿转鼓指数77.37%,FeO含量7.5%,分别较2016年1—3月提高了0.96%和降低了0.99%,烧结矿质量得到明显改善;烧结焦粉消耗、电耗和煤气消耗分别较2016年1—3月下降了11.27%、4.15%和33.23%,烧结机实现了高产低耗生产。2017年上述5项指标均创造了2012年烧结机投产以来最好水平。

3)2016年以来,落地烧结矿长期按照2.5万t库存组织生产,2 a来未发生1例因烧结矿断供而导致的高炉慢风、休风等事故,“一拖三”保供模式运行正常。