煤矿开采中巷道支护技术的应用探讨*

2018-07-11任亚辉

任亚辉

(山西焦煤西山煤电官地矿综采一队, 山西 太原 030053)

0 引 言

随着社会经济快速的发展,我国煤炭资源的需求数量不断增加,很多易开采的煤炭逐渐被开采,煤矿开采工作面的地质条件越来越复杂,巷道的变形以及破坏问题也越来越严重,巷道的多次维修,增加了煤矿开采过程中支护成本,煤矿开采速率不仅显著降低,也带来了较大的安全隐患,阻碍了煤矿开采效率进一步提升。

随着煤矿开采工艺不断发展,巷道支护技术也得到了快速发展。巷道支护中所采用的支护理念也从之前的被动支护逐渐转为主动支护,支护形式在很大程度上受到巷道地质条件以及围岩应力的影响,特别是会受到二次动压因素以及高地应力因素的影响,因此巷道支护形式也从之前的棚式支护形式、低强度锚杆支护形式逐渐转变为高预应力支护形式,。在煤矿开采过程中,要想确保长久开采的安全性与高效性,必须要加强巷道支护工作。

1 矿井地质概况

煤矿11056工作面在煤矿中部采区位置,矿井的地面标高值为+1 358~1 376 m,矿井工作面的标高值为+1 078~+1 124 m,巷道的的埋深达300 m左右。此工作面之中煤层相对来说结构较为简单,煤层结构的厚度在1.2~1.6 m之间,煤层的平均厚度值为1.3 m。煤层的夹矸层厚度值为0.4 m至0.6 m,夹矸层主要由砂质泥岩组成。工作面设计走向长度值为2 000 m,倾斜长度值为180 m,工作面倾斜角度在26°~30°范围之内。对工作面巷道巷帮煤体的强度进行测试,测试平均强度值为18.6 MPa,因为存在一定的裂隙发育以及破碎现象,在各个区域之内的煤体强度存在着差异性。对巷道顶板结构进行强度测试,巷道的直接顶结构由泥岩、炭质泥岩以及砂岩等组成,顶部煤体的平均强度值为15.38 MPa,而且不同岩石平均强度值也存在一定的差异。依照测试的数据来看,巷道的顶板结构强度相对较低,而且不同的岩层结构其强度也会存在较大差异。并且从地应力测试结果,根据《工程岩体分级标准》之中地应力划分标准,该巷道所在区域的属于极高应力区域。

2 预应力锚杆支护工艺优化设计

采用预应力锚杆的方式进行支护,主要的原理是在巷壁位置进行钻孔处理,确保钻孔能够穿透软弱的岩层结构,或者是确保钻孔能够穿过滑动面,确保锚杆的其中一端能够锚固与相对坚硬的岩石层之中,而锚杆的另一端便为自由端,如此便能够在自由端位置完成张拉作业,以便对岩层结构施加一定的应力作用,达到锚固的目的。

工作面掘进的过程中,无论是哪一工序的施工均会对岩体造成一定影响,因为岩体由不同结构层所组成的,所以在受到外界干扰之后便会发生不稳定问题。而改用锚杆加固处理之后,则能够有效的防止岩体出现滑动、或者坍塌。在锚杆加固的过程中,不同的岩层结构所确定的锚杆参数值也有所不同。采用预应力锚杆加固技术,能够把不同的岩层结构串联起来,这样便能够将一些较薄岩层转变成为相对厚的岩层结构,并且在预应力的作用之下,也可以确保不同岩层间摩擦的阻力有所增加,确保围岩结构更为稳定,提升围岩的承载能力,从而确保巷道更加稳定。

2.1 螺纹钢锚杆施工工艺

在巷道顶板位置使用螺纹钢锚杆进行支护作业,从巷道的中部位置处逐步的朝着两侧位置进行施工,并且从外朝里进行施工。在顶板的施工进行过程中,同时通过两台液压锚杆设备进行施工作业,其中一台锚杆设备从中部位置朝着上帮进行施工,另外一台则朝着下帮进行施工。在钻孔过程中,采用的是六方钻杆和Φ28 mm钻头进行钻孔作业,在进行钻孔时,应当确保短钎杆和长钎杆相互结合完成施工作业,这样能够有效的防止长钎杆施工时发生断钎事故,确保施工人员的安全性。

在钻孔过程中,应当严格控制钻孔的深度值在0~50 mm范围之中,并且将钻孔使用水或者利用风机彻底清除干净,保证树脂卷能够更好的起到加固作用,保证锚杆拥有更强的锚固力。树脂卷进行搅拌时,搅拌时间控制在15 s左右,搅拌完成后停机操作,不过此时依旧不可以将钻机取下,应当确保钻机依旧维持相对大推力作用。停机以后用力矩扳手上紧锚杆螺母,经过3 h之后再利用力矩扳手将锚杆螺母再次上紧,确保顶部的托板能够和钢筋网紧贴着围岩的表面位置。

2.2 圆钢锚杆施工工艺

在巷道两侧位置使用圆钢锚杆进行支护作业,从两侧的上部位置处的朝着下部位置逐步进行施工,同时从两帮的外部逐渐朝里进行施工。巷道两帮钻孔过程中,通过煤电钻进行钻孔施工,应用尺寸为Φ28 mm钻头进行钻孔作业。在钻孔过程中,应当严格控制确保钻孔的深度值在0~50 mm范围之中,使用水或者利用风机将钻孔彻底清除干净,保证树脂卷能够起到更好的加固作用,保证锚杆拥有更强的锚固力。同样还要应用力矩扳手把锚杆螺母上紧处理,确保托板结构能够和拉伸塑料网紧贴着岩石表面位置,这样才能确保锚杆拥有相对大的初锚力。

2.3 锚索施工工艺

完成锚网支护作业之后,便要开展锚索施工。首先应当对巷道的尺寸进一步进行检查,确保巷道的尺寸能够达到设计相关要求,若是发现未达标位置,应先处理完一些不达标位置后,依照锚索布设的具体要求,确定索眼位置,做好记号。依照设计的锚索眼深度值以及角度值,应用锚杆钻孔设备进行钻孔施工,钻孔中应用的钻头尺寸为Φ28 mm,并且确保长钎杆和短钎杆之间能够配合完成施工作业。在进行锚索安装之间,应当确保钻孔中保持清洁,将钻孔之中残余岩粉或者残余煤粉彻底清除干净,并保证锚固剂能够和锚索眼壁可以充分、牢固的结合。

进行锚索安装作业时,首先将树脂卷放置到锚索眼之中,将锚索的端头顶于树脂卷后端部位,确保树脂卷能够慢慢的被推至锚索眼底部位置。将连接套部件上好,并将其卡于钻机装置之上。开启钻机,在不断旋转的过程中逐步把锚索推到眼底位置。确保树脂卷的搅拌时间应当控制在20~30 s之间,并且确保推力维持60 s左右的时间,确保锚索能够被临时的固定,确保树脂可以充分的凝固,避免锚索出现下滑问题。经过3 min之后,将连接套装置取下来,并且把铁托板与钢槽上好。最后应用千斤顶装置对锚索张拉处理,在张拉拉力值达到了15 t之后将千斤顶装置推出,确保将铁托板和钢筋网能够压实、压紧。

3 支护效果评价

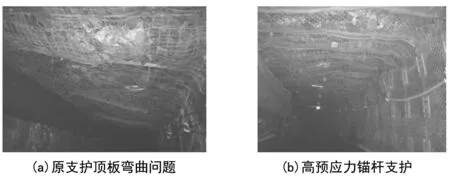

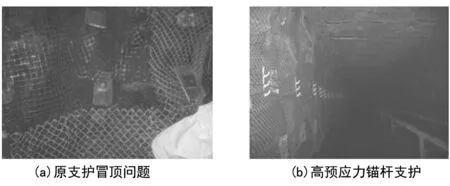

针对运输巷和回风巷采用高预应力锚杆支护施工的支护效果非常显著,在顶板位置和上帮位置处“随掘随冒”以及“片帮严重”的问题得到显著解决,目前顶板位置以及上帮位置等均非常平整,而且巷道的变形量也相对较小,现场效果图如图1、2所示。

图1 工作面辅运巷新旧支护工艺现场照片对比

图2 工作面回风巷新旧支护工艺现场照片对比

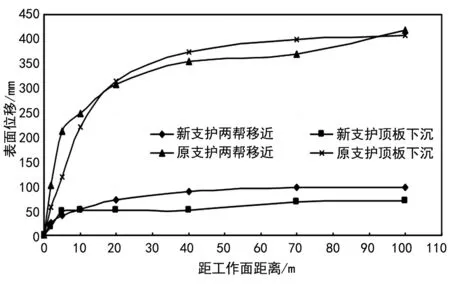

采用高预应力锚杆支护之后,确保围岩强度进一步增加,有效的减少了塑性区区域,可以显著的控制围岩形变,极大减少了顶部以及两帮传递的压力,确保悬顶效应进一步减少。对回风巷的表面位移进一步进行观测,所得观测结果如图3所示。

图3 巷道表面位移对比图

从图中能够看出,巷道原本支护方案下顶板结构的下沉数量为409 mm左右,巷道两帮结构的移近量为420左右。而当采用高预应力锚杆支护工艺之后,巷道的支护效果改进非常显著,巷道顶板结构的下沉量较之前采用锚杆支护时减少了84%左右,而巷道两帮结构的移近量较之前采用锚杆支护时减少了77%左右。这也说明了高预应力锚杆锚索支护系统对围岩变形控制起到较好效果,能有效的改善巷道围岩的应力状态,控制巷道围岩变形,基本保持顶板和两帮煤体完整性,巷道变形量比原支护明显减少,支护效果显著。