一起锅炉锅筒裂纹原因分析

2018-07-11何泾渭韦中悬徐洪涛黄锐钦

何泾渭 韦中悬 徐洪涛 黄锐钦 丁 红

(1.广东省特种设备检测研究院东莞检测院 东莞 523120)

(2.上海理工大学 能源与动力工程学院 上海 200093)

锅炉裂纹事故分析中以对锅壳式锅炉管板裂纹分析最为常见,一些学者[1-4]指出,此处容易产生裂纹是由于存在“入口效应”,管孔处局部水循环不良,并且结垢严重、热负荷大,造成传热恶化,因而使管板管孔容易产生疲劳裂纹。居晓明[5]结合锅炉运行工况对烟管管端产生裂纹的原因进行了分析,包括管端角焊缝部位热应力大、烟管与管板角焊缝应力集中、高温烟区内承压部件水侧结垢与闭塞区内的热疲劳失效和腐蚀疲劳加速裂纹扩展等。张宝祥等[6]分析了一台卧式内燃蒸汽锅炉管板特殊连接环中心出现较多环形裂纹缺陷问题,指出设计与使用不合理导致疲劳裂纹产生,并提出了应对措施。Khalifeh等[7]对循环热水器的管板裂纹进行研究分析,发现裂纹源于焊接区域已穿过管孔,微观结构观察发现粒间和穿晶裂纹,腐蚀产物中存在硫化物,管板表面存在湿碳质沉积,分析指出湿碳质沉积位置过热导致材料处于敏化状态,连多硫酸导致敏化状态下的材料失效,氯化物和腐蚀剂的出现加剧了材料的腐蚀。Ding等[8]对一废热锅炉省煤器管重复性发生腐蚀的原因进行了分析,对从失效管处收集的沉积物进行组织分析,发现了硫化物和氮化物,指出重复性腐蚀是由于硫酸的露点腐蚀,最后对腐蚀的机制进行了详细的讨论,并提出了对策。

TSG G0001—2012《锅炉安全技术监察规程》中规定碳素钢受压元件,其名义壁厚大于30mm的对接接头或者内燃锅炉的筒体、管板的名义壁厚大于20mm的T形接头,应当进行焊后热处理。根据这一规定,据了解,目前大部分锅炉制造厂家对于壁厚为30mm及以下的锅炉元件焊接后不进行焊后热处理,这种情况就会造成锅炉元件存在很大的焊接残余应力。本文通过对某单位热电联产的蒸汽锅炉锅筒环焊缝处产生横向裂纹事故的调查分析,阐述了产生裂纹的可能原因,提出该类锅炉防止裂纹产生的应对措施和方法,对保障锅炉安全运行具有指导意义。

1 事故概况

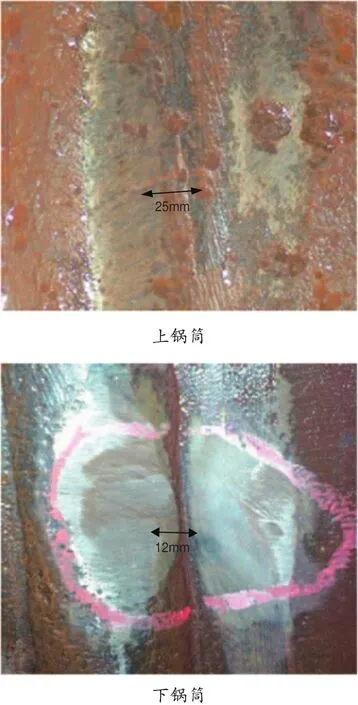

2 0 1 3年6月1 4日,在对东莞市某单位的一台SHF×30-2.45/400-WⅠ型热电联产锅炉进行定期检验时发现,该锅炉上锅筒靠炉右侧封头与筒体对接焊缝处有一条25mm的横向裂纹,下锅筒靠炉右侧的环焊缝处有一条12mm的横向裂纹,经打磨焊缝余高仍未清除(如图1所示)。该锅炉制造时间为2000年4月1日,上下锅筒的材质均为20g,尺寸分别为φ1460×30mm和φ950×25mm。20g属于低碳钢,强度硬度不高,塑性韧性很好,20g的化学成分见表1。

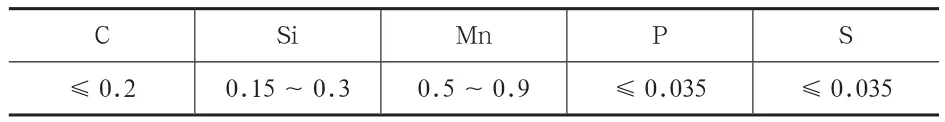

表1 20g化学成分表

图1 磁粉检测裂纹图片

2 原因调查分析

2.1 超声检测

将焊缝余高磨平,对有裂纹磁痕显示部位焊缝进行超声波检测,发现上锅筒缺陷深度最大为1.8mm,下锅筒缺陷深度最大为1.6mm。

2.2 硬度检测

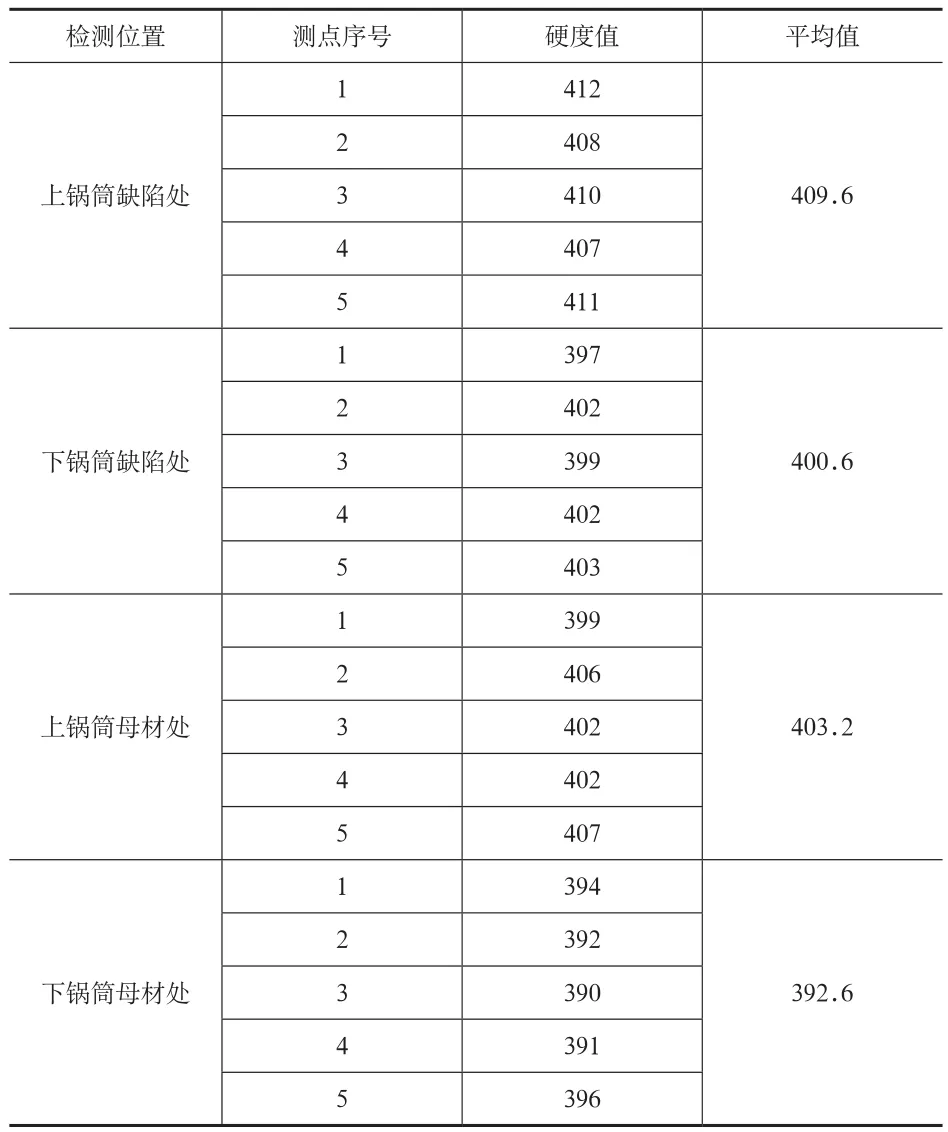

对缺陷位置焊缝表面进行里氏硬度检测,在缺陷位置及正常位置各取5个点进行硬度检测,数据见表2。经数据对比,未见异常。

表2 硬度检测表

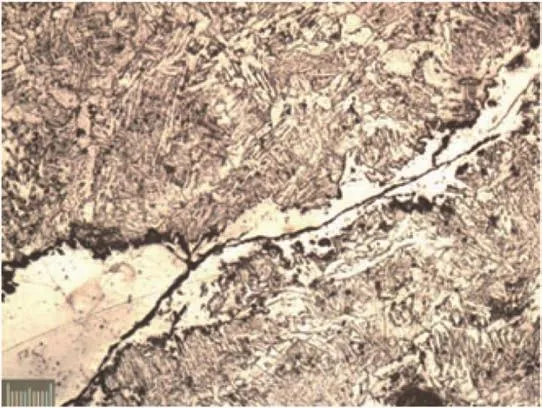

2.3 金相分析

对上锅筒裂纹部位打磨平整光洁后进行金相显微组织检测,结果如图2所示,由图2可得出以下结论:金相组织为铁素体+珠光体+贝氏体,黑色线条为裂纹,裂纹附近区域大部分呈魏氏组织,少部分为贝氏体,魏氏组织为3级。

2.4 运行中工况调查分析

图2 上锅筒裂缝处金相组织

通过与使用单位管理人员及锅炉操作人员交谈并查阅运行记录了解到,该锅炉为备用锅炉,由于企业生产的需要,此锅炉启停频繁,负荷波动较大。

2.5 锅炉制造过程调查分析

通过查阅该锅炉出厂资料,该锅炉生产日期为2 0 00年4月1日,按当时的锅炉技术规范《蒸汽锅炉安全技术监察规程》第77条第一款规定:低碳钢受压元件,其壁厚大于30mm的对接接头或内燃锅炉的筒体或管板的壁厚大于20mm的T形接头,必须进行焊后热处理。根据该条款,锅炉制造企业在实际生产过程中对壁厚为30mm及以下低碳钢受压元件可不进行焊后热处理。该锅炉上、下锅筒的壁厚分别为30mm和25mm,上下锅筒在焊接后没有进行焊后热处理,在与该锅炉制造企业交流核实时也证明了这一点。

焊后热处理的作用:1)松弛焊接残余应力;2)稳定结构的形状和尺寸;3)改善母材、焊接接头的性能;4)提高抗应力腐蚀的能力;5)进一步释放焊缝金属中的有害气体,尤其是氢,防止延迟裂纹的产生;6)有利于消除过热组织。

3 事故结论

通过现场检验和以上调查分析,笔者得出造成锅炉锅筒焊缝裂纹的原因主要有以下三方面:

3.1 焊接残余应力的影响

焊接过程中焊件的温度分布不均匀,由它造成的局部塑性变形和比容不同是产生焊接残余应力的根本原因,因此只要进行焊接操作就一定会有残余应力产生。焊接残余应力对结构有如下影响:

1)对结构或构件的影响。

焊接残余应力是构件还未使用时就已经存在的初应力,在构件使用过程中和所受外力产生的应力相互叠加,使构件产生二次形变和残余应力重新分布,不仅会危害结构的刚度和稳定性,还在介质和温度的共同影响下严重影响构件的抗脆断能力、疲劳强度、高温蠕变开裂和抵抗应力腐蚀开裂的能力。

2)对结构刚度的影响。

因为焊件中的焊接残余应力和外力作用生成的应力产生叠加,造成材料达到它的屈服点,但是焊件的塑性性能无法完全的表现出来,导致局部应力一直上升达到屈服极限,焊件无法继续承载外力,焊件有效的承载面积减少,焊件的刚度也随之减小。

3)对静载强度的影响。

塑性材料在一定情况下会失去塑性或者构件的塑性较低,残余应力会对构件的静力强度产生影响。因为构件不能产生足够的塑性形变,在加载过程中,应力的峰值一直变大,直至达到材料的强度极限后发生损坏。

本缺陷造成的主要原因是上下锅筒焊接后没有进行焊后热处理,存在焊接残余应力。

3.2 运行工况的波动性影响

经调查了解得知,此锅炉为该厂的备用锅炉,启停频繁压力波动较大。由于温度变化产生的温度交变应力和压力频繁变化产生的交变应力,促进了应力集中的封头与筒体的对接焊缝处裂纹的产生。

3.3 魏氏组织的影响

魏氏组织不仅晶粒粗大,而且由于大量铁素体针片形成的脆弱面,大大降低了钢的力学性能特别是冲击韧性和塑性,同时也升高了脆性转折温度,这也会增加对接焊缝处产生裂纹的可能性。

综上所述,锅筒环焊缝处产生裂纹的主要原因是制造过程中未进行焊后热处理和运行过程中频繁启停产生的交变应力共同作用。

4 处理措施

事故原因找到之后,就要采取措施对缺陷部位进行处理:

1)对裂纹区域进行打磨消除缺陷。

2)采取合理的锅炉运行方式,避免锅炉频繁启停和压力频繁波动。

3)对此部位在运行中严格监控,且缩短检验周期,半年一检。

实施以上措施后,此问题得到了彻底解决。2014年2月在对该炉再次进行内部检验时,该部位正常。

5 建议

1)锅炉制造环节中,应对焊件进行焊前预热和焊后缓冷,条件允许下尽可能对焊接接头进行焊后热处理。

2)TSG G0001—2012 《锅炉安全技术监察规程》和TSG G7002—2015 《锅炉定期检验规则》规定电站锅炉内部检验结合锅炉检修同期进行,一般应当每3~6年进行一次。但对于此类未经焊后热处理或使用条件较恶劣的中压锅炉而言,笔者认为时间偏长,建议在《锅炉安全技术监察规程》和《锅炉定期检验规则》修订时相应缩短检测周期,按非电站锅炉的检验周期安排内部检验,以便及时发现事故隐患并进行处理,避免锅炉事故的发生。

[1]邢丽, 王均杰. 一起锅壳式热水锅炉内前管板裂纹事故的分析[J]. 锅炉制造,2014(02):40-41.

[2]范维海. 新型锅壳式蒸汽锅炉管板裂纹漏水原因分析[J]. 工业锅炉,2008(02):50-51.

[3]余世永. 卧式锅壳式锅炉后管板孔桥裂纹成因分析[J]. 能源与环境,2013(06):35.

[4]贾丽花. 锅壳式蒸汽锅炉管板裂纹漏水原因分析[J]. 内蒙古石油化工,2008(21):67.

[5]居晓明. 锅壳式热水锅炉管端裂纹的产生原因与预防[J]. 中国特种设备安全,2013,30(03):51-53.

[6]张宝祥,武要峰,李冬屹,等. 锅壳锅炉特殊连接环处疲劳裂纹的原因分析[J]. 运行与管理,2016(06):65-67.

[7]Khalifeh R, Dehghan Banaraki A, Daneshmanesh H, et al. Stress corrosion cracking of a circulation water heater tubesheet[J]. Engineering Failure Analysis, 2017, 78: 55-66.

[8]Ding Q, Ta X, Yang Z. Failure analysis on abnormal corrosion of economizer tubes in a waste heat boiler[J].Engineering Failure Analysis, 2017, 73: 129-138.