车辆盘式制动器装配防错技术研究

2018-07-11范金辉吴兴尧

苗 卉,范金辉,吴兴尧

(1.浙江亚太机电股份有限公司,浙江 杭州 311203;2.东华大学,上海 201620)

车辆盘式制动器在装配过程中容易出现错装、漏装等问题,即使加强操作人员的培训及奖惩,也不能防止由于人为疏忽造成的错误。防错技术在装配工艺中的有效应用不仅可以防止错误发生,也可以降低生产成本。本文将从紧固件的拧紧,零件的压装,零部件漏装、反装、错装这几个方面研究装配控制方法和参数设置。

1 紧固件拧紧控制方法

轴向夹紧力采用电动拧紧机进行螺栓的装配,扭矩一般有三种控制方法:

(1)扭矩控制法。是最简单、成本最低的控制方法,但是该方法拧紧精度较低,不能充分发挥材料的潜力,易受温度、螺纹精度等因素影响,此种方法已经较少应用在安全件的拧紧上。

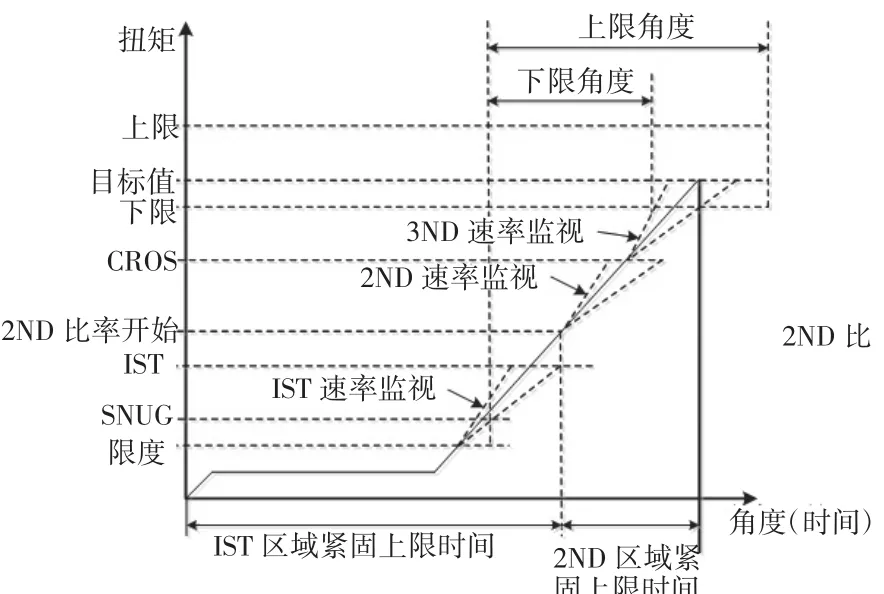

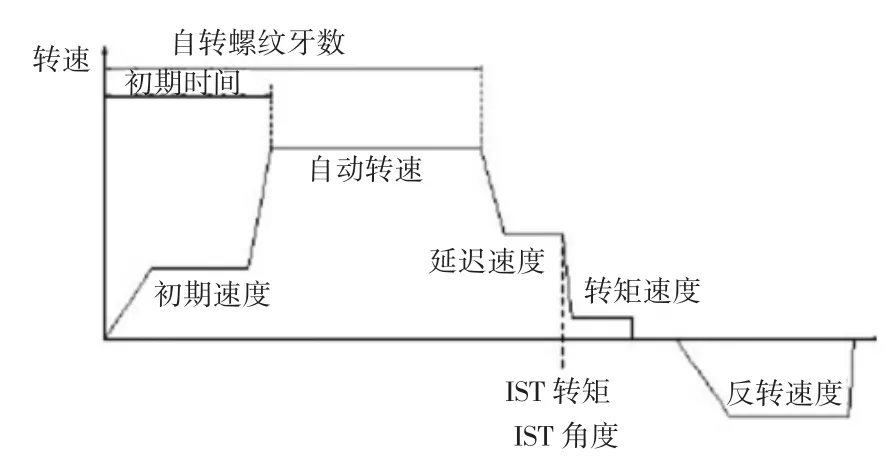

(2)扭矩-转角控制法。首先将螺栓先拧到一个不大的扭矩,再从这一点开始,拧一个规定角度的控制方法[1]。该种方法是基于一定的角度,使螺栓产生一定的轴向伸长及连接件被压缩了,其结果产生一定的螺栓轴向预紧力的关系,经过研究发现这种关系大致成比例关系,因而通过研究扭矩、角度、电机转速各自的控制关系(如图1~图3),收集大量的工艺验证数据,分析得到规定角度,采用这种拧紧方法,可以提高螺栓拧紧精度,而且数值波动范围较小,集中分布在平均值附近。利用角度异常报警,可以辨别异常物料和异常操作,如图4所示,达到不合格产品流出的目的。该种方法是汽车行业目前应用较多的拧紧方法。

(3)伸长量法。这种控制方法目前精度最高,但因为其成本较高,一般应用在高端品牌发动机或其它特殊应用的场合。

图1 扭矩-角度控制关系图Ⅰ

图2 扭矩-角度控制关系图Ⅱ

图3 电机转速控制关系图

图4 扭矩-角度判断区域图

2 零件压装控制方法

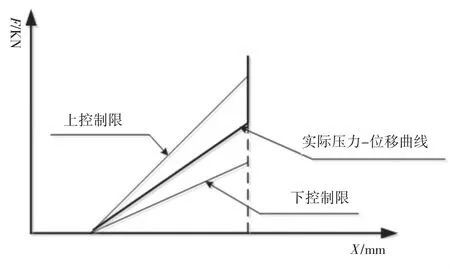

滚针轴承、限位销、孔用挡圈等零件压装均运用压力和位移传感器控制压装质量。下面以滚针轴承(如图5)压装过程为例,研究压力-位移曲线监控方法,实现压装过程的防错。通过做大量的压装试验,PLC控制系统实时采集压入力及压入行程数值,分析数据得到过盈量及配合面都较小以及过盈量及配合面粗糙度都较大情况下的压力-位移曲线,定义为压力-位移曲线上控制限和下控制限(如图6),然后将上控制限和下控制限的曲线输入到压装系统的工控机中,作为工艺参数固定下来,实现对所有滚针轴承压装过程的监控。只有当实际压力-位移曲线处于上控制限和下控制限之间时,工控机才判定压装过程为合格,否则说明滚针轴承或底孔尺寸存在超差情况,工控机会判定压装过程为不合格,这就是应用压力-位移曲线实现防错的原理。

图5 轴承压装示意图

图6 压力-位移曲线上下控制限

3 零部件漏装、反装、错装的控制方法

盘式制动器是保证汽车安全的重要零部件,装配过程中,一些内部较小零件如果出现漏装、反装或错装的现象,有些在后工序采用探测手段也很难探测出来,给客户带来非常大的安全隐患。在视觉系统应用之前,这些基本上是靠人的肉眼、手感来完成,由于工作量大、内容枯燥,即使加强操作人员的培训及奖惩,也不能防止由于人为疏忽造成的错误。但是视觉系统是使用机器代替人眼对零件的漏装、反装及错装进行探测及报错,能够不知疲劳、稳定持续的运行。

一般来说,视觉系统包括照明系统、相机、图形采集卡、图像处理系统等。照明是影响视觉系统输入的重要因素,它直接影响输入数据的质量和应用效果[2]。由于没有通用的照明装置,所以针对每个特定的应用场合,要选择相应的照明装置,以达到最佳效果。相机:按照不同标准可分为标准分辨率数字相机、模拟相机等。要根据不同的实际应用场合选不同的相机。图像采集卡决定了摄像头的接口:黑白、彩色、模拟、数字等等。视觉处理系统集采集卡与处理器于一体。以往计算机速度较慢时,采用视觉处理器加快视觉处理任务。

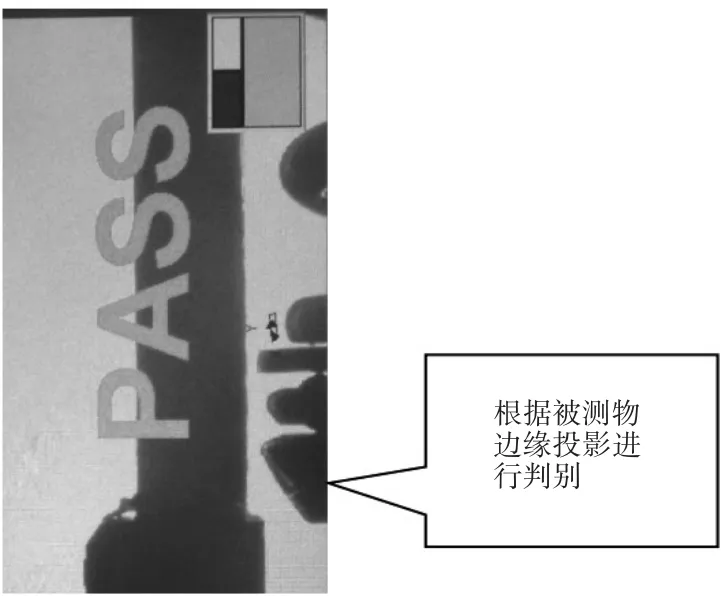

下面以活塞内件反装、漏装(如图7)的检测为例介绍视觉检测技术。在活塞内件里面皮碗和锥形弹簧容易反装,平面轴承及平垫片容易漏装。视觉系统通过各零件的投影不同(如图8)判断各零件是否有反装、漏装。

图7 活塞各组件示意图

图8 活塞内件投影图

该视觉系统主要操作流程为:

(1)把活塞组件放在定位工装上,光敏传感器判断活塞组件已放置到位,PLC发送信号触发视觉系统;

(2)视觉系统启动对零件进行拍摄;

(3)图像采集完成后,对图像进行预设处理;

(4)与标准图片进行比较,实际图形超出标准图片判断范围,即判断为不合格件,并显示不合格位置信息;

(5)用声光报警的形式提示操作人员,且设备无法进行下一动作,必须处理完不合格零件,手动复位后方可进行下一步操作。

该视觉系统的应用,不仅结构简单,操作方便,并且可以实现稳定、连续、可靠的进行各零件装配的检查,有效克服人工装配带来的反装、漏装等不良,帮助企业提升产品品质,提高了生产效率,节约生产成本。

4 结束语

总之,应用更多的防错技术,可以减少浪费,保证产品质量,降低制造成本的目的。但防错技术的应用需要根据实际情况而定,如果使用不当,则可能掩盖生产中出现的缺陷,造成更大的浪费。人会因疏忽犯错,设备也会因为故障或误操作不按照规范工作,因此在防错技术的使用过程中必须对防错装置进行定期的点检和维护,才能保证防错系统正常运转,真正起到防错的作用。