前大梁A冲压工艺改进

2018-07-11韦乐侠

韦乐侠,周 林

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 前言

进入21世纪以来,我国的汽车行业得到飞速发展,新的车型不断出现,市场竞争日益加剧。主机厂为了提升自己的竞争力和生存能力,对零部件的外观和尺寸质量的要求不断提升,同时,也在不断降低零件的采购成本。材料成本占零件生产费用的60%~70%,如何在保证零件外观、尺寸质量的前提下,尽可能的提高材料利用率便成为了零部件生产企业的重中之重。

1 零件及其现有冲压工艺简介

1.1 零件简介

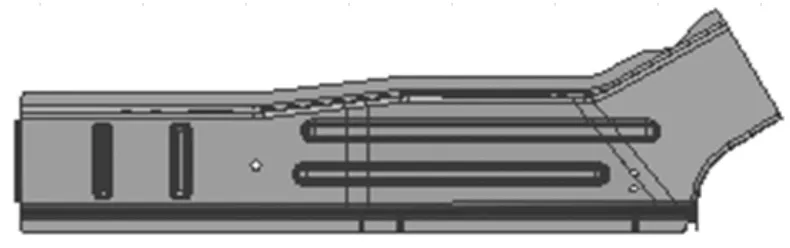

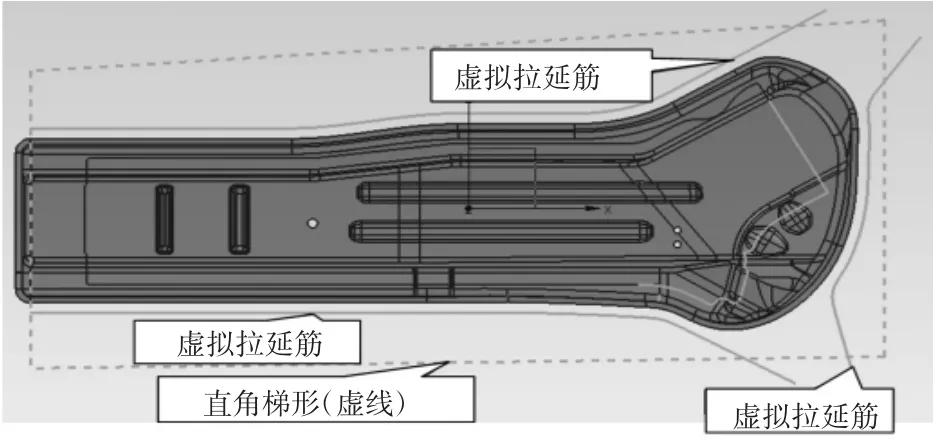

前大梁A是我公司承接的某车型汽车内板件零件,在一辆车中分别有左、右两件,零件外形轮廓呈镜像对称。左/右前大梁A分别隶属于左/右前纵梁总成。零件材质为高屈服强度板料B280VK,料厚1.4 mm,零件简图如图1所示。

图1 前大梁A零件示意图

1.2 零件现有冲压工艺简介

前大梁A的模具是客户开发,我司租借使用.该零件现有的冲压工艺有4道工序(见图2),使用等腰梯形料冲压生产,采用手动线生产零件,需要10名工人,工艺排布很合理,能有效地保证零件质量。

图2 前大梁A的冲压工艺

1.3 模具生产使用的相关信息介绍

自前大梁A量产以来,总产量已经达到65万件,已经超过模具的设计寿命60万件,但其所属车型的销量依然坚挺,从顾客销售部门了解到的未来两年该车型预计还会有30万辆车的销量,即预示模具还需要生产零件约30万件。经我司冲压ME查验模具,现有模具已经比较残破,虽然还能暂时满足生产,但模具多处已经出现严重磨损(见图3),有造成的零件质量下降或模具突然损坏等可能引起停线的风险。为了满足客户的需求,需要立即开发备用模具。

图3 现有前大梁A模具已经出现破损

2 新开发的备用模具需要考虑的一些工艺问题

如上文所述,现有前大梁A的冲压工艺做的很合理,已经稳定生产合格零件数十万件,本次开发备用模,不打算对冲压工艺内容进行更改。但我司在生产过程中发现,该零件的废料比较多,而且采用的是等腰梯形板料,在采购板料时,异形板料的价格比矩形板料要贵10%.公司需要发展,需要利润,新开发的模具要考虑工艺优化,降低生产成本。

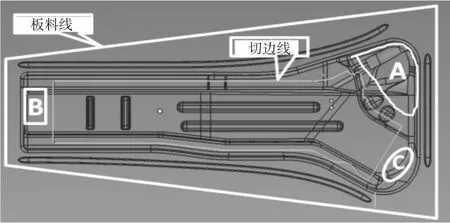

2.1 材料利用率低的原因分析

现有模具的冲压工艺设计的非常好,但模面工程设计不合理,如图4所示,区域A废料太多,而且直接影响到了板料的宽度;区域B废料太多,直接影响了板料的长度;区域C可做进一步优化,可以减少板料长度、宽度。新开发的模具必须优化模面工程,提升材料利用率。

图4 现有模具的拉延模面工程设计不合理

2.2 影响板料采购成本的工艺设想

如2.1中所述,图4中的区域A、C都会影响到板料的宽度,那是不是将区域A、C优化后能使梯形料变成矩形料?或者至少变成直角梯形料呢?这样就可以降低板料的采购成本了。

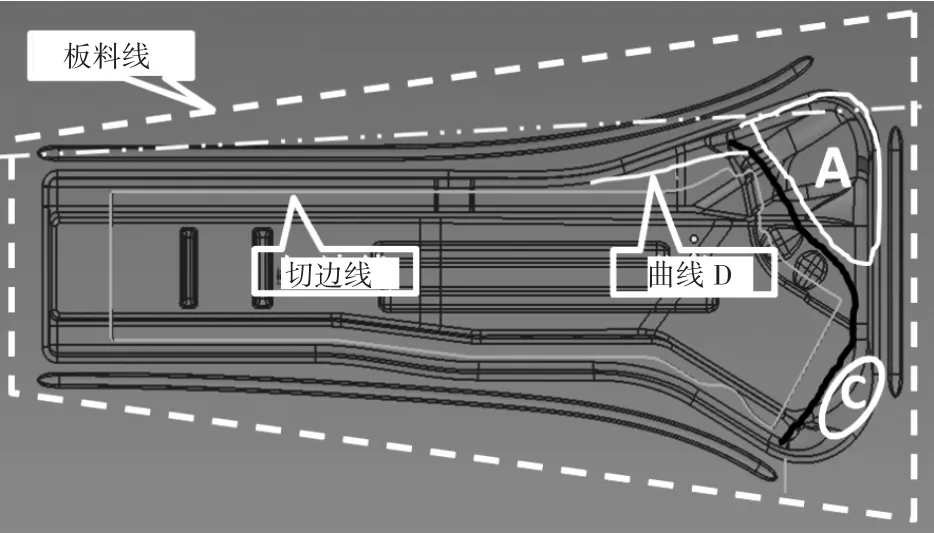

将图4中的区域A、C边缘以圆滑曲线(图5中黑色长曲线)连接后发现,再用曲线D与现有的凸模分模线附件圆角连接,图4中等腰梯形板料上方的斜边大致可以降低到图5的双点划线位置,该点划线与等腰梯形的两条直边已经近似成90°角了。如果该方案可行,我司可采用简单落料模,以无废料落料的方式将一块矩形料落成两块等腰梯形料(见图6),这样也可以降低材料采购的成本。

图5 改变板料形状的工艺设想

图6 直角梯形板料的无废料落料

3 新开发的备用模具的拉延模面工程设计

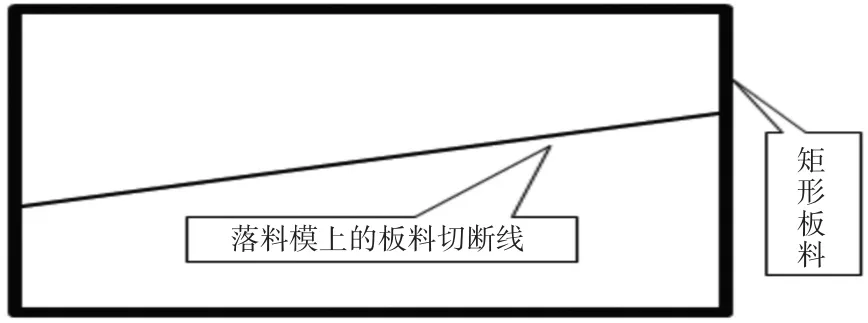

要获得一个良好的覆盖件,关键在于选择合理的冲压方向,增加必要的工艺补充,调节变形阻力,构成一个包容有效的拉延形体,使被拉延材料尽可能地经受充分而均匀的塑性变形,达到最少的材料消耗[1]。根据对现有模具的冲压工艺和模面工程的优劣分析,重新设计拉延模面工程并放置直角梯形板料如图7所示,工艺数模的大端头做了整体的圆弧处理,为了最大可能的提升材料利用率小端头采用开放式拉延,以便在CAE模拟分析时和后期模具调试时精确的缩短等腰梯形板料的直角边尺寸。

图7 新开发的备用模具的拉延模面工程设计

4 新模面工程设计的CAE模拟分析结果

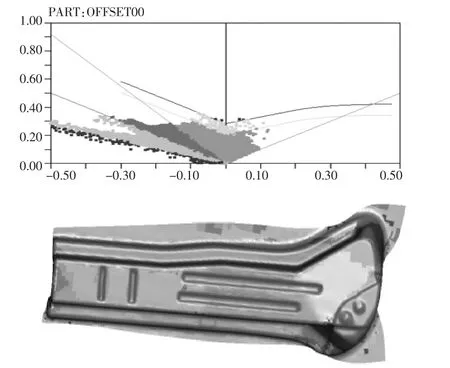

本文选用的CAE软件是DYNAFOEM,因为DYNAFOEM可模拟预压边、拉延、翻边、弯曲、多工步成形等过程,能预测板料起皱、拉裂、回弹、压痕、料厚变化、拉延筋布置及压力机吨位等工艺参数[2],并且,该软件是我公司购买的正版软件。分析结果如图8和图9所示,在拉延件的零件区域并未出现开裂风险,补充面区域出现的开裂风险可以在实际模具调试时通过放大模具圆角、拉延筋形状来消除;零件到底前3 mm并未出现不可接受的起皱,总体来说平整度较好。

(续下图)

(接上图)

图8 新开发的备用模具的拉延CAE分析成型极限图

图9 新开发的备用模具的拉延CAE分析到底前3 mm拉延件表面起皱情况

5 采用新的模面工程开发模具后能产生的价值

比对现有模具,采用新的模面工程开发模具后能产生的价值如表1所示。

表1 现有及采用新模面工程开发模具价值对比

B280VK的卷料价格约为8 000元/t,前大梁A在一辆汽车中分别有左右两件,30万台车需要生产前大梁A共60万件。采用新的模面工程设计拉延模后,经计算,每生产一件前大梁A约能节省材料费用约6元,能节省板料采购费用约0.5元,生产60万件零件,能为公司节省约390万元。

6 结束语

零件生产成本中,材料成本约占60%~70%,如何在零件的冲压工艺开发时,在保证零件外观、尺寸、强度的前提下,尽可能的提高材料利用率、降低生产成本,是工艺人员必须考虑的问题。同时,汽车零部件冲压的技术和CAE分析软件发展至今已经非常成熟,有效地利用身边的成熟资源,在继承、学习前人知识的基础上进行改进,乃至创新,这是年轻技术员快速成长的捷径之一。