660 MW超超临界节流调节机组滑压优化试验研究

2018-07-11郑坚刚张敬坤

郑坚刚,张敬坤

(华能国际电力股份有限公司长兴电厂,浙江 长兴 313100)

0 引言

上汽—西门子660 MW超超临界机组汽轮机采用全周进汽滑压调节方式,调节系统设有2只高压调门(简称高调门),并配有过负荷运行的补汽阀,但补汽阀不适于日常运行机组负荷调节[1-3]。在当前大型机组普遍参与电网调峰运行的环境下,为满足AGC(自动发电系统)和一次调频响应速率的要求,高调门通常留有较大的负荷调节余量,特别是在低负荷时,高调门开度较小,节流损失较大,对机组运行经济性造成不利影响[4-16]。

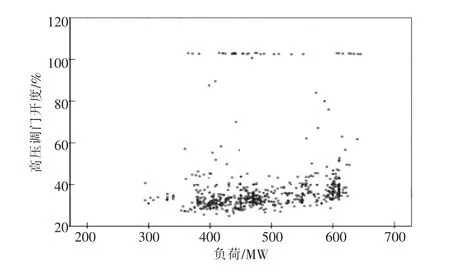

华能长兴发电厂2号汽轮机为上海汽轮机厂生产制造的超超临界、一次中间再热、纯凝汽式汽轮机,2016年7月1日至21日期间通过对高调门开度的连续监测,发现高调门开度大多在36%以下,特别是当机组负荷低于600 MW时,高调门平均开度仅有30%左右,调门节流损失较大,机组运行经济性较低,如图1所示。

图1 华能长兴发电厂2号汽轮机高调门开度分布

为解决上述问题,在各典型负荷点改变主汽压力和阀门开度,进行滑压寻优试验。通过对机组在同一负荷各运行工况下高压缸效率、热耗率等参数的对比和对机组运行安全性、一次调频响应速率的分析,兼顾机组运行经济性和实际可控性,确定各典型负荷点的最佳运行主汽压力值,并以此为基础优化滑压运行曲线。进一步,考虑到当季节变化引起环境温度等气象条件变化时将对机组运行参数产生较大影响,提出滑压运行曲线的实际修正方法,提高了滑压运行曲线的实用性,同时可为同型汽轮机运行方式优化提供借鉴。

1 机组概况

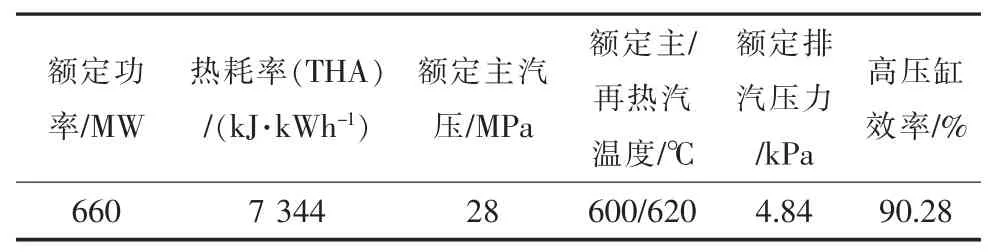

华能长兴发电厂2号汽轮机是上海电气电站设备有限公司汽轮机厂生产制造的超超临界、一次中间再热、单轴、四缸四排汽、双背压、纯凝汽式汽轮机,型号为N660-28/600/620,其主要技术规范见表1。

汽轮机由1个单流圆筒型高压缸,1个双流中压缸,2个双流低压缸组成,汽轮机配汽方式为全周进汽+补汽阀,变压运行,由2个高压调节汽阀和1个补汽阀组成,补汽阀在高于额定负荷660 MW时开启。

汽封系统设计为:高压缸轴封一段漏汽引至中压缸排汽口,高压缸轴封二段漏汽供低压缸自密封用汽,高压缸轴封三段漏汽引至轴封加热器(简称轴加);中压缸轴封一段漏汽供低压缸自密封用汽,中压缸轴封二段漏汽引至轴加;低压缸轴封用汽来自高/中压缸轴封漏汽,末端轴封漏汽引至轴加。

表1 华能长兴发电厂2号汽轮机主要技术规范

回热系统布置有4台低压加热器(简称低加),1台除氧器和3台高压加热器(简称高加),其中3号高加设置外置式蒸汽冷却器,布置在1号高加给水出口后;高加疏水逐级回流至除氧器,5号低加疏水至6号低加,6号低加疏水通过疏水泵引至6号低加出口凝结水管道,7号、8号低加疏水流至疏水加热器,疏水加热器疏水至凝汽器。

给水泵配置为1×100%BMCR(锅炉最大出力工况)容量的汽动给水泵,正常运行汽源为四段抽汽,补充汽源来自再热器冷端(简称冷再)。锅炉引风机为小汽轮机驱动,正常运行汽源为四段抽汽,小汽轮机排汽至自带的凝汽器,凝结水回至主机凝汽器。7号低加出口的凝结水全部引至锅炉侧的低温省煤器,低温省煤器加热后的凝结水返回至6号低加入口。

2 滑压寻优试验

2.1 热力系统测点布置

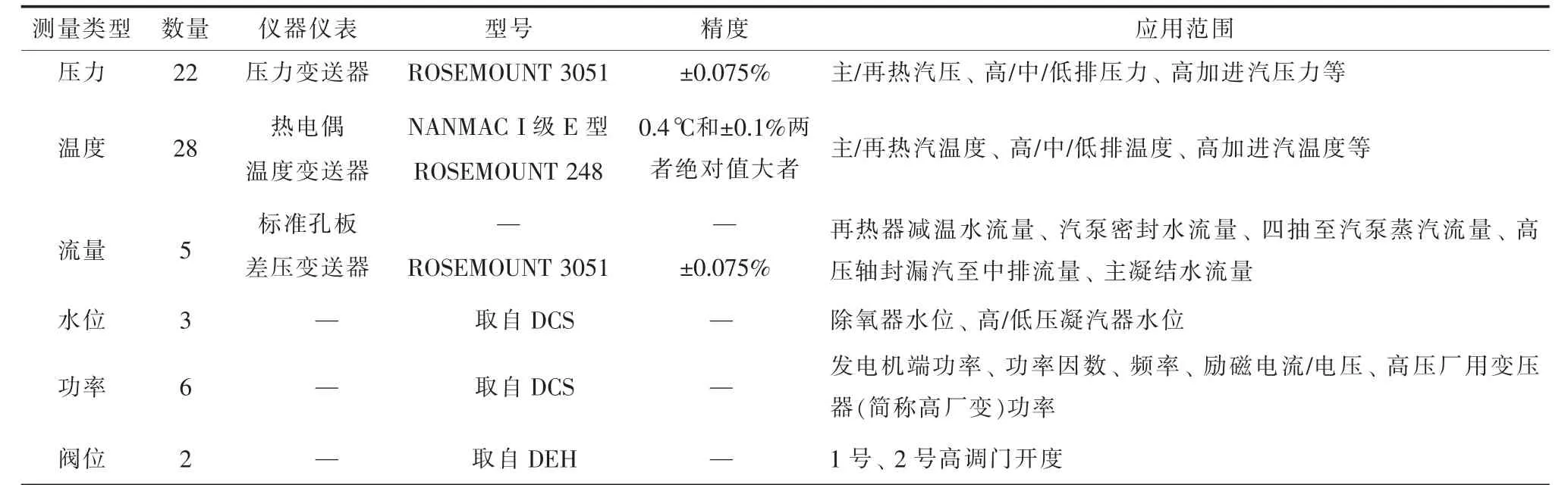

表2 测量仪器仪表主要技术规范及应用范围

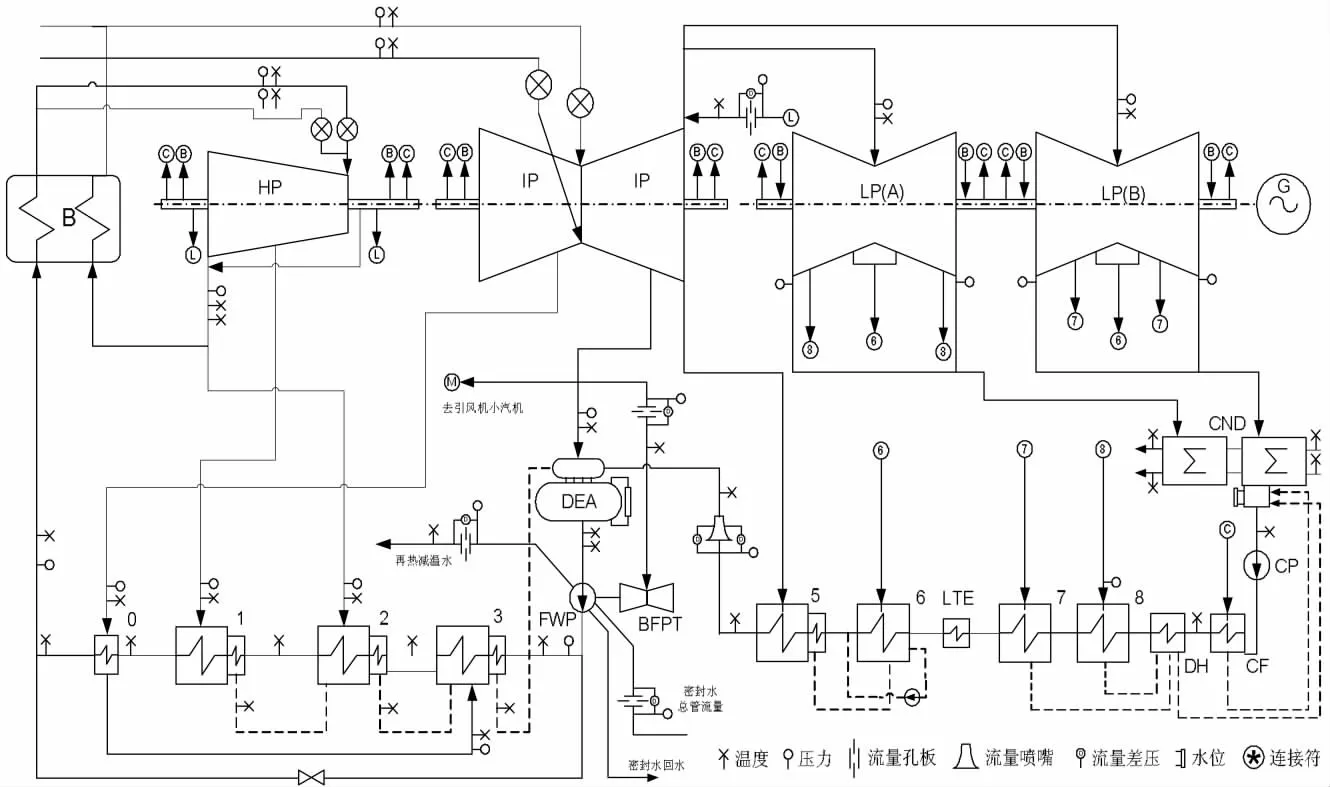

依据ASME PTC6-2004《汽轮机性能试验规程》中汽轮机性能试验的要求[17],对2号机组热力系统布置测点,如图2所示。系统共布置22个压力测点、28个温度测点、5个流量测点、3个水位测点、6个功率测点和2个阀位测点,测量仪器仪表的主要技术规范和应用范围见表2。

2.2 试验方法和数据处理

滑压寻优试验按照阀点和负荷基准进行,选取660 MW,550 MW,440 MW和330 MW 4个典型负荷点,根据实际情况每个负荷点进行3~4个工况试验,各工况对机组主汽压力和阀门开度进行调整改变,其他条件一致。试验前,将凝汽器热井补水至较高水位,以维持试验进行中不向系统内补水,并按试验要求对热力系统进行隔离操作。在试验过程中,除影响机组安全的因素外,不得进行与试验无关的操作,停止向系统外排污、排水、排汽等。当系统和设备正常运行且参数稳定后,确认试验工况满足要求,统一开始采集数据,持续60 min,采集频率均为20 s。

选取数据采集系统记录的每一工况相对稳定的一段连续记录数据求取平均值(按照试验规程,对试验结果主/再热蒸汽温度和低压缸排汽压力进行修正),参照ASME PTC6A-2000算例的方法,进行高压加热器热平衡计算、除氧器热平衡计算、主蒸汽流量计算、再热蒸汽流量计算、试验热耗率和高、中压缸效率计算(各段轴封漏汽流量和门杆漏汽流量根据设计曲线和试验主蒸汽流量来计算)。根据计算结果,综合比较机组运行的经济性和安全性等,分析确定各典型负荷下的最佳运行主汽压力值,绘出优化后的机组滑压运行曲线。

3 试验结果及分析

3.1 各典型负荷工况下试验结果

3.1.1660 MW工况试验结果

图2 试验热力系统及测点布置

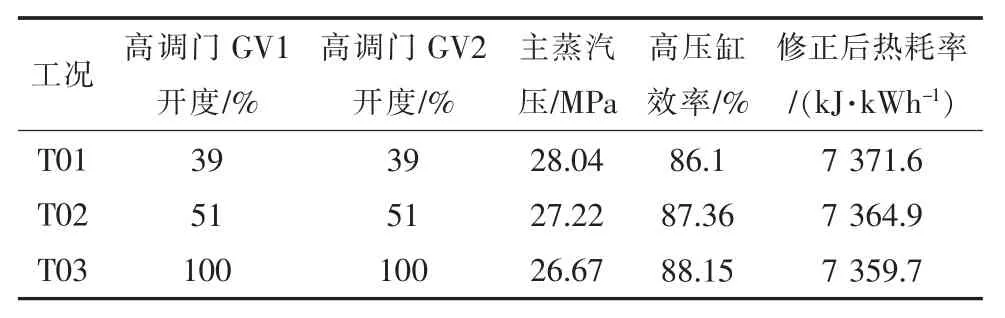

在660 MW负荷下进行了3个不同调门开度下的定滑压工况试验,主蒸汽压力从28.04 MPa滑压到26.67 MPa,变化范围约为1.37 MPa,各工况试验主要结果汇总见表3。由T01工况滑压到T02工况后,主蒸汽压降约0.82 MPa,高调门开度从39%开大到51%,高压缸效率提高了1.26%;当进一步滑压至T03况后,主蒸汽压降约0.55 MPa,此时高调门已达到100%全开状态,高压缸效率达到88.15%,提高了0.79%。

表3 660 MW负荷工况滑压试验主要结果

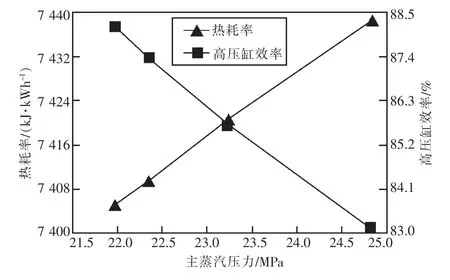

机组热耗率基本随着高调门开度的逐步开大。(高压缸效率的逐步提高)而逐渐降低的,如图3与4所示。由T01工况滑压到T03工况后,热耗率降低约11.9 kJ/kWh,高压缸效率提高约2.05%。

图3 660 MW负荷下热耗率及高压缸效率与主汽压关系

T03工况的主汽压力值约为26.67 MPa,调门为100%全开,高压缸效率最高,热耗率也最低,但实际运行中考虑到机组对负荷升降速率的需求,高调门开度不能在全开状态下运行,且此时高调门极易随着主汽压力的微小变化而大幅度波动。T01工况主汽压力值为28.04 MPa时,调门开度平均值约为39%,高压缸效率为86.1%,机组热耗率为7 371.6 kJ/kWh,此时的高调门开度较为稳定。综合分析认为,在660 MW负荷下,机组的滑压值为28.0 MPa(绝对压力),高调门开度约为39%。

3.1.2550 MW工况试验结果

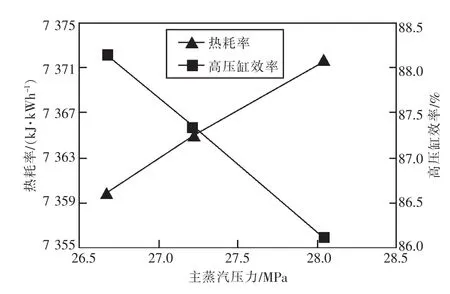

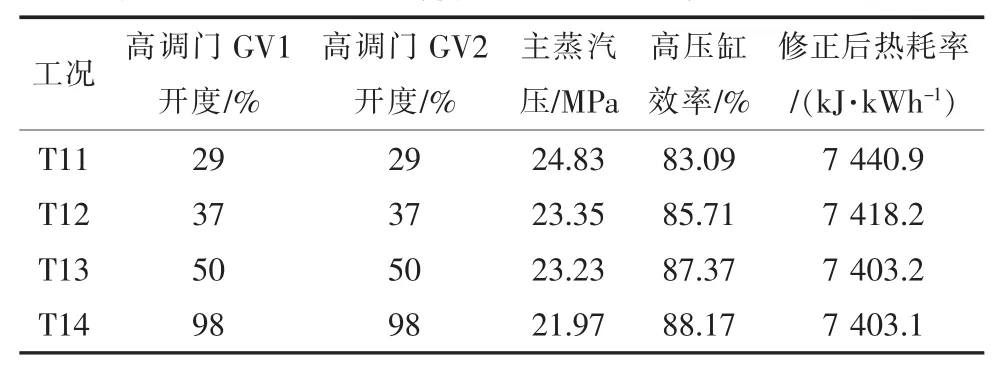

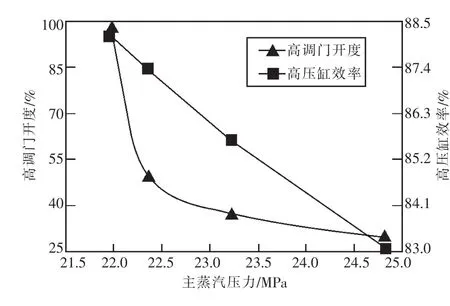

在550 MW负荷下进行了4个不同调门开度下的滑压工况试验,主蒸汽压力从24.83 MPa滑压到21.97 MPa,变化范围约为2.86 MPa,各工况试验主要结果汇总见表4。由T11工况滑压到T12工况后,主蒸汽压降约1.60 MPa,高调门开度从29%开大到37%,高压缸效率提高约2.62%;由T12工况滑压到T13工况后,主蒸汽压降约0.88 MPa,高调门开大至约为50%,高压缸效率提高约1.66%;当进一步滑压至T14况后,主蒸汽压降约0.38 MPa,高调门已基本全开,高压缸效率达到最高为88.17%,提高约0.8%。

表4 550 MW负荷工况滑压试验主要结果

机组热耗率基本随着高调门开度的逐步开大,高压缸效率的逐步提高而逐渐降低的,如图5与6所示。由T11工况滑压到T14工况后,热耗率降低约37.8 kJ/kWh,高压缸效率提高约5.08%。

T14工况的主汽压力值约为21.97 MPa,调门已基本全开,高压缸效率最高,热耗率也最低,但实际运行中考虑到机组对负荷升降速率的需求,高调门开度不能在全开状态下运行,且此时高调门极易随着主汽压力的微小变化而波动。综合分析认为,在550 MW负荷下,机组的滑压值取为22.9 MPa(绝对压力),高调门开度约为40%。

3.1.3440 MW工况试验结果

图5 550 MW负荷下热耗率及高压缸效率与主汽压力关系

图6 550 MW负荷下高调门开度及高压缸效率与主汽压力关系

图7 440 MW负荷下热耗率及高压缸效率与主汽压力关系

图8 440 MW负荷下高调门开度及高压缸效率与主汽压力关系

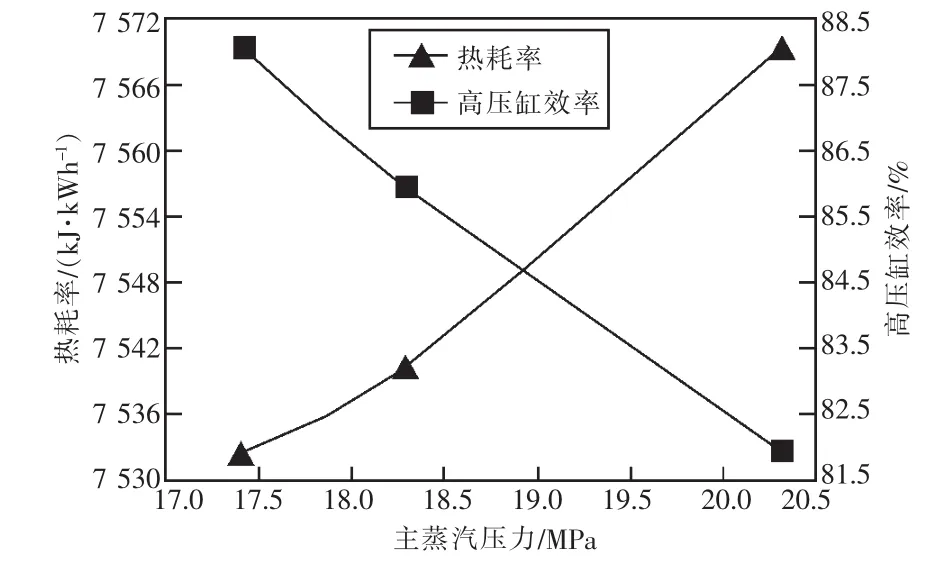

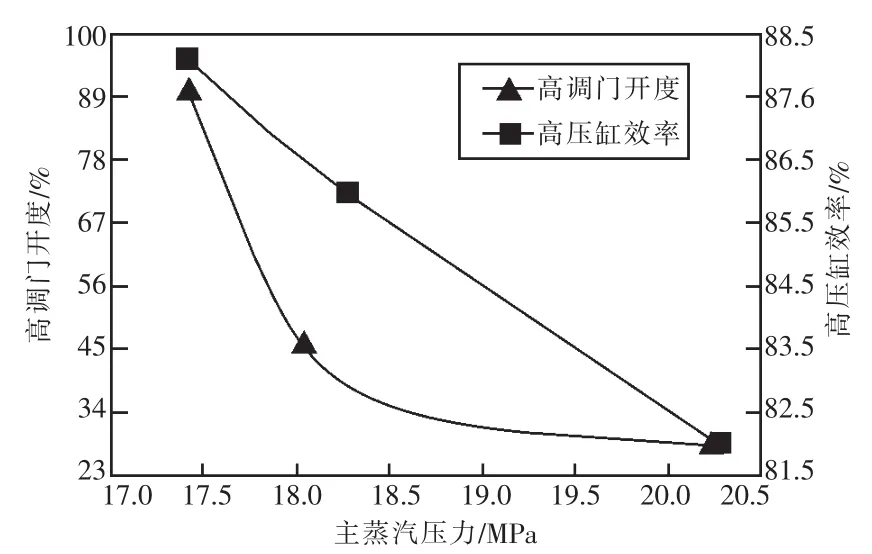

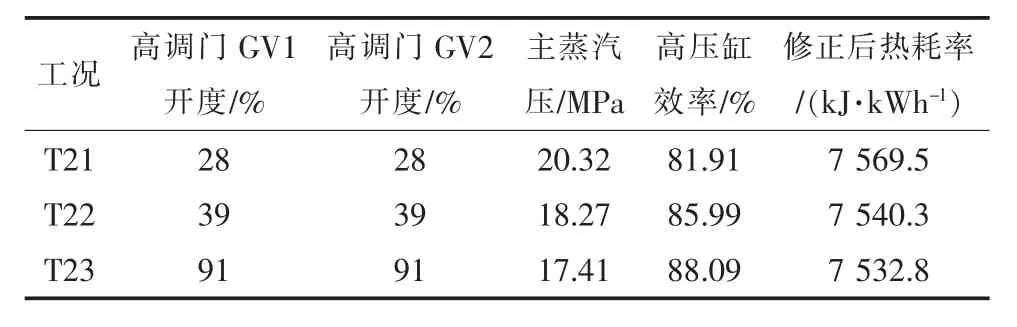

在440 MW负荷下共计进行了3个滑压工况的试验,主蒸汽压力从20.32 MPa滑压到17.41 MPa,变化范围约为2.91 MPa,各工况试验主要结果汇总见表5。由T21工况滑压到T22工况后,主蒸汽压降约2.05 MPa,高调门开度从28%开大到39%,高压缸效率提高约4.08%;当进一步滑压至T23工况后,主蒸汽压降约0.86 MPa,高调门已基本全开,高压缸效率达到88.09%,提高了2.10%。

表5 440 MW负荷工况滑压试验主要结果

机组热耗率基本随着高调门开度的逐步开大,高压缸效率的逐步提高而逐渐降低的,如图7与8所示。由T21工况滑压到T23工况后,热耗率降低约36.7 kJ/kWh,高压缸效率提高约6.18%。

T23工况的主汽压力值约为17.41 MPa,调门开度平均值约为91%,高压缸效率最高,热耗率也最低,但实际运行中考虑到机组对负荷升降速率的需求,高调门开度不能在全开状态下运行,且此时高调门极易随着主汽压力的微小变化而波动。T22工况主汽压力值为18.27 MPa时,调门开度平均值约为39%,高压缸效率为85.99%,热耗率为7 540.3 kJ/kWh,此时的高调门开度相对较为稳定。综合分析认为,在440 MW负荷下,机组的滑压值取为18.1 MPa(绝对压力),高调门开度约为40%。

3.1.4330 MW工况试验结果

330 MW负荷工况只完成了1个工况的试验,工况主蒸汽压力为正常运行设定压力。在进行第2个工况时,主蒸汽压力滑压至12.50 MPa左右,高调门开度约39%,此时给水泵汽轮机转速已降至约3 080 r/min(给水泵汽轮机转速不能低于3 000 r/min),给水泵再循环调门已开至68%,出于安全运行考虑,此工况不再继续进行。根据机组实际运行情况,综合分析认为,在330 MW负荷下,机组的滑压值取为13.0 MPa(绝对压力),高调门开度约为36%。

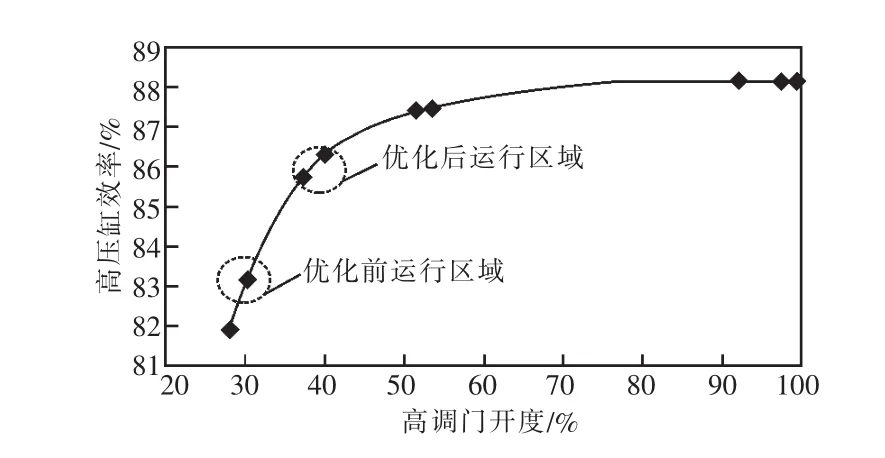

3.2 高压缸效率与高调门开度的分析

高调门GV1和GV2同时开启和关闭且开度一致,补汽阀在额定负荷以下时处于关闭状态。在日常运行工况下,在一定负荷时主汽压力变化导致高调门开度变化,高压缸效率随之变化,如图9所示。在部分负荷下运行时,机组在优化前的高调门开度普遍运行在30%左右,高压缸效率对应约为83%;优化后的高调门开度则运行在40%左右,高压缸效率对应约为86%,高压缸效率平均提高约3%。

图9 高压缸效率与高压调门开度的关系

3.3 滑压运行曲线优化

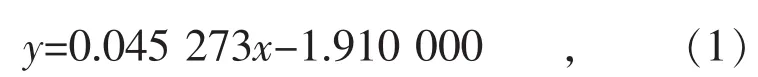

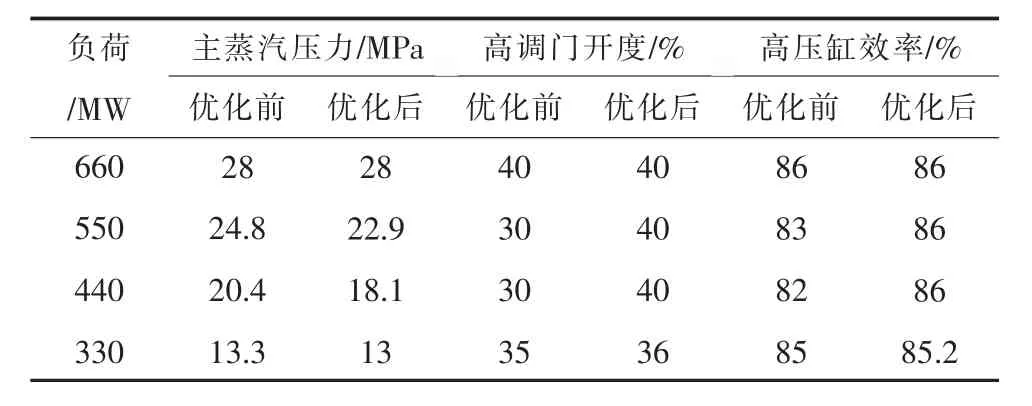

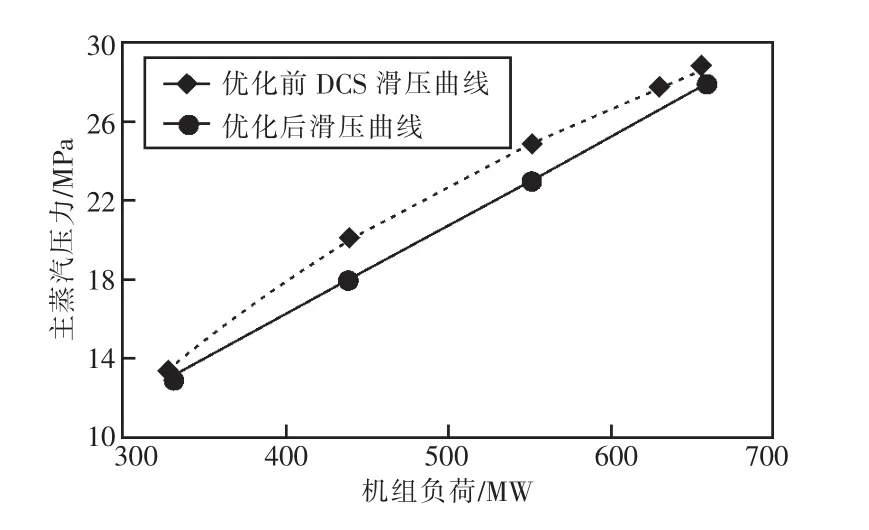

通过上述分析,对汽轮机在各负荷下的滑压参数进行优化,如表6所示。在各负荷工况时,目前设定的主蒸汽压力滑压值偏高在0~2.3 MPa之间,高压缸效率较低;优化后高调门的开度均保持在36%~40%之间,此时高压缸效率保持在86%的高效运行区域,机组热耗率降低,折合供电标准煤耗率可下降0.4~1.1 g/kWh,优化后的滑压运行曲线如图10所示。优化后的滑压运行曲线函数为:

式中:y为主蒸汽压力;x为机组负荷,330≤x≤660。

表6 机组在各负荷下的滑压参数对比

图10 优化试验得出的滑压曲线

3.4 变季节下的滑压曲线修正应用

值得注意的是,机组进行滑压优化试验期间的机组背压约为5.0 kPa左右,优化曲线代表了在试验期间平均背压下的机组最优运行状态,而当季节变化引起环境温度等气象条件变化时机组的运行背压将发生变化,从而使得同负荷下的主蒸汽流量将发生变化,如果此时仍然按照试验得出的滑压曲线来运行主汽压力,相应机组的高调门开度会变化,将导致机组运行点偏离优化试验所得出的优化点。因此,在实际运行中应当对滑压曲线进行修正。

在实际运行中,当机组背压受外界影响而比试验期间更高(如夏季)或更低(如冬季)时,可依据“高调门开度不变”的原则,通过设置压力偏置,提高或降低主蒸汽压力的实际运行值,使高调门开度仍然保持在40%左右。

4 结论

针对华能长兴发电厂2号超超临界汽轮机滑压运行中高压调门开度偏小的问题进行研究,理论分析和试验研究结果如下:

(1)根据机组滑压寻优试验结果,在各典型工况点最优滑压值的基础上对滑压运行曲线进行拟合分析,确定滑压运行曲线最优函数为y=0.045 273x-1.910 000(其中:y为主蒸汽压力;x为机组负荷, 330≤x≤660)。

(2)优化后高调门开度保持在36%~40%间,高压缸效率保持在86%的高效运行区域,机组热耗率降低,折合供电标准煤耗率可下降0.4~1.1 g/kWh,经济性进一步得到提高。

(3)在实际运行中,当机组背压受外界影响比试验期间更高(如夏季)或更低(如冬季)时,可依据“高调门开度不变”的原则,通过设置压力偏置,提高或降低主蒸汽压力的实际运行值,使高调门开度仍然保持在40%左右。