火力发电厂末级过热器短期超温失效分析及预防措施

2018-07-11张海军田永财

张海军,田永财

(1.国家电投集团宁夏能源铝业有限公司临河发电分公司,银川 751400;2.宁夏英力特化工股份有限公司热电分公司,宁夏 石嘴山 753600)

0 引言

发电厂锅炉受热面爆管严重影响着电力安全生产,制约着企业发展,并且呈逐年增高的趋势。尤其超温引起的爆管,在爆管事故中占比较高。短期超温爆管是一种常见的受热面失效类型,原因往往是管内工质传热短时间恶化,管壁温度急剧上升,金属性抗拉强度随之下降,最终导致爆管。研究此类爆管的机理和特征有助于提出针对性的预防措施,从而最大程度地避免受热面短期超温爆管,提升机组的可靠性。

1 设备概况

某发电厂锅炉系超临界压力、单炉膛、一次中间再热、平衡通风、固态排渣、π型布置的直流、褐煤锅炉。锅炉采用墙式切圆方式燃烧,主燃烧器布置在水冷壁的四面墙上。该锅炉在运行中末级过热器管突然发生爆管,随即紧急停炉。该过热器管材质为SA213-T91,规格为Φ50 mm×10 mm,为查明此次爆管原因,对泄漏管段进行了全面检验、分析。

2 检查分析

2.1 宏观检查及几何尺寸测量

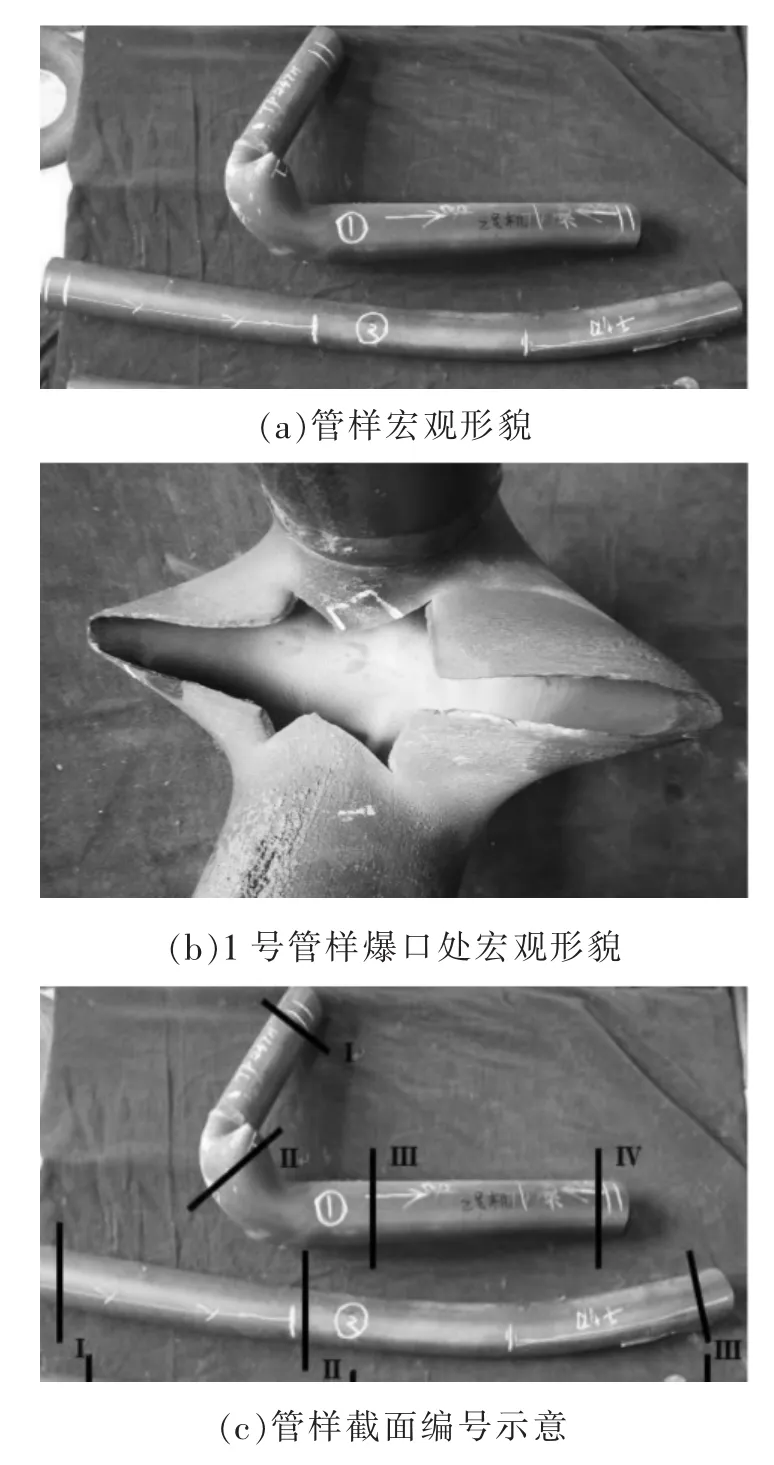

为详细了解管样情况,将爆管管段切割为1与2号管样,见图1。1号管样为爆管样,爆口位于向火侧,呈喇叭状,管壁减薄明显,爆口边缘锋利,与文献[1-3]研究一致。张口宽约150 mm,外壁有氧化皮和红褐色锈层,且存在纵向裂纹,爆口右侧胀粗明显。2号管样是爆口临近部位管样,长约700 mm,弯曲是因为爆管后受力引起的。

图1 爆管管段宏观形貌

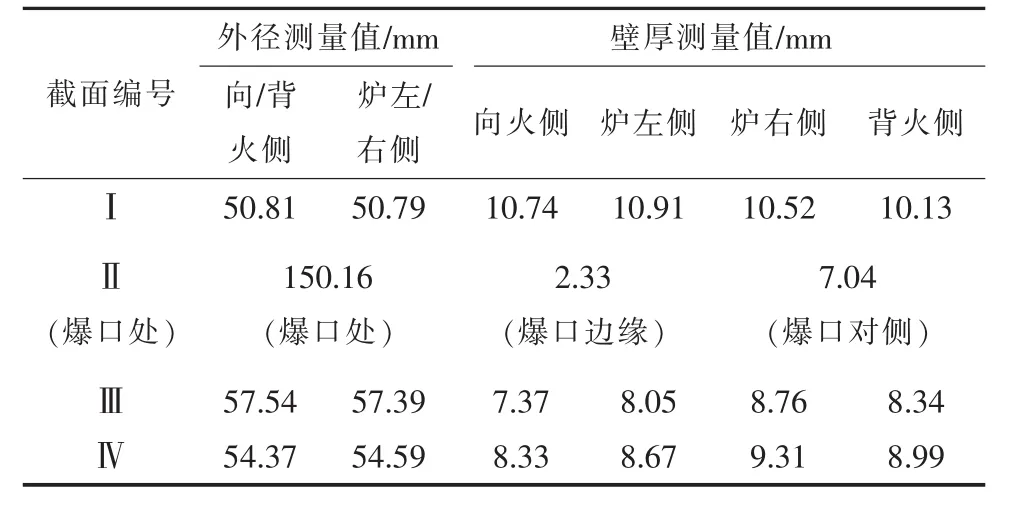

对爆管管样外径进行测量,管样截面编号见图1(c),测量结果见表1。由测量结果可知:1号管样爆口处最大蠕变应变为200.32%,表明1号管样最大蠕变应变明显超出DL/T 438-2016《火力发电厂金属技术监督规程》[4]中对T91类管子外径蠕变应变不大于1.2%的规定。1号管样向火侧爆口边缘处最小壁厚为2.33 mm,壁厚减薄率为76.7%,其余位置壁厚值在7.04~10.91 mm之间,由上可知,1号管样爆口处明显减薄,不满足DL/T 939-2005《火力发电厂锅炉受热面管监督检验技术导则》[5]规定的高温段过热器管壁厚减薄量不应超过设计壁厚的20%的要求。综上所述,1号管样发生了明显蠕胀。

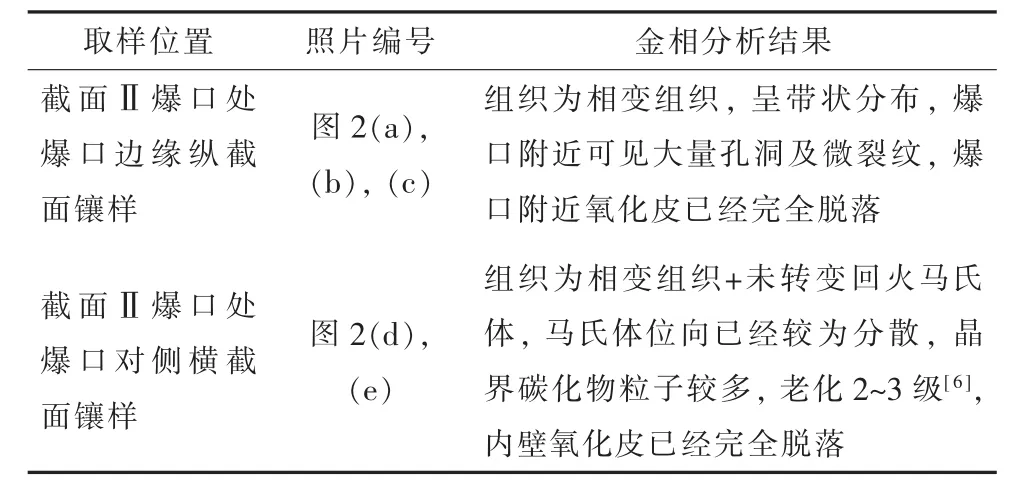

2.2 金相分析

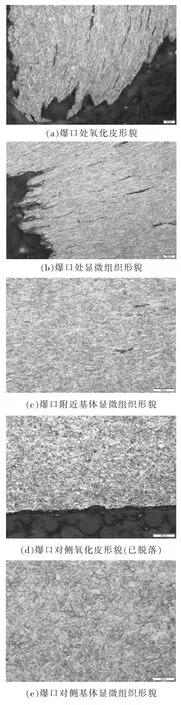

对爆管管样取金相样经过粗磨、细磨、抛光、腐蚀后,在金相显微镜下进行氧化皮形貌和显微组织形貌观察,分析结果见表2,显微组织照片见图2。

表1 1号管段几何尺寸测量结果

表2 1号管样金相样取样情况、分析结果

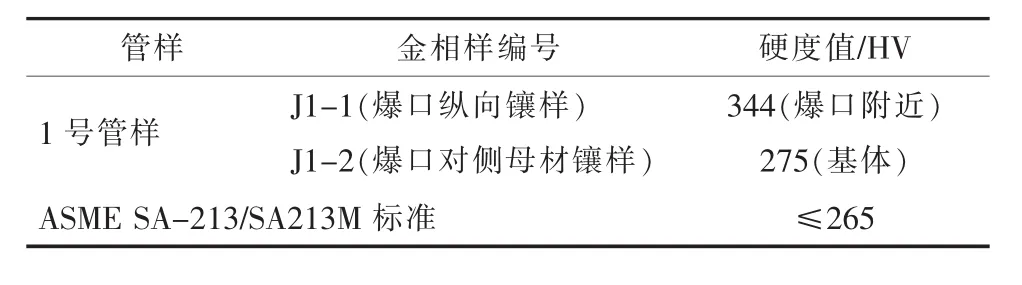

2.3 硬度试验

对各金相样按照GB/T 4340.1-2009《金属材料维氏硬度实验第1部分:试验方法》[7]进行维氏硬度试验,试验结果见表3。由表可知:1号管样爆口处的硬度值均高于ASME SA-213/SA213M《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》[8]对新钢管的硬度值要求,尤其是爆口边缘处的硬度值明显高于标准要求,这是由于汽水喷射在了处于相变温度以上的爆管处管子,犹如发生了不同程度的淬火所致。

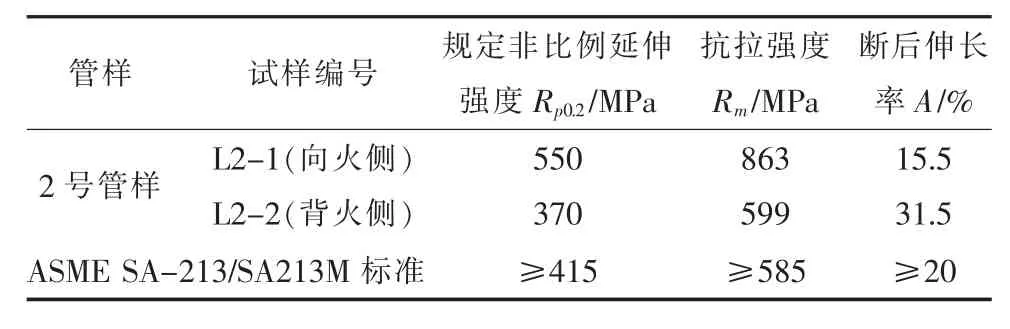

2.4 拉伸性能试验

由于1号管样已爆裂,因此从2号管样的向火侧和背火侧各取1个试样,按照GB/T 228-2002《金属材料室温拉伸试验方法》[9]进行室温拉伸试验,试验结果见表4。由表4可知:2号管样T91管段向火侧的断后伸长率以及背火侧的规定非比例延伸强度均低于文献[8]对新钢管要求下限;且其向火侧的规定非比例延伸强度和抗拉强度远高于背火侧,断后延伸率远低于背火侧,这与管子的组织相变有关。

图2 显微组织形貌

表3 金相样硬度值检测结果

表4 拉伸性能试验结果

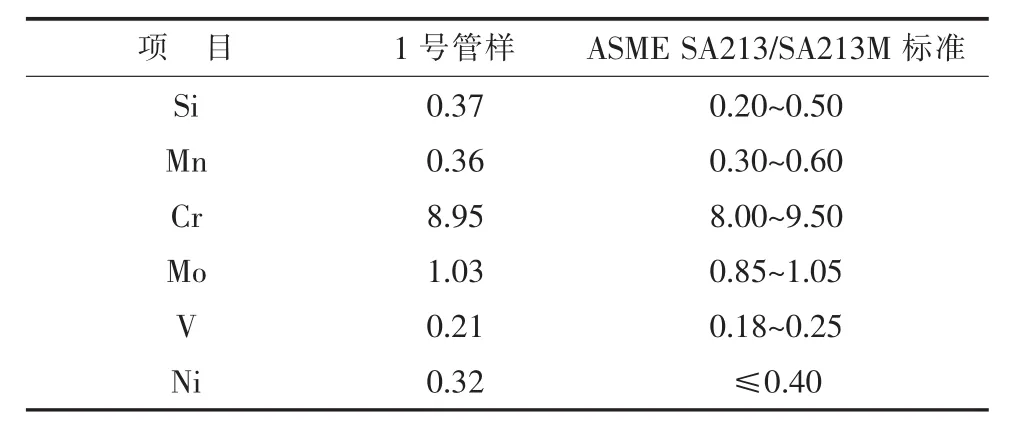

2.5 化学元素分析

对1号管样进行了X射线能谱半定量分析,分析结果见表5。由表5可知:所检管样合金元素符合文献[8]对T91的要求。

表5 主要合金成份分析结果%

2.6 扫描电镜分析

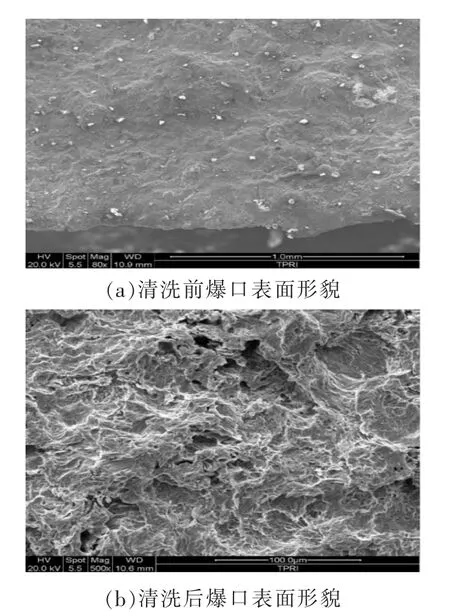

在SEM(扫描电子显微镜)下对1号管样爆口进行观察。发现爆口表面有较厚垢层,清洗前后爆口表面形貌见图3所示。由图3可知,爆口为准解理+孔洞形貌,未见蠕变孔洞,断口存在的孔洞是大变形情况下晶间产生的孔洞。

3 分析探讨

管样胀粗明显,爆口呈喇叭形,其边缘锋利。爆口处组织为相变组织,呈带状分布,爆口附近可见大量孔洞及微裂纹,孔洞为大塑性变形下形成的孔洞,爆口呈准解理形貌,爆口处硬度值明显超出标准要求,且爆口附近的硬度值不均匀,局部硬度值远高于相关标准要求上限,爆口附近力学性能异常,以上现象均为典型的短时过热爆管的特征。表明末级过热器管在运行过程中,冷却条件恶化、干烧,使管壁温度短期内突然升高,温度达到临界点以上,钢的抗拉强度急剧下降,管子应力超过屈服极限,产生剪切断裂而爆管,由于短时超温的管壁温度高于Ac3(上临界点温度)[10],因此爆口边缘处存在完全相变组织,而处于相变温度以上的管子,在爆管时的汽水喷射犹如不同程度的淬火,使得爆口周围管材的硬度值明显增加[11]。因此,该锅炉末级过热器爆管是短时过热所致的短期超温爆管。

图3 爆口表面形貌

4 预防短期超温爆管的措施

(1)建议每次检修期间对管屏进行宏观检查、管径测量并进一步取样进行比对分析,实行管子全寿命期动态管理。同时加大氧化皮检测力度,防止内部氧化物堆积造成管子短期过热从而导致爆管。

(2)锅炉运行中严格控制蒸汽温度和金属壁温,严禁超温运行[12],最大程度地抑制氧化皮产生,改善锅炉燃烧和调整运行控制技术,增加温度监测点[13]。完善考核制度,将管屏温度纳入小指标考核体系[14]。

(3)建立受热面管理档案,对受热面管失效原因、次数、位置等信息进行统计分析,对管子寿命、泄露风险进行评估和预测。在设计制造、安装、检修、运行环节采取提高质量和预防性措施[15],防止发生爆管,确保机组安全稳定运行。

5 结语

锅炉受热面爆管严重威胁着机组安全稳定运行,在给发电厂带来巨大经济损失的同时可能导致设备损坏和人员伤亡。针对此次事故,发电厂应加强技术监督、可靠性管理和采取针对性措施,从而最大程度地避免爆管事故的发生。