火力发电厂新型串级前馈自动加氧系统的改造与应用

2018-07-11谢宙桦董勇卫吴再灿张剑民

戴 旭,谢宙桦,董勇卫,吴再灿,张剑民

(1.华能国际电力股份有限公司长兴电厂,浙江 长兴 313105;2.西安热工研究院有限公司,西安 710032)

0 引言

OT(给水加氧处理)技术可以减少锅炉内部沉积物,降低腐蚀损坏,同时降低锅炉的清洗频率,延长凝结水净化装置的运行周期,还可以解决直流炉炉管以及加热器压降快速升高等问题。目前,虽然OT技术应用广泛[1-2],但是由于加氧设备的局限性和控制技术的不完善,使得加氧过程的控制不理想,运行过程中过分依靠人工维护和干预,使OT技术的效果大打折扣。华能长兴发电厂通过对加氧设备和控制的改造,应用流量传感器和新型控制算法,提高了溶氧值的稳定性,同时减少了运行人员的工作量。

1 影响溶氧波动的原因

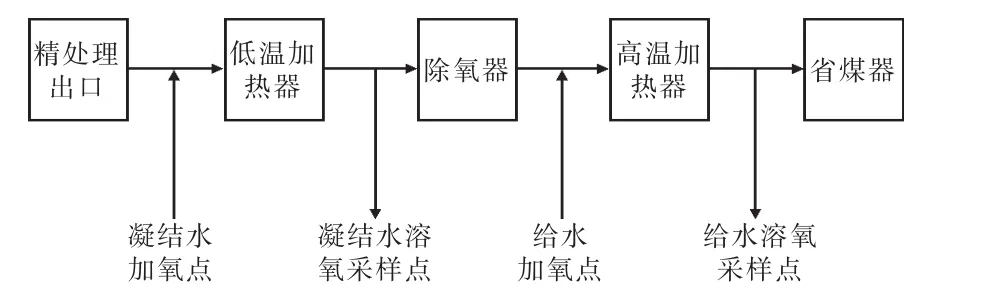

锅炉加氧[3]是指通过在锅炉工艺设计的2处加氧点,即给水加氧点和凝结水加氧点进行氧气的加入,通过向换热管表面不断地均匀提供氧气,使其表面形成致密而稳定的氧化膜,起到保护性的作用。锅炉的加氧系统如图1所示。

图1 锅炉加氧系统

根据图1可知,锅炉加氧属于一个滞后性较大的系统,主要是因为加氧点和采样点之间距离较长。同时,影响溶氧稳定的原因还有负荷的变化,当负荷产生变化时,给水流量发生改变,且系统压力发生变化,影响加氧量的稳定性,导致溶氧发生波动[4]。

2 加氧系统的改进思路

影响溶氧稳定性具体有以下3个因素[5]:系统压力的变化、给水流量的变化、加氧系统的滞后性。

2.1 系统压力的变化

当系统压力发生变化时,由于加氧设备的管路距离长,且压差发生改变,会影响加氧量的准确性,使溶氧发生改变[6]。所以加氧设备的改进采用以下2种解决办法。

2.1.1增加就地稳压柜

加氧设备是由汇流排、控制柜和就地稳压柜组成的。其中汇流排经过两级减压,使得进入控制柜的压力达到恒定值,凝结水一般在4.5 MPa,给水在2.5 MPa。在控制柜内部增加稳压阀,维持控制柜入口和出口之间的压差在0.5 MPa,即控制柜出口的凝结水侧压力在4 MPa,给水侧在2 MPa。再在加氧点处增加稳压柜,保证进入加氧点的压力稳定,即凝水稳压柜在3.5 MPa,给水稳压柜在1.5 MPa。通过以上二级减压和二级稳压,大大减小了因加氧管道过长、系统压力波动对加氧量稳定性的影响。

2.1.2微量加氧量采样及控制

加氧设备增加了微量流量采样装置,使得对流量的控制形成了闭环回路,微量流量采样装置要求的压差在0.3~1.0 MPa之间,将加氧量信号采集传入控制器,方便对系统加氧量的准确控制,由此改善了加氧量在压差改变后,无法达到设定值而影响溶氧值波动的的问题[7]。

2.2 给水流量和系统滞后性

针对负荷发生变化时,给水流量改变引起的溶氧值波动和加氧系统自身的滞后性问题,通过对控制算法进行改进,使其控制性能得到改进。

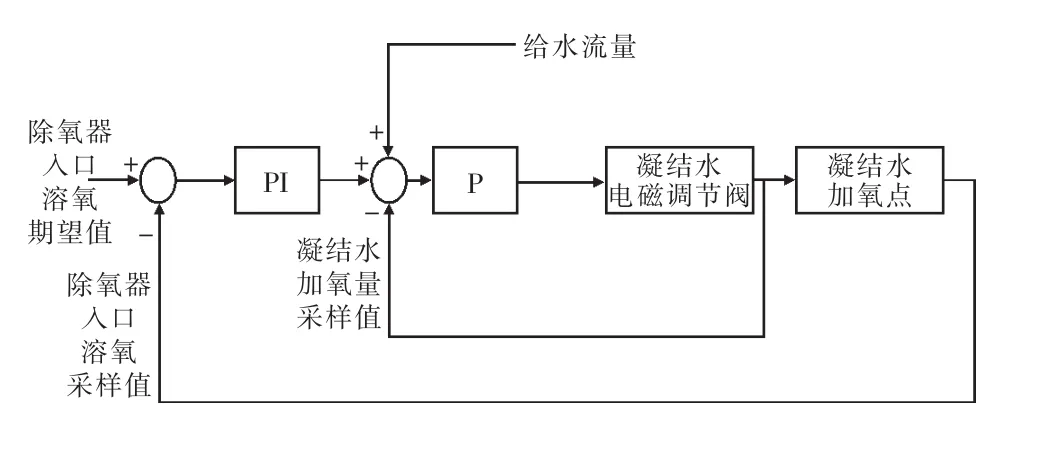

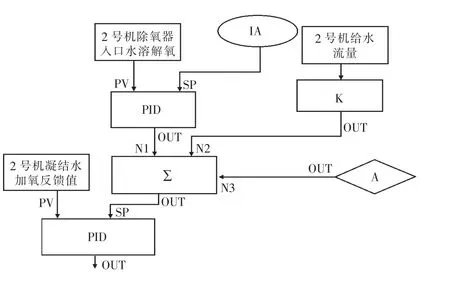

传统的单闭环PID(比例-积分-微分)算法无法在给水流量发生变化时,使溶氧值快速地达到期望值,通过加入给水流量的前馈量,同时由于增加了微量流量信号,采用能够更好解决滞后性问题的串级+前馈控制算法,起到了改善控制效果的作用,控制逻辑如图2所示。

图2 加氧设备控制逻辑

如图2所示,采用串级+前馈的控制算法,串级中的外环控制使用的是PI算法块,可以增强系统的稳定性,同时加上给水流量的前馈信号,使得在负荷发生变化时能够让控制系统直接快速地增减加氧量;串级的内环控制器选用的是P算法块,可以增加系统的快速性,使得加氧量快速且准确地进入加氧点。

3 设备的改进应用

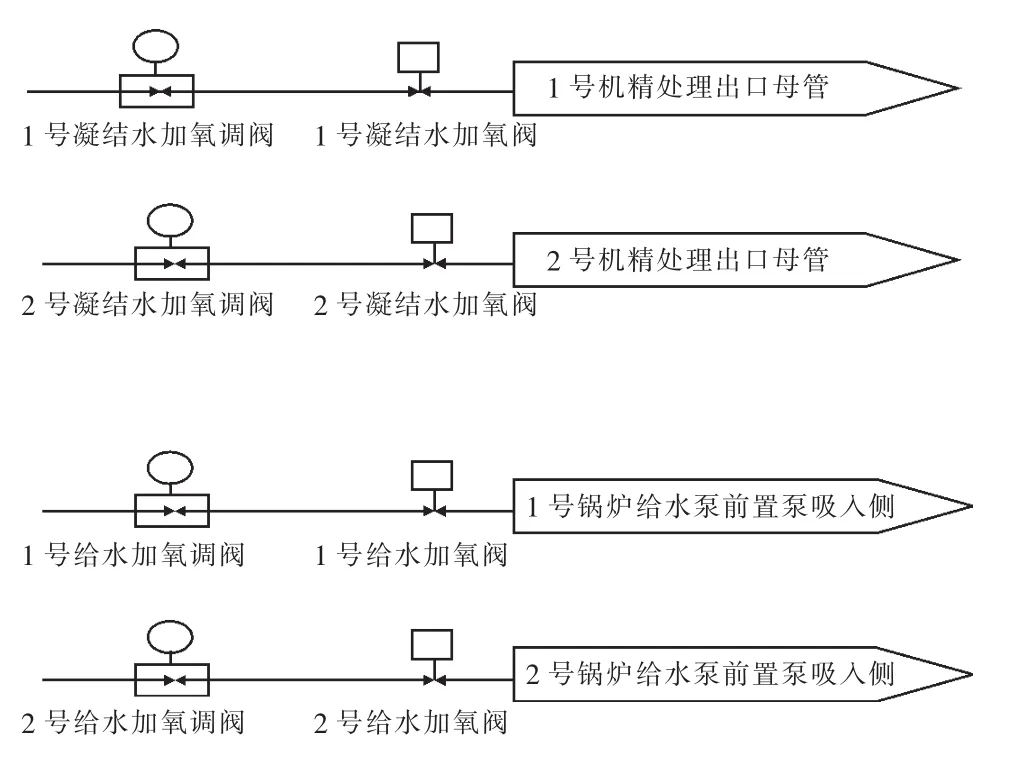

加氧设备改进后,系统如图3所示。设备包括凝水氧气汇流排、给水氧气汇流排、加氧控制柜、凝水稳压柜、给水稳压柜5个部分组成。可满足发电机组给水和凝结水系统两点自动连续加氧的需求[8]。

图3 加氧设备系统

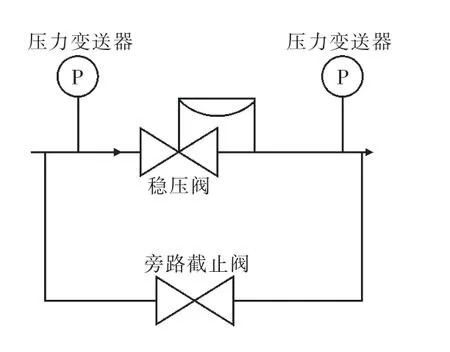

加氧设备稳压柜内部结构如图4所示,主要是通过稳压阀来稳定阀前压力,稳压阀是机械结构,通过机械调节弹簧,改变稳压阀内部腔室的空间,即可得到所需的稳压阀前压力,从而保证控制柜出口至就地加氧点之间的压差。稳压柜正常运行是关闭旁路截止阀,更换稳压阀时可以打开截止阀,即切至旁路运行。

3.1 加氧系统控制逻辑

控制采集除氧器入口溶氧值、省煤器入口溶氧值、给水流量、除氧器入口氢导、省煤器入口氢导5个信号,同时通过加氧汇流排上的压力变送器传送汇流排氧气压力,实现加氧过程的自动控制。

图4 加氧设备稳压柜内部结构

具体逻辑说明,控制包括2个方面,即电磁开关阀和电磁调节阀。

3.1.1凝结水电磁开关阀

凝结水电磁开关阀的控制逻辑:

(1)省煤器入口氢导和除氧器入口氢导同时小于 0.15 μs/cm。

(2)给水流量大于 400 t/h。

(3)凝结水汇流排压力大于5 MPa。

以上3个条件同时满足,则凝结水电磁开关阀打开,否则电磁开关阀关闭。

凝结水电磁调节阀的主要是控制除氧器入口溶氧的,由于溶氧的对象模型是一阶大滞后模型,主要受到加氧量的影响,通常加氧量改变后120 s左右溶氧才会发生变化,同时给水流量的变化可以直接快速地影响溶氧变化,所以为了克服对象模型的滞后性,选择了串级PI-P(比例积分-比例)的控制方式,同时为了克服给水流量的影响,加入了增加前馈的方式,凝结水电磁调节阀的控制逻辑如图5所示。

图5 凝结水电磁调节阀控制逻辑示意

串级系统整定的方法是先调节内环P控制器参数,后整定外环PI控制器参数。首先将内环P控制器设置为自动,之后改变给定加氧量,观察调阀动作过程,确定其能够快速地达到期望的加氧量,从而确定内环P控制器参数。之后外环PI控制器再设置为自动,给定溶氧的期望值,调节参数,保证溶氧能够快速准确地达到期望值。

如图6所示,凝结水电磁调节阀控制除氧器入口的溶氧是通过外环PI控制器,同时加上给水流量的前馈作用,使得更快地计算出此时所需要的凝结水加氧量,前馈系数的整定是通过观察系统给水流量变化时,溶氧是否产生较大波动,如果给水流量增加时,溶氧大幅降低,则增加前馈系数;而溶氧大幅增加,则减小前馈系数。此时内环的P控制器通过流量传感器采样回来的实时加氧量和外环计算出的所需加氧量进行比较,从而对凝结水电磁调节阀控制,改变此时的进入凝结水加氧点的加氧量,起到控制除氧器入口溶氧的作用。

3.1.2给水电磁开关阀

给水电磁开关阀的控制逻辑:

(1)省煤器入口氢导和除氧器入口氢导同时小于 0.15 μs/cm。

(2)给水流量大于 400 t/h。

(3)给水汇流排压力大于3 MPa。

以上3个条件同时满足,则给水电磁开关阀打开,否则电磁开关阀关闭。

给水电磁调节阀控制逻辑与凝结水电磁调节阀一致,两者均通过DCS(分散控制系统)实现对现场设备的控制和自动调节,如图6所示。

图6 给水溶氧DCS逻辑

3.2 加氧设备运行维护

加氧系统改进后,控制性能提高,降低了加氧量对稳压阀稳定性的依赖。与传统加氧设备比较,具有免维护的特点[9],只需要在上位机提示气瓶压力低时,对气瓶进行更换,就可以满足系统自动加氧的功能,大大减少了运行人员的工作。

4 加氧设备应用效果

加氧设备投运前,将设备的各级压力进行定义[10-12],定义参数如下所示:

(1)精处理减压阀1出口压力为5.0 MPa。

(2)精处理减压阀2出口压力为4.5 MPa。

(3)精处理稳压阀入口压力(控制柜1P2)为4.0 MPa。

(4)精处理加氧点稳压阀入口压力(稳压柜P1)为 3.4~3.7 MPa。

(5)除氧器减压阀1出口压力为3 MPa。

(6)除氧器减压阀2出口压力为2.5 MPa。

(7)除氧器稳压阀入口压力(控制柜2P2)为2 MPa。

(8)除氧器加氧点稳压阀入口压力(稳压柜P1)为 1.7~1.8 MPa。

DCS操作画面完成后,如图7所示。

图7 给水溶氧控制效果

图7中,可以对2号机组的给水和凝水的调节阀和电磁开关阀进行手动和自动的操作,保证了运行人员的可操作性。

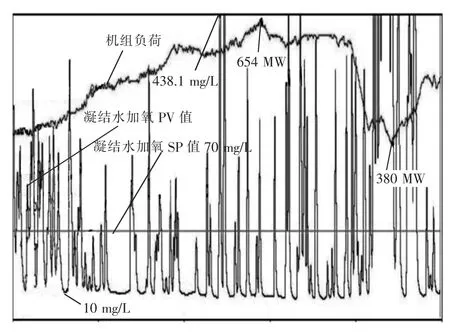

2号机组的凝结水和给水加氧在改进前其PV(设定)值和SP(测量)值如图8与9所示。

根据图8与9可以看出,省煤器入口溶氧和凝结水入口溶氧在负荷稳定时波动比较大。当负荷发生变化时,省煤器入口溶氧和凝结水入口溶氧的波动更加明显。

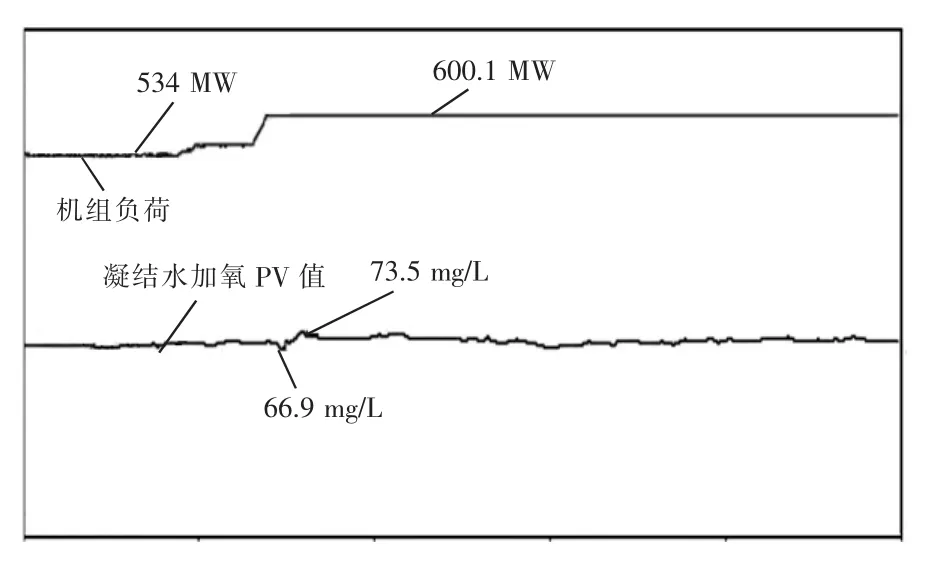

当改进后,各级压力正常,将设备投入自动运行,调节PID参数,正常运行后,观察效果如图10与11所示。

图8 改进前凝结水加氧效果

图9 改进前给水加氧效果

图10 改进后凝结水溶氧控制效果

根据图10与11可以看出,省煤器入口溶氧在负荷稳定时为20±1 mg/L,负荷发生变化时为20±3 mg/L;凝结水入口溶氧在负荷稳定时为70±3 mg/L,负荷发生变化时为70±5 mg/L。

图11 凝结水溶氧控制效果

5 结语

华能长兴发电厂通过对自动加氧装置的改进,为机组锅炉给水和凝结水提供稳定的加氧,使溶氧值的稳定性得到了进一步的提高,且提高了汽水品质,促进了OT技术的进一步应用。