LMD型薄轮缘踏面经济性旋修的研究*

2018-07-11詹凌峰许自强潘长领

张 旗, 詹凌峰, 许自强, 潘长领

(1 中车青岛四方机车车辆股份有限公司, 山东青岛 266111;2 柳州铁道职业技术学院 动力技术学院, 广西柳州 545616;3 中国铁道科学研究院 机车车辆研究所, 北京 100081;4 华东交通大学, 南昌 330013)

大规模动车组的投入运营意味着需要相应规模的车辆维护。高速动车组运行在全国大地上需要应对不同的环境和轨道条件,会产生许多的问题,车轮磨耗是其中的重点问题之一。每年都有数十亿人民币的损失是由车轮磨耗引起的。随着动车组的高速运行,车轮踏面将随之快速磨耗,而车轮踏面的剧烈磨耗会导致列车运营的安全性和舒适度问题。定期进行车轮旋修工作是解决该问题的有效方法,然而每次旋修均以踏面原型为目标踏面进行旋修,不仅车轮踏面的旋修量大,而且会严重缩短车轮的正常使用寿命。车轮踏面经济性旋修,不仅可以大幅减少车轮旋修的切削量,提高车轮踏面旋修的工作效率,而且能够增加车轮使用寿命周期、大幅提高车辆的运营经济性。因此,研究一种可行的踏面经济性旋修方法当下高铁快速发展的重要任务之一。

俄罗斯从车轮轮缘厚度方面着手,设计了有关车轮轮缘磨耗量的对比试验,其分别为两节车厢设计了4个轮缘厚度为30 mm和33 mm的轮对,并在试验线路上行进了约1 600 km。试验结果显示:轮缘厚度为30 mm的车轮在试验结束后,轮缘平均磨耗量比33 mm的车轮要小1.3 mm。俄罗斯科学家在此基础上,设计出了轮缘厚度为27 mm和30 mm的薄轮缘踏面,实践证明,以薄轮缘踏面为旋修目标时,可大幅减少车轮直径方向的切削量达34%~50%,从而提高车辆运营管理的经济性。

TB/T 449-2003中介绍了LM型踏面和轮缘厚度为26,28,30 mm的LM-26,LM-28,LM-30 3种LM踏面的参数尺寸。后续CRH动车组列车运用的车轮踏面外形也是由LM踏面演变而来。目前我国动车组列车广泛运用的车轮踏面类型包括: LMD型踏面、LMA型踏面、S1002CN型踏面、XP55型踏面[1]。LMD型踏面运用于CRH1型动车组上,CRH1型动车组新车车轮的直径为915 mm,车轮的报废尺寸为835 mm。文中对实测车轮踏面计算分析得出,按LMD原型旋修需切削8~10 mm,即正常情况(车轮没有意外擦伤)下车轮只能经历8次旋修,增加了动车组运营维护成本。而按照LMD型薄轮缘踏面旋修能增加车轮的使用寿命,提升列车运营维护的经济性。

1 LMD型薄轮缘踏面设计方法

LMD原始踏面的轮缘厚度为32.64 mm,轮缘的高度为28 mm,踏面名义滚动圆左侧由R450和R90的圆弧连接而成,名义滚动圆踏面右侧为1∶40和1∶15的直线[2]。

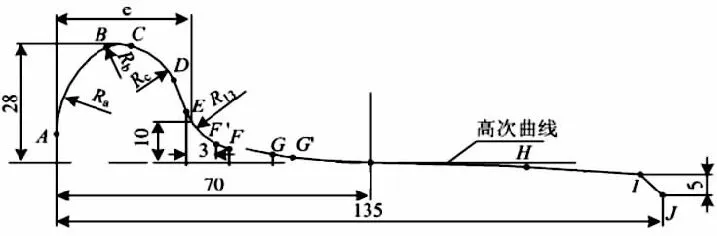

在欧洲标准EN 13715中薄轮缘踏面旋修方法的基础上来设计LMD系列薄轮缘踏面。首先将车轮踏面进行分段处理,将轮缘外侧处的DEF段保持原形不动向左平移一定的距离;其次用高次曲线将FG段连接,而GHI段外形保持不变,保持轮轨等效锥度不变;最后调节轮缘内侧Ra、Rb、Rc的半径和圆心位置,使ABCD段曲线圆滑过渡并保持轮缘高度不变,这就是LMD薄轮缘踏面的设计方案(见图1)。

图1 LMD薄轮缘踏面变化过程示意图

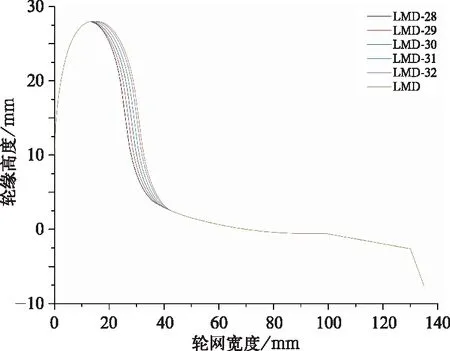

根据文献[3],其设计原则为:轮轨的等效锥度与原型保持基本不变;车辆动力学性能满足要求;车轮的轮缘高度保持不变。因此可以根据上述的设计与旋修原则设计出一系列LMD型薄轮缘踏面:LMD-32、LMD-31、LMD-30、LMD-29、LMD28。图2是LMD型薄轮缘踏面与原型踏面的对比。

2 LMD型薄轮缘踏面旋修的经济性

在确保动车组运行安全的前提下,尽可能减少车轮每次旋修的切削量能够最大限度的提升列车运营的经济性。针对在某客运专线运营的某CRH1型动车组进行了一个旋修周期的磨耗跟踪测试以及车轮踏面外形的测量,并对其踏面外形进行分析计算可算出理论旋修量。 CRH1型动车组车轮为全新轮对,按理论旋修切削量进行旋修,能计算出全新轮对可旋修的次数和最终的使用寿命。一般30万km为一个普通旋修周期[4],普通旋修的一个旋修周期内直径方向的旋修切削量每次约为8~9.2 mm,而经济性旋修每个旋修周期内直径方向的旋修切削量约为5~5.6 mm,每30万km车轮直径方向磨耗量为1.2 mm,新轮对的理论旋修次数如表2所示。图3为分别运用原始踏面旋修和LMD经济性踏面旋修时,车轮踏面可允许的切削量随运营里程的变化情况,随着车轮的磨耗和定期的车轮旋修,车轮直径方向上可旋修切削量越来越少,最终按LMD原型踏面旋修车轮寿命为240万km,而按LMD经济性踏面旋修理论上可以将轮对使用寿命从240万km提高到300~360万km左右。在较理想的情况下,可将车轮使用经济性提高。

图2 LMD经济性旋修踏面 和LMD原型踏面

mm

表2 新轮对理论旋修量和使用寿命

注:CRH1型动车组新车轮的原始尺寸为915 mm。

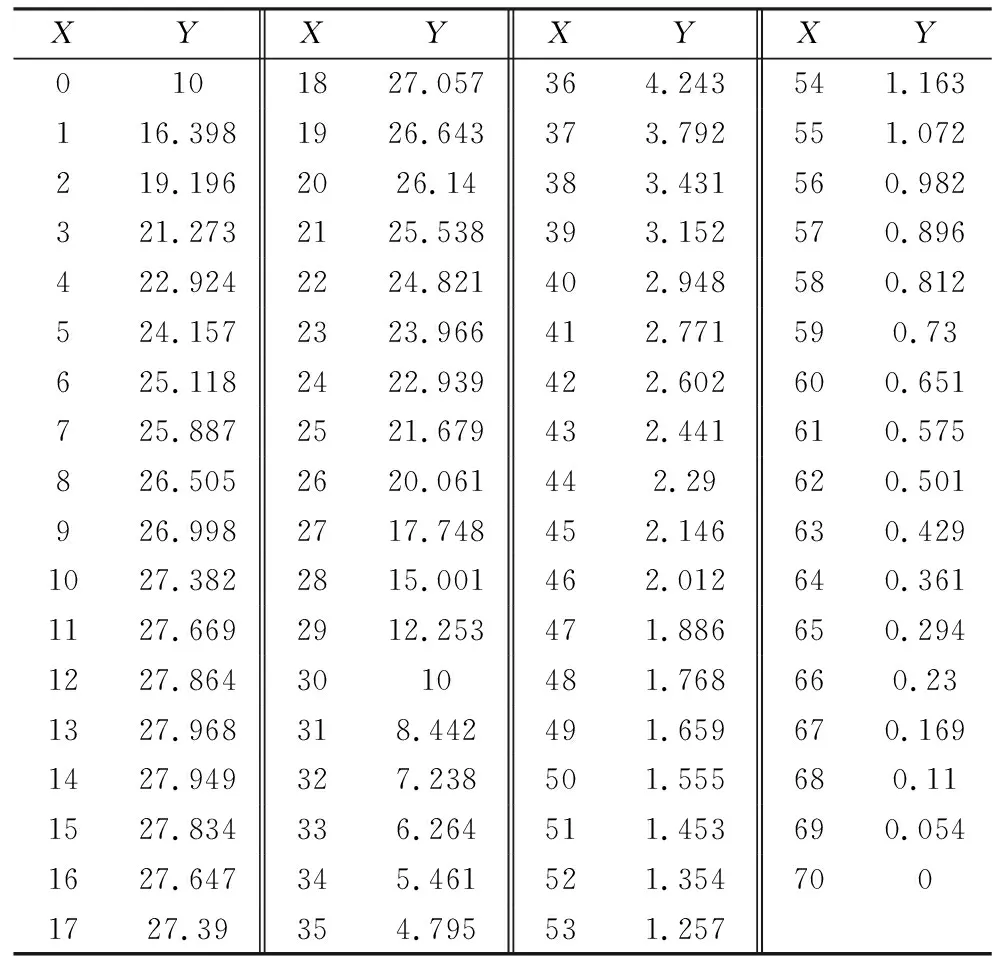

3 动力学性能仿真分析

为了验证所设计出的LMD薄轮缘踏面是否能够满足车辆安全运营要求,利用多体动力学软件建立了CRH1型动车组的动力学模型,从轮轨接触关系、车辆运行稳定性、车辆运行平稳性等方面对LMD薄轮缘踏面和LMD原型踏面进行对比分析。动力学模型仿真过程中,从图3中可以看出车辆行驶速度为380 km/h时车轮横向移动永不收敛,会形成蛇行运动造成动车组失稳,而当速度降为370 km/h的时候,车轮移动收敛,所以得出车辆的临界速度为370 km/h,远远高于CRH1型动车组列车的安全运行速度。运用其他薄轮缘踏面时,车辆系统的临界速度均为370 km/h或以上。

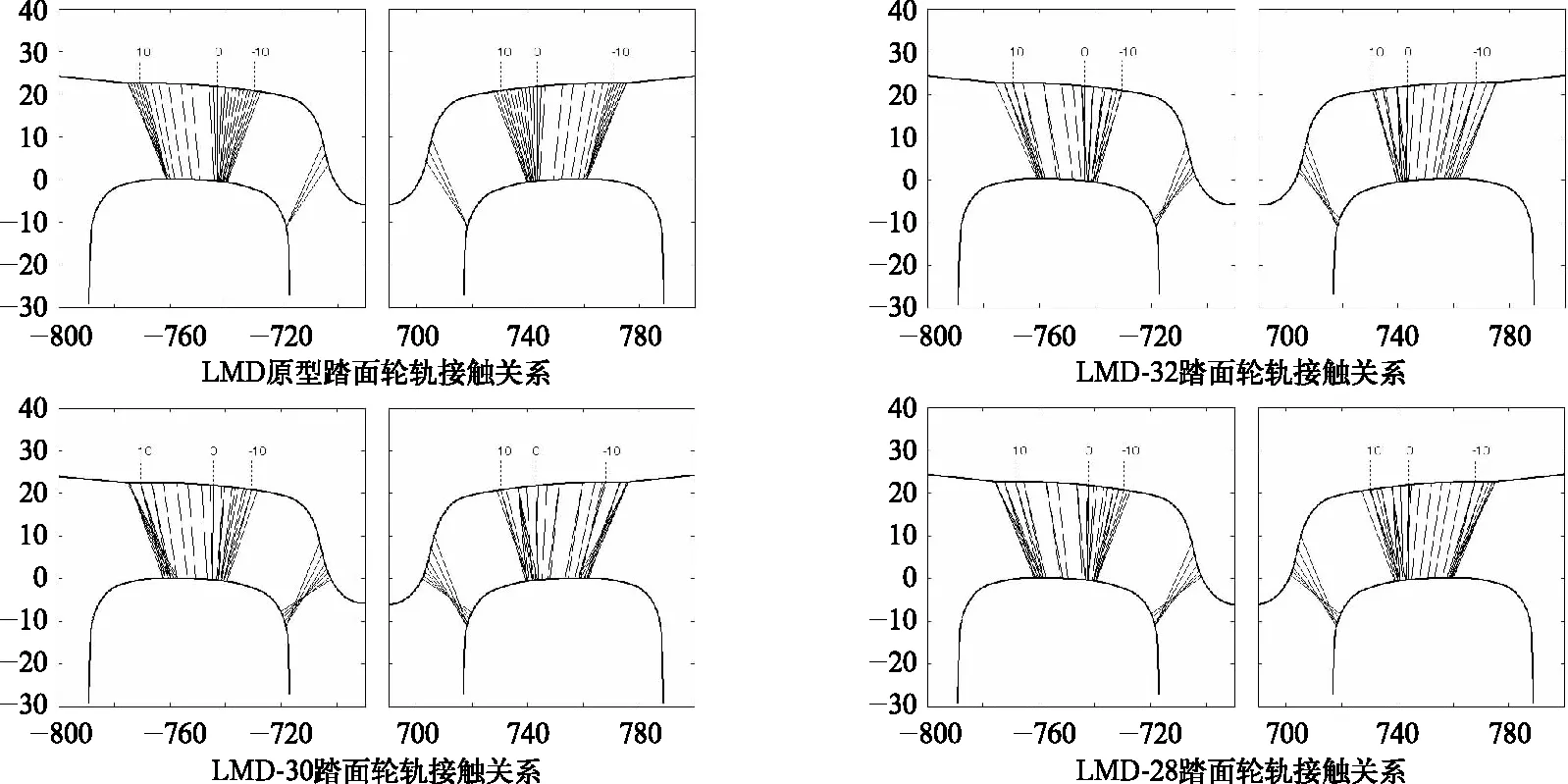

图4是仿真过程中不同LMD型踏面的轮轨接触几何关系,从图中可以看出,在仿真分析过程中各LMD型面的轮轨接触几何关系均未出现异常状态。

图3 动力学模型和车辆系统的临界速度

图4 不同LMD型踏面轮轨接触几何关系

车辆运行稳定性包括车辆运行临界速度、脱轨系数以及轮重减载率等。利用建立的动车组动力学模型,进行LMD原型踏面和LMD-28薄轮缘踏面的车辆临界速度计算,由于两种车轮踏面的等效锥度基本相同,所以车辆的临界速度也较为接近,均为370 km/h左右,对于最高运行速度为200 km/h的CRH1型动车组来说有足够安全的冗余。利用建立的动车组系统动力学模型分别计算直线工况、大曲线工况下运用LMD原型踏面和LMD-28薄轮缘踏面的车辆脱轨系数和轮重减载率。我国脱轨系数安全限定值良好为0.8,轮重减载率安全限定值为0.6。如表3所示,在上述几种工况下采用LMD-28踏面仿真分析计算时的车辆脱轨系数和轮重减载率比采用LMD原型踏面时的值稍大,但各参数均在我国安全限定值内,且有较多安全余量,能够满足安全运营的标准。

表3 不同工况下脱轨系数与轮重减载率

4 LMD经济性旋修踏面实车运用验证

为进一步的保证LMD经济性旋修踏面的安全性,进行了实车验证工作。但出于安全考虑,决定先在试验轮对上进行试旋修,再测量旋修效果,测量结果显示旋修结果符合国家指标因此继续进行实车试验。试验车辆为某铁路局提供的某型动车组,对该动车组的第8号车进行车轮旋修,并在旋修前、后各测量一次该车的车轮踏面外形数据,最后进行一个试验线路往返的全程振动性能跟踪测试,主要测试参数为影响动车组运营安全的车体横向和垂向振动加速度、构架横向和垂向加速度以及轴箱横向加速度,各测点位置如图5。

图5 测试设备安装位置示意图

车体振动加速度[5]是评价铁道车辆舒适度最直接的指标。铁运[2008]28号《高速动车组整车试验规范》规定[6],客车的运行平稳性评估指标主要是Sperling指标和振动加速度指标。我国利用平稳性来评定车辆的运行性能并简单的划分了等级,客车的平稳性小于2.5为优、小于2.75为良好。经过数据处理得构架和轴箱横向加速度,并得出了构架横向加速度最大值,其加速度最大时均在5 m/s2左右,更未连续6次出现横向加速度超限的现象,且加速度值均小于国家规定的8~10 m/s2。构架横向加速度和轴箱横向加速度均未出现异常大的现象,构架横向加速度最大值小于5 m/s2,而轴箱横向加速度全程表现平稳,没有出现失稳现象。试验测试结果表明,在列车运行的全程中,车体加速度未出现超限现象,车体平稳性方面也全程表现为优,其中横向加速度与平稳性最大值分别为1.18 m/s2和2.41,垂向加速度与平稳性最大值为1.42 m/s2和2.24。因此在实车试验测试满足安全运营的要求。

5 结 论

通过仿真分析以及实车验证主要得出了以下几点结论:

(1) 针对该型动车组车轮进行了经济性薄轮缘踏面设计的研究,根据国内外的研究,最终利用平移作图法得出了28~32 mm的LMD系列经济性旋修踏面,并从车轮踏面旋修切削量着手,选取了一列CRH1行动车组进行了经济性计算,理想状态下踏面经济性旋修可将车轮使用寿命从240万km延长到300万km以上。

(2) LMD经济性旋修踏面和LMD原型踏面的临界速度均在370 km/h或以上,大于CRH1型动车组的正常运行速度,有足够的安全余量。

(3) 从构架横向稳定性,脱轨系数和轮重减载率三方面分析运用LMD经济性旋修踏面和LMD原型踏面的车辆系统稳定性。得出了车辆的构架横向加速度的波形图与加速度平均值,以及车辆的脱轨系数和轮重减载率的平均值。结果表明LMD经济性旋修踏面在车辆稳定性指标上与LMD原型踏面基本相当。最后利用良好的试验条件,对轮对进行了经济性旋修试验,结果显示轮对经济性旋修效果良好。

(4) 列车运行的全程中,车体加速度未出现超限现象,车体平稳性方面也全程表现为优,其横向、垂向最大值分别为1.18 m/s2,2.41和1.42 m/s2,2.24。

(5) 试验过程中构架横向加速度未出现异常大的现象,最大值小于5 m/s2,而轴箱横向加速度全程表现平稳,没有出现失稳现象。

(6) 通过研究得出的LMD型车轮经济性旋修踏面具有良好的经济性和安全性,满足高速动车组安全运营的要求。同时该方法会引起薄轮缘踏面的轮缘高度发生变化,并且轮缘顶部容易产生尖顶,所以薄轮缘踏面旋修应注意轮缘厚度以及轮缘顶部的形状变化。