民用飞机机翼根部连接与柔性补偿设计

2018-07-11史仁义

廉 伟 史仁义 /

(上海飞机设计研究院,上海201210)

0 引言

民用飞机机翼根部连接区是翼身载荷交换与平衡的关键区域,从结构强度角度看该区域,元件承受高水平的复杂状态载荷,结构元件尺寸大、复杂度高,变形协调关系复杂,静强度、疲劳、损伤容限等设计要求都很高。就装配连接来说,连接装配界面复杂,空间可达性受限,复杂界面与机翼调姿运动自由度形成约束矛盾,同时在复杂三维空间条件下大尺寸机翼水平测量和姿态调整时,对接区域容差控制困难,界面匹配难度大,超差概率高,局部间隙检测困难,容易产生强迫装配应力,补偿要求高,且存在大厚度复杂叠层的大尺寸紧固件制孔与安装难题。总的来说,民用飞机机翼根部连接区表现出约束多、要求高、界面复杂的特征,所以机翼根部连接设计是民机结构设计的重点和难点。工程领域也对根部连接局部细节结构进行了分析和试验研究[1-7]。

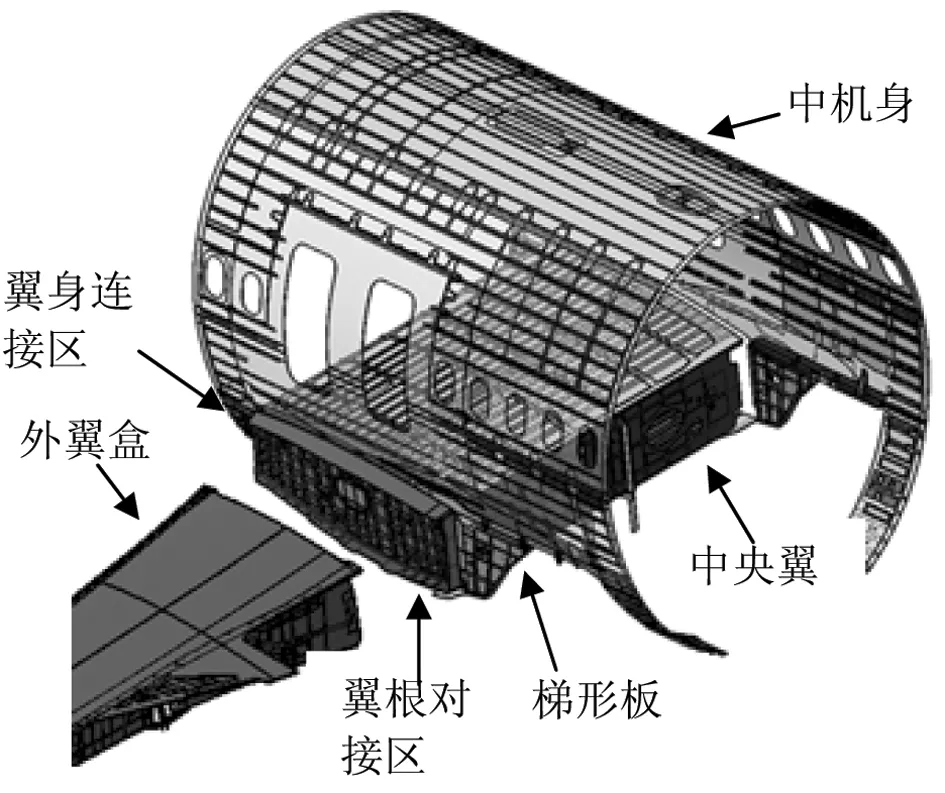

考虑气动效率、操稳特性和维护性等要求,当前国际先进民用飞机的基本布局形式均采用带较大后掠角、一定上反角、下单翼布局形式,翼盒的壁板和梁等纵向件穿过机身。翼盒结构按照设计、制造和装配要求设计了分离面,一般以根部对接肋(也常称为1#肋,以下简称根肋)为界面,分为中央翼和左右外翼。通常中央翼先行与中机身结构(包括翼上地板纵梁、龙骨梁及中机身前后梁框及翼上框结构等)在部件装配阶段完成翼身界面连接,然后外翼翼盒与中央翼-中机身组合部段在总装阶段进行翼根连接。这种设计特点和装配过程主要考虑均衡处理翼身连接和机翼根部对接的协调复杂度、基准定位与姿态调整便捷性、部装和总装装配效率等。典型翼身连接和机翼根部对接如图1所示。

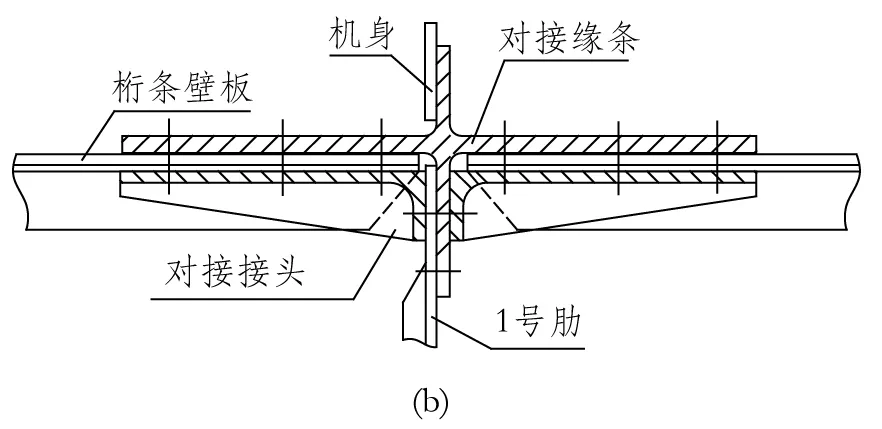

图1 典型机翼与机身结构连接界面

1 翼身连接区传载特性与结构设计要求

作用在机翼翼面上的气动载荷和惯性载荷,沿展向累积,在任意剖面上其合力作用可以通过剪力、弯矩、扭矩三个分量来表征,最终在根肋剖面通过中央翼结构或根肋与机身结构界面实现载荷平衡,其中上下弯矩在中央翼对称面上自平衡,扭矩通过根肋与机身侧壁连接结构及中央翼与地板纵梁和龙骨梁连接结构与机身载荷平衡,机翼剪力载荷与机身惯性载荷平衡。

考虑气动效率,为提高民用飞机的升阻比特性和临界速度,当前民机机翼气动设计采用较大的展弦比和较大的后掠角,这将导致机翼根部区域的弯矩和扭矩较大。在最为临界的垂向2.5 g过载条件下,对于机翼根部,因为翼面所累积的低头扭矩与后梁腹板的剪力呈正叠加关系,故机翼根部后梁腹板的剪力很大,为了更好地扩散该集中载荷,先进民机结构通常在后梁后侧布置“梯形板”。该梯形板前端连接在中央翼后梁上,通常与根肋共面,上侧与若干个机身框(2~3个)连接,可以实现在更大区域范围上机翼与机身间载荷扩散和平衡,这会显著降低后梁连接区的载荷集中程度及后梁框的结构重量,对于结构耐久性更加有利。同时该梯形板与根肋平面共面,可视为根肋结构向后的延伸,根肋腹板面上的扭矩可以通过梯形板剪力与来自后机身的惯性载荷相平衡,实现了在更大范围内的扭矩扩散,降低了传递至中央翼翼盒中与地板纵梁和龙骨梁界面上的扭矩,整体结构更加高效,同时降低结构重量。

2 根肋位置定义方法

在优化翼身连接结构时,一个关键设计点是考虑周边界面协调的根肋的布置。根肋的布置需要考虑中央翼与外翼的分离面位置、根肋与机身侧壁的结构协调关系和传载效率、根肋的方向及其在翼身连接结构中所承载的载荷及重量。一般根肋的方位确定原则如下:

1) 充分考虑机翼和机身曲面相贯关系,尽量使得翼身连接区域结构更加紧凑高效;

2) 根肋与机身侧壁切线的夹角越小越好,减少界面处的面外载荷分量和二次弯矩影响;

3) 减少根肋缘条结构对整流罩尺寸的需求,降低整流罩结构尺寸和重量,尽量减少升力面损失,减小阻力;

4) 充分考虑机翼根部对接制孔及紧固件安装空间需求,确保必要的可达性和工作效率,对于大厚度复杂夹层,需要充分考虑自动化工具的空间需求。

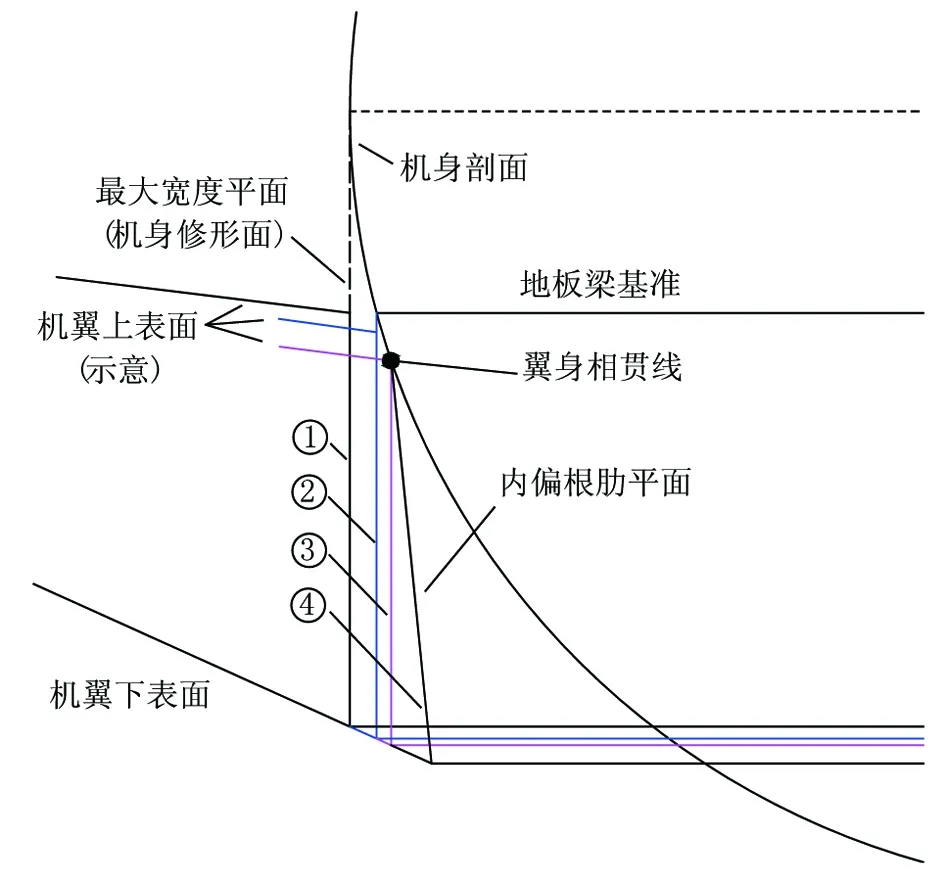

根据上述原则,根肋的布置和参数定义可以有多种。但先进民机的根肋布置定义经过历史演化,目前主要有两种类型:

1)1号肋垂直于地面、平行于机身对称面,机身侧壁在某一位置处由原来弧形转折过渡到平行于机身对称平面的平面形状,此时中央翼的平面投影形状为矩形。传统上这一转折点位置通常是地板梁基准与机身曲面交点位置,可较好地平衡节点载荷,如图2中的第②种定义方法。对于新型的复材机身结构,其对面外载荷较为敏感且考虑自动化制造对局部曲率过度的敏感性,这一转折点位置可能是机身最大宽度处,如图2中的第①种定义方法。

图2 几种典型根肋平面定义方法

2)机身整体保持筒形结构,根肋垂直或不垂直于地面、不平行于机身对称面,其位置基于机翼和机身气动外形面相贯所形成的三维空间曲线来确定,考虑机翼安装角的空间特性,则根肋在前梁方向的位置稍远离机身对称面、后梁方向的位置稍靠近机身对称面。此时中央翼的平面投影形状为前梁宽、后梁窄的梯形。机身可保持筒段弧形,或考虑局部结构阶差进行局部小范围修形,如图2中的第③种定义方法。该方案的一种变种是将根肋下侧向机身对称面方向内偏,这会进一步减少根肋腹板与机身筒段的切线夹角,在机身连接界面处的局部弯矩减小,且中机身部段的包络体尺寸较小,便于运输,如图2中的第④种定义方法,采用“大白鲸”飞机运输的A350机身就是采用这种方案。

3 外翼与中央翼的连接界面

理论上,在保证结构安全和工艺性的前提下,前后梁上下壁板的连接可以有多种形式,但经过长期实践优化,目前民机机翼根部的主要连接方式可以分为两大类,即套合型连接和对接型连接。

3.1 套合型连接

采用搭接的方式进行连接,根肋的连接结构在中央翼部段或外翼部段上装配就位,外翼翼盒结构在调姿时向中央翼一侧移动,并套合在根肋对接结构上[3]。为了保证机翼水平测量和调姿,这种连接方式必须为外翼翼盒的运动留下自由度,所以在固定结构和移动结构之间需要留下一定的名义间隙,在结构调姿到位后,加垫补偿处理。套合结构的优势是结构紧凑,连接区连接结构宽度小、重量轻、传力直接,但其缺点是有限的名义间隙对机翼调姿近进路径形成约束。特别是考虑机翼的上反角、安装角和后掠姿态,根据具体的根肋装配方案,特定条件下机翼运动路径需要特别设定,从而影响对接装配效率。另外一个劣势就是就位条件下,套合结构的加垫间隙测量在前后梁区域较梁对接型复杂,内部名义间隙加垫量大[8],根肋周边较大的加垫量影响装配效率,同时加垫厚度较大时对结构强度和耐久性也存在影响[9-10]。

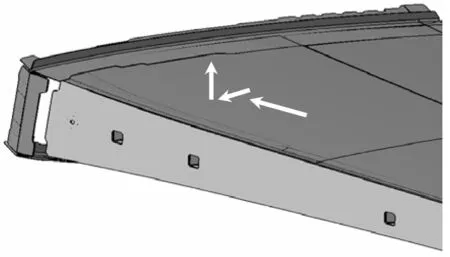

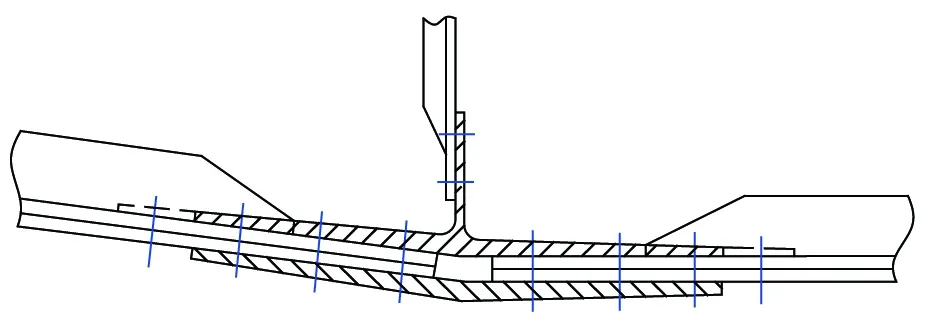

3.2 梁对接型连接

此方案为前后梁根部与根肋连接结构对接,如图3所示。上壁板和下壁板均与根肋的上下缘条保持搭接。搭接时,考虑减少对调姿的限制,上下壁板配合面均在缘条的下侧,翼盒可以通过内进-前移-上抬的路径实现调姿近进(根据设计特征,若前后方向未受约束,可以省略前移步进)。考虑机翼的扁平状结构特征,在尺寸较大的上下缘条上进行搭接,利用了搭接结构的效率优势,减省了结构重量,也减少了连接区域对整流罩尺寸的需求和气动性能的影响。在前后梁区域采用对接减少调姿限制,同时在较小的重量代价下在该区域实现了更好的补偿特性,即可以在开畅条件下对相应的配合面实现精确测量,并对连接带板进行匹配性加工,装配质量易于保证。

图3 典型机翼装配调姿近进路径示意图

4 外翼根部连接设计方法

机翼根部连接可以分为梁的连接和壁板的连接。

4.1 梁的连接

梁的连接设计要求目标为保证梁腹板的剪力及梁缘条的轴力能有效传递到被连接结构上,同时考虑实际结构中,腹板剪力载荷水平较低而缘条轴力载荷较大,同时对于轴力载荷,特别是拉伸载荷及局部的二次弯矩会导致对结构耐久性有显著影响,故在存在轴力载荷的部位,推荐采用双剪连接,在提高钉孔挤压强度、连接结构的许用应力及降低局部二次弯矩和结构耐久性方面有益。综上,梁的连接一般分为三个区域:

1) 上缘条内部布置角盒,与上壁板和腹板上的连接带板构成双剪连接结构;

2) 下缘条与下壁板及角盒的连接处理方式同上缘条处;

3) 梁腹板除靠近缘条的局部区域因角盒的存在构成双剪连接外,主要剪切载荷传递区域为单剪连接。

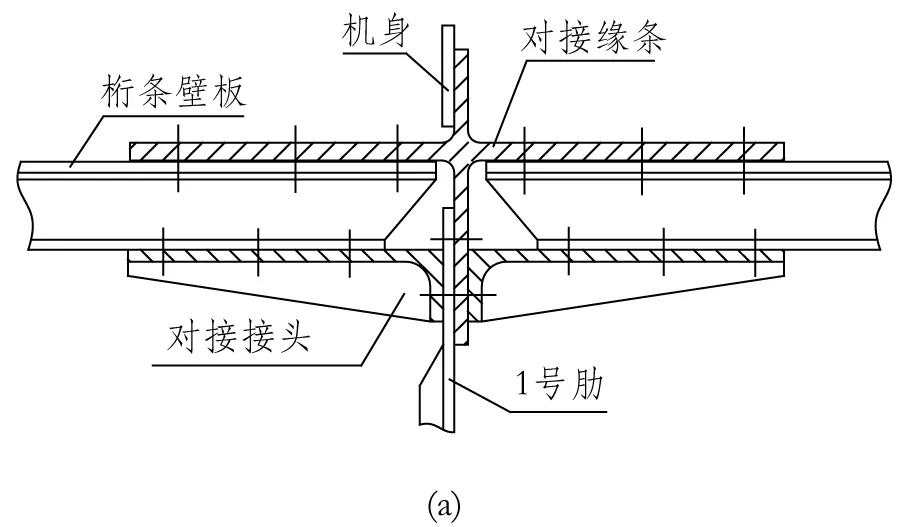

4.2 壁板的连接

壁板的连接考虑两个方面,壁板蒙皮的拉压正应力载荷和沿机翼剖面的扭转剪流载荷。连接方式同梁结构相似,即相对较低的剪切载荷分量对结构连接无特殊要求,主要考虑较高的拉压正应力载荷和局部二次弯矩对结构强度和耐久性的影响的。在传统金属机型中,壁板常采用“Z”型长桁、“工”型长桁、“J”型长桁等结构形式,如此以来,结构在壁板连接处采用整体双剪连接结构,即蒙皮一侧结构采用单剪连接、长桁独立缘条采用单剪连接、但壁板整体连接构成双剪,如图4(a)所示。这样一来,结构的局部刚度大、整体上能有效控制二次弯矩的不利影响,对于稳定性控制的上壁板结构还增加了端部支持系数,从而提高结构的失稳临界应力。但此类结构连接协调界面多,装配协调不易。如果采用传统的“╪”型结构,零件加工难度大,装配协调加垫工作量大,在处理不当条件下容易产生装配应力[5],或在变形协调条件下产生较高的附加内应力。

另外一种双剪结构是壁板与缘条单面配合,长桁到机翼根部逐渐斜削过渡到“T”型(或其本身为“T”型),然后通过连接角盒进行连接。故参与根部对接的结构中,无论蒙皮一侧,还是长桁腹板对接区域,本身均为双剪结构,如图4(b)所示。对于机翼的下壁板,因为主要承受拉伸载荷,此时设计理念为尽量将载荷平缓过渡到二维平面对接结构构型上,这样将简化结构刚度优化,能更好实现刚心协调,减小局部二次弯矩,实现钉载分配比例的优化等,从而更好地保证结构的强度和疲劳特性。典型结构细节如图5所示。文献[4]还对不同的细节设计构型进行了有限元分析和试验研究,给出了较好的考虑钉载分部的细节设计原则。

图4 典型机翼上壁板的连接

图5 机翼下壁板的对接

在壁板对接设计过程中,根部连接区域的制孔、紧固件安装及考虑维修条件下的紧固件更换等对于可达性和空间的需求是比较高的,这会影响到飞机的总装效率、结构安全和后续维护特性。所以目前国际先进民机壁板根部对接的发展趋势是结构设计尽量简化制孔和紧固件安装方法(特别是对上壁板连接区),包括:

1) 连接区桁条消除顶部缘条,以使得蒙皮-侧壁板结构或腹板结构上制孔路径通畅;

2) 对于部分新型复材机翼飞机,采用整体式连接,甚至不在长桁腹板上安装紧固件,在满足结构连接要求的前提下,进一步简化配合面的协调效率和装配效率,满足容差和闪电防护间隙控制要求,同时减少制孔和紧固件安装成本(如图4(b)所示)。

总结而言,对于大型民用飞机根部连接结构,其设计的思路是双剪连接、端部斜削、刚心对齐、裕度控制。双剪连接的设计主要考虑提高关键区域的钉孔挤压强度、降低二次弯矩,提高结构耐久性,同时具有失效安全特性;斜削的主要考虑是优化局部刚度、减缓界面突变、减小二次弯矩,优化结构重量;对中的主要目的是控制各载荷分量的耦合作用关系,减小偏心影响,优化装配基准;裕度控制对于根部连接区十分关键,考虑根部连接区结构安全要求高、结构裂纹/缺陷检修困难、结构维修操作难度高等原因,对于机翼根部连接区,其结构设计在静强度和疲劳强度上均应留有充足裕度,对于民用飞机结构而言,指定疲劳寿命条件下所控制的应力水平对应的金属结构疲劳强度裕度建议最小不低于0.1,用适当的重量代价换取结构安全和耐久性保证,同时降低后期维修成本和安全风险。

5 柔性补偿设计方法

对于机翼根部连接区,复杂协调界面间的不完全匹配所导致的强迫装配应力总是难以避免的,而结构细节设计必须力图将这些应力及其影响降至最低。

为了达到该目的,设计和工艺可采取以下4个措施:

1) 零件制造和部件装配对于配合界面和相关基准的精确控制:在零件制造时,必须优化加工和处理工艺,使得所制造的零件外形精度控制在允许的容差范围内,同时在装配时,充分考虑外翼对接界面的复杂性和效率,尽可能保证部件上在对接界面处的轮廓度要求。

2) 充分考虑机翼根部对接结构局部刚度特性,充分保证沿主载荷方向的连接刚度,以利于结构传载效率和耐久性,同时进行良好的刚度过渡,从而优化连接区的钉载分布。

3) 充分释放垂直于主载荷方向的结构刚度,对于机翼根部连接来说,也就是充分释放沿高度方向的结构刚度,这也是前文中所推荐的尽量采用二维化连接的根本原因。如图4~图5所示,机翼上下壁板的根肋缘条在对接区均为二维板状结构,在尽量提高零件和装配精度的条件下,若内部存在间隙,则在紧固件预紧力作用下,因板类结构面外刚度较低,可以提供顺从刚度较大结构的柔性补偿,此时所引起的装配应力将会显著降低,充分保证结构的应力腐蚀特性和耐久性。文献[5]、[6]分别通过试验结果和仿真分析证实了该设计方案的承载优越性。

4) 以相同的方法处理前后梁结构连接时,该柔性补偿将更具意义。目前,先进民机机翼结构采用“C”型剖面梁结构,在机翼根部对接时,因为制造精度、装配精度、姿态变化、温度变化等各种原因综合影响,梁根部的不匹配性不可避免,在紧固连接时,若内部存在间隙则因为梁腹板在高度方向上提供了较高的刚度,在梁缘条与腹板过渡的R区产生很高的转配应力,在复杂外部载荷作用下,容易发生应力腐蚀和疲劳问题[11-12]。对于复材梁结构,将会导致R区的分层。推荐的解决方案为,切除根部连接区部分腹板、缘条或在梁的缘条与腹板间切缝,通过将缘条与腹板在结构上进行分离,从而实现柔性释放,解决了大尺寸梁结构界面匹配困难导致的高装配应力问题。然后采用进行过精确配合面准备的角盒将结构重新连接,在不增加装配应力的条件下,恢复了结构的完整性。

文献[13]通过对于机翼上壁板根部连接区域局部的有限元分析和试验研究,结果同样证实了该结论。

采用了上述设计方案的国产某民机机翼根部对接时,在首架分装配时下壁板连接部位局部存在配合间隙超差,在施加外力使得外翼下壁板与连接缘条贴合后,经测量在壁板上导致的装配应力约为10 MPa,不超过许用应力的3%,经评估对静强度和疲劳强度的影响均可接受,证实了相关设计方法的有效性,如图6所示。

图6 机翼根部强迫装配尝试的应变测量

6 讨论

对于国际上正在快速发展的复合材料机翼结构来说,机翼根部方案与传统结构的要求整体相似,但存在考虑复材结构受载的典型特性。

1) 尽量避免复材结构承受面外载荷作用和复杂应力状态,包括强迫装配引起的面外载荷和层间附加载荷[14]。因为层状复合材料结构特点及其层间界面较弱的原因,复材承受面外载荷的能力很低,所以在机翼根部的连接区,尽量控制附加弯矩和因为变形协调所可能导致剥离载荷状态,采用合理的斜率过渡、传力路线简洁的连接结构。这也是在目前新型复材民机结构连接中,壁板连接方案由空间三维连接结构向二维化发展的主要原因。

2) 基于铺层固化而形成复材结构其厚度容差较大,较厚结构尺寸变化范围较大,可能对机翼装配调姿形成约束,对装配造成不利影响。目前通常采用的处理方法为在机翼下壁板的内型面设计可机加层(牺牲层),基于装配基准通过机械加工精确控制该配合面,确保装配要求。

3) 配合表面逆向准备技术。考虑如前后梁的缘条处的连接角盒,其需要和梁缘条、梁腹板、根肋腹板三个界面进行匹配,而采用传统的匹配打磨装配方法效率低、精度差,目前较为先进的制造方法为在部件就位条件下,采用三维空间扫描的方法重构被连接结构的配合面,将数据数字化方式传递到精加工平台,对预留了适当余量的角盒配合面进行匹配性加工,角盒结构配合表面精度高,加工效率高,一次到位。经实践验证,采用该方法后,配合精度可以提高到0.1 mm以内,对结构安全和耐久性均有利。A350的机翼壁板与骨架的装配过程也采用了这样的技术[15]。

4) 复杂连接区的高可靠性紧固连接设计。对于根部连接区,即便是传统的全金属结构,也存在大直径干涉配合紧固件安装困难问题,国外某先进制造商,其传统金属机翼飞机在根部连接区,当紧固件直径较大时,采用锥形紧固件配合结构上的锥形孔,在紧固件拧紧后,通过锥面挤压,形成干涉配合。但该方法制孔困难,成本高,干涉量有限。目前对于纯金属夹层,这一问题较好的解决方案为采用高干涉拉入式紧固件。随着复合材料在中央翼及外翼翼盒上的大量应用,机翼根部连接区成为大厚度(总厚度可达80 mm以上)、复杂夹层(3~4层,同时含复材,钛、铝等夹层)、大直径紧固件连接区域,传统上该区域采用间隙配合紧固件避免复材分层。但如此以来,将导致钉孔挤压强度降低、钉群载荷不均匀性增加、间隙配合导致金属结构疲劳寿命下降等系列问题。考虑到合理的干涉量会提高结构连接强度、疲劳特性和刚度[16-17],而采用安装过程中通过周向膨胀、不会导致复材分层、对金属结构同样适用的衬套螺栓将能较好地解决这一问题。

7 结论

本文分析了大型民机翼身连接和根部对接区域的复杂度、主要约束与要求及不同主流根部连接方案的特性和优缺点,给出了作为设计和装配基准的根肋的不同定义方法和特点分析,给出了机翼与中央翼的根部对接方案的套合型方案和梁对接型方案的对比分析,以及翼根连接的典型设计方法及其主要考虑,从结构效率和减缓装配应力的角度提出了机翼根肋周边对接结构的刚度优化与柔性补偿的设计方法。主要结论如下:

1) 根肋的布置对机翼与机身的分离面确定、结构传载效率和结构装配效率存在重要的影响,应根据飞机结构总体设计方案、机翼机身结构形式、材料及其承载特性、翼身连接区界面协调关系、重量等方面综合考虑;应使得对接区结构紧凑、效率高,满足相关结构载荷平衡、制造装配工艺性等要求,减少升力面损失,降低阻力。

2) 机翼根部的连接设计从传载效率角度考虑,应尽可能保证主载荷方向上的结构连接刚度和结构整体性,充分释放垂直于主载荷方向上的连接刚度。对于前后梁角盒部位,推荐设计合理特征使得梁条与腹板的局部刚度约束释放,然后采用装配的角盒恢复结构完整性,通过柔性补偿控制装配应力。

3) 机翼根部连接需要建立双剪连接、端部斜削、刚心对齐、裕度控制的设计理念,优化局部刚度过渡,简化连接区传力路线,限制附加弯矩,优化钉载分配,保证关键连接区的结构安全及耐久性,降低潜在的结构维修成本。

4) 机翼连接区作为最终装配的关键工序,其工艺性、装配效率和成本影响必须在结构设计时一并考虑,根部连接设计应取得结构效率、工艺性和重量等方面的协调平衡,对于民用飞机结构,需要特别考虑成本的影响。对于大厚度复杂叠层机翼根部结构连接,高效、高质量、自动化制孔成为趋势,设计时需要特别考虑设备可达性要求。