城市地铁双护盾TBM设计及应用

2018-07-10王杜娟宁向可

王杜娟, 宁向可

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

双护盾TBM作为全断面岩石隧道掘进机的一种,于1991年的甘肃“引大入秦”工程被引入国内[1-2],随后陆续在云南掌鸠河引水工程、新疆八十一大阪引水工程、青海引大济湟总干渠、山西万家寨引黄工程、陕西引红济石工程等山岭输水隧洞中应用。2014年,双护盾TBM开始应用于国内地铁工程,目前已经应用的城市主要有青岛和深圳。城市地铁隧道施工不同于山岭隧道施工,具有掘进区间短、线路曲线半径小、频繁过站、场地环境受限、竖井始发等特点,原山岭隧道TBM的设计方案已不再具有普遍的适用性,需要根据实际工程环境和特点进行针对性的选型和设计。

目前,国内学者已针对双护盾TBM选型及适应性设计(城市地铁项目)、双护盾TBM施工关键技术和施工风险等开展了一定研究。文献[3-5]以青岛地铁2号线为研究对象,分析了影响双护盾TBM掘进效率的地质因素以及双护盾TBM在所应用区间的地质适应性,指出就围岩的抗压强度、完整性和耐磨性等指标来说,青岛地铁比较适合采用双护盾TBM施工;文献[6]重点结合不同地铁区间支护形式的特点,根据车站工法提出TBM整机曲线过站方案,采取锚喷+模筑衬砌相组合的方式,解决了TBM过站多次拆解、组装、调试对车站影响的问题;文献[7-10]论述了双护盾TBM的技术特点和地质适应范围,分析了双护盾TBM施工的优缺点;文献[11]结合某电站引水隧洞,分析计算了管片衬砌的极限承载力,指出管片能承担的最大外水压力与缝宽、混凝土强度等级和管片厚度呈线性关系,与围岩变形模量呈二次曲线关系;文献[12]结合某隧道双护盾TBM的卡机过程,对TBM卡机风险进行分析,指出TBM在遭遇断层破碎带等不良地质时,应提前采取岩体加固措施,通过预注浆及适当调整掘进参数等方式,降低卡机风险。

双护盾TBM技术在20世纪已比较成熟,仅德国维尔特公司就生产了200多台各种直径的双护盾TBM,且大多应用于山岭隧道,而在城市地铁应用还处于起步阶段,其应用案例较少。目前国内主要在青岛地铁和深圳地铁使用过双护盾TBM。笔者参与了其中部分项目的TBM选型、设计、制造及应用,有一些体会,总结下来以供参考。

1 城市地铁双护盾TBM的特点及要求

双护盾TBM具有2种掘进模式(双护盾模式和单护盾模式)。当采取双护盾模式开挖时,TBM推力通过支撑盾内布置的撑靴传递至洞壁,无需通过辅推油缸传递至管片,在极硬岩环境下需要大推力时优势明显;TBM掘进与管片拼装可以同时进行,平行作业,成洞效率高。而在软弱、破碎地层掘进时,由于围岩提供的支撑力有限,采用单护盾模式开挖,利用管片环提供掘进推力。因此,针对硬岩地层占比较高的地铁隧道区间,双护盾TBM以其硬岩地层的高效性和软岩地层的可靠性,得到越来越多的应用。另外,由于地铁隧道自身的特殊性,要求对双护盾TBM进行科学的选型以适应城市地铁工程的要求。

1)结合国内各大城市地质条件的不同,双护盾TBM多应用在东部或东南部沿海城市,例如: 深圳地铁项目,穿越地层以中、微风化花岗岩为主,岩石单轴抗压强度普遍较高,多在80~180 MPa,同时多为高石英含量,要求TBM在硬岩环境下具备高效的破岩能力。

2)城市地铁站间距普遍在500~3 000 m,连续开挖距离较短,TBM常常会遇到过站、转场等工序;同时,受场地空间所限,TBM始发多采用竖井分体始发。因此,TBM主机、单件和整机长度应尽量缩短,各部件的结构尺寸需方便洞内拆卸、运输、吊运和组装,以满足竖井内部组装,缩短整机组装时间。

3)城市地铁线路受建筑物、既有城市布局等客观条件限制,需要设计合适的曲率,与引水隧道普遍的直线线路或者大曲率半径不同,其曲线转弯半径一般较小,多在250~400 m,要求对双护盾TBM主机长度与直径的比值(简称长径比)、盾体与岩壁间隙、管片吊机轨道等参数进行特殊设计,满足整机小曲线转弯的性能要求。

4)根据GB 50157—2013《地铁设计规范》[13]、GB 50446—2008《盾构法隧道施工及验收规范》[14]以及GB 50490—2009《城市轨道交通技术规范》[15]要求,地铁主体结构工程设计使用年限应为100年,对管片拼装质量有严格要求,需要严格控制衬砌环错台和管片破损程度,且一般要求TBM能够满足全部拼装点位,同时对管片壁后注浆工艺及管片的稳固性需要特别考虑。双护盾TBM不同于压力平衡盾构,其为敞开模式掘进,管片壁后回填采用豆砾石砂浆而不是采用同步注浆的形式,注浆工艺和注浆质量将直接影响管片的衬砌质量。

5)在断层破碎带地层中掘进时,由于围岩不稳定,且不具备压力平衡功能,TBM可能会遇到掌子面失稳、涌水涌泥、卡机等风险,双护盾TBM虽可以切换至单护盾模式掘进,但由于护盾较长,TBM存在卡机的风险,因此要求TBM具备防卡机和脱困功能。

2 TBM针对性设计

根据城市地铁隧道开挖的特点,城市地铁双护盾TBM设计需要从高效破岩、断层破碎带防卡脱困、小曲线转弯和管片壁后回填灌浆工艺等方面进行重点考虑,并做针对性设计。

2.1 刀盘高效破岩针对性设计

高效破岩是TBM考虑的首要问题,直接决定了TBM刀盘与地质的适应性。高效破岩取决于刀盘、刀具的设计合理性和质量可靠性,主要包括以下几个方面:

1)高强度刀盘盘体设计。目前TBM刀盘盘体结构主要包括2种: ①采用相对较薄钢板(90 mm左右)拼焊的形式。此种形式优点为制造成本低、周期短;缺点为焊接工作量大且焊缝数量多,刀具布置位置受限,盘体的抗疲劳能力低,开裂风险大,可靠性降低。②整体或者局部采用锻造厚板(300 mm左右)形式,刀座孔在厚板上加工形成。此种形式焊缝少,降低了应力集中,刀具布置均匀,盘体可靠性更高。二者相比各有优势,但在硬岩或极硬岩环境下,追求盘体的可靠性是第一位的。

2)合理的刀间距设计。TBM刀盘破岩机制不同于压力平衡盾构,TBM配置硬岩重载滚刀,其破岩主要利用滚刀的滚压破碎。因此,在足够的推力下,合适的刀间距能够在一次滚压过程中将岩石裂纹贯通并剥落,可以有效降低二次破岩造成额外磨损。对于深圳地铁隧道的岩石强度,TBM刀盘的刀间距一般设计为80 mm左右,如图1所示。合理的刀间距设计,能够使滚刀以较小的贯入度破碎岩石,在保证良好破岩性能的同时,还可以有效降低刀盘振动,延长刀具使用寿命。

图1 深圳地铁双护盾TBM滚刀刀间距示意图(单位: mm)

3)刀具非线性布置。刀具的布置形式有多种,受盘体结构形式影响,某些刀盘(薄板拼焊式)只能采用线性布置(见图2),刀具较为集中;而厚板刀盘可以充分利用盘体表面,将刀具进行非线性布置(见图3),刀具布置更均匀,刀盘动平衡也更稳定,利于延长刀盘使用寿命。

图2 刀具线性布置

图3 刀具非线性布置

2.2 TBM过断层破碎带针对性设计

受地质构造影响,隧道沿线大部分存在断层、破碎带等不良地质,TBM穿越该不良地质时,存在卡刀盘、卡盾体和掌子面失稳等风险。因此,在充分掌握沿线地质特点的同时,TBM要预先考虑应对该风险的针对性设计和应急措施。

1)为降低掌子面失稳或坍塌风险,TBM刀盘圆周区域暴露在盾体外的面积应尽量小,从而降低刀盘在转动过程中对周边围岩的扰动,同时降低刀盘转速,使TBM慢速通过。

2)TBM通过刀盘周边布置的刮渣口出渣,刮渣口的设计直接决定了TBM出渣的顺畅程度。在破碎地层,由于围岩坍塌等非正常破岩脱落的岩渣会造成皮带机卡死等现象,因此,在破碎带要尤其注意刮渣口的尺寸,必要时还要采取局部封堵等措施,降低出渣量,保证围岩的稳定。

3)刀盘采用变频驱动,必要时可以获得1.5倍(相对于额定转矩)甚至更大的脱困转矩。在卡刀盘的情况下,迅速启用大转矩,降低TBM卡机风险。另外,推进系统设计高压脱困模式,一旦推进阻力加大,即可采用大推力脱困模式,避免因推力不足而停机并最终导致卡机。

4)TBM盾体直径采用阶梯递减设计。由于双护盾TBM主机较长,其相对开挖直径的比值(长径比)较大,尤其在软岩收敛地层,卡盾体的风险较高。通过盾体阶梯递减设计,盾体直径由前往后逐渐减小,降低卡盾体风险;同时,在前盾顶部预留合适的间隙,共同降低卡机风险。

5)TBM扩挖设计。TBM扩挖最简单直接的方式,即在相应边刀的刀座上安装垫块或者加厚的“C”型块,通过刀具的机械式外移扩大刀盘开挖直径,实现扩挖。为保证刀盘的底部与盾体的间隙不变,避免底部超挖引起主机栽头,在刀具垫高的基础上,配合主驱动抬升功能将刀盘向上抬升,在拱顶区域形成2倍的扩挖量,降低卡机风险。

除此之外,TBM盾体还要预留合适的应急处理窗口,必要时方便采取人工应急措施,同时预留超前钻机安装位置和工作空间,便于采取注浆加固等措施。

2.3 小曲线转弯针对性设计

双护盾TBM对小曲线的适应能力,主要取决于盾体的铰接形式、最大不可分割部件的长度和宽度以及轨道行走机构的能力等。

1)扩大TBM刀盘的初始偏心量,使盾体与围岩的间隙相对较大,同时扩大伸缩盾体之间的间隙。结合实际线路半径进行理论模拟,在满足TBM顺利通过的同时还要确保管片的拼装质量,在必要时现场采取刀盘扩挖措施,扩大安全余量。

2)后配套台车行走轮对与轨道的匹配。在给定的曲线半径上,台车前后轮对轮缘要始终能够行走在轨道上且留有余量,台车与台车的铰接满足曲线要求。

3)管片吊机行走与轨道的匹配。采用单轨梁齿条啮合形式,在铰接位置满足曲线要求,确保不发生脱齿或者脱链。

4)主机皮带机一般较长(约20 m),TBM转弯时容易与相邻结构件发生干涉,需扩大安全间隙,将皮带机驱动部轮对轮缘与轨道预留合适的安全余量。

在具体施工中,需要综合考虑TBM掘进轴线偏差、管片拼装误差以及TBM盾体局部变形等影响,辅助采取以下措施: 1)选用环宽相对较小的管片(如1 200 mm); 2)扩挖能力大于50 mm(半径方向)。

2.4 回填灌浆工艺针对性设计

城市地铁隧道管片(外径6 m)一般采用“3(标准块)+2(邻接块)+1(封顶块)”的型式,管片吊装孔即为对应的回填灌浆孔。双护盾TBM回填灌浆方式不同于常规的压力平衡盾构,国内相关工程采用的工艺不尽相同。对比不同的施工工艺和效果,建议采用“管片壁后豆砾石回填+水泥浆液灌注”的方式进行回填灌浆。

1)豆砾石回填。随着TBM向前掘进,拼装成环的管片逐渐从尾盾内脱出,当底管片中心孔脱出尾盾止浆板后,即可进行底管片的豆砾石回填。回填时,先对底部2片管片的中心孔进行回填,填满后,再顺次沿管片向隧道腰线以上的管片中心孔进行回填,最后对顶部管片的中心孔进行回填。这样的分层回填能够有效保证回填质量和防止管片错台。管片壁后豆砾石回填均在尾盾后5环以内完成。

2)水泥浆液灌注。传统的水泥浆液灌注有2种方式: ①洞内制浆。将水泥干料运到TBM后配套上,与水按一定比例进行搅拌制浆,再进行灌注。②洞外制浆。水泥浆液在洞外完成拌合,通过罐车运至洞内,完成灌注。罐车应具备搅拌功能,防止浆液中途凝固。

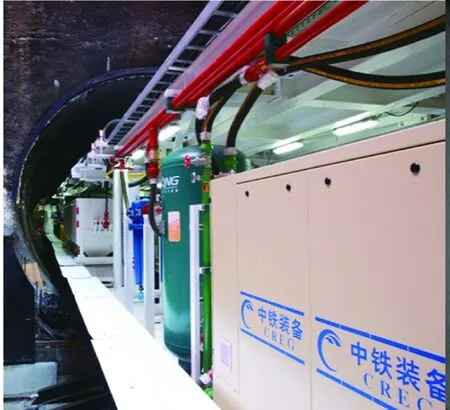

城市地铁隧道多采用竖井始发,竖井使用龙门吊进行垂直提升。由于TBM掘进区间长度一般较短,建议采用洞外制浆,利用管路输送至洞内(见图4)。输送过程中,控制水泥浆液的流量和压力,并在每次输送后用清水冲洗干净,避免水泥浆液在管路内凝固。

(a) 洞内输送钢管

(b) 灌注软管

Fig. 4Steel pipe for cement slurry transmission and hose for grouting in tunnel

水泥浆液的灌注位置分2种情况: 1)正常情况下,在TBM后配套尾部进行灌注,由于所有的管片灌注孔均已暴露在隧道内,方便连续灌注,灌注质量好、效率高。2)必要时,为保证全站仪固定位置的管片环稳定,于每次搬站前,在全站仪固定位置的前4环和后5环的管片壁后提前进行水泥浆液的灌注,此灌注区域一般位于TBM设备桥部位,具备整环施灌条件。

3 双护盾TBM应用案例

3.1 工程概况

深圳地铁10号线孖岭站至雅宝站区间左右线采用2台由中铁装备自主研制的双护盾TBM施工,区间全长3.8 km,其中TBM法开挖长度为2.96 km,如图5所示。隧道洞身穿越地层主要为微风化花岗岩及局部中风化花岗岩(见图6),其中微风化花岗岩占95%,岩石强度最高超过120 MPa,普遍在100 MPa左右,存在F1、F2断层以及局部构造破碎带,地下水位埋深0.6~9.9 m,主要为孔隙潜水和基岩裂隙水。TBM开挖直径为6.5 m,隧道埋深最大为232 m,TBM为单向上坡掘进,线路最大纵坡为27‰,最大纵坡长度为112 m,线路平面最小曲线半径为350 m。管片采用“3(标准块)+2(邻接块)+1(封顶块)”的型式,外径6 200 mm,厚400 mm,环宽1 500 mm,管片背部采用豆砾石和水泥浆填充。

图5 孖雅区间平面布置图

图6 孖雅区间地质纵剖面图

3.2 双护盾TBM技术参数及掘进情况

3.2.1双护盾TBM技术参数

双护盾TBM主要技术参数见表1。

3.2.2双护盾TBM实际掘进情况

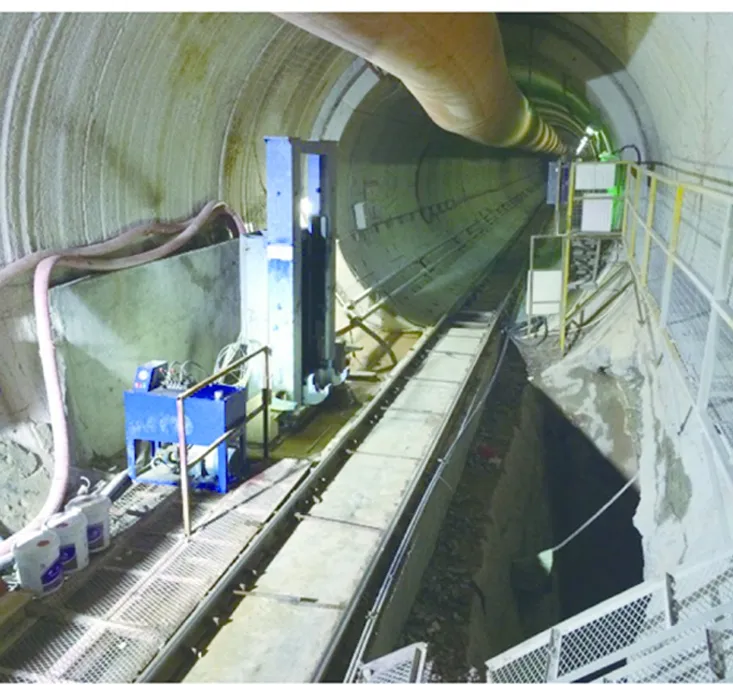

受场地限制,现场采用“始发竖井+龙门吊”的方式进行材料和岩渣的垂直提升,如图7和图8所示。始发井深44 m,垂直提升高度为49 m(含地面以上高度)。双线隧道共用1台龙门吊提升设备。

现场在斜井位置安装洞内翻渣台(见图9),利用胶轮车通过斜井出渣,大大降低了始发井龙门吊的使用强度,节约了出渣时间,提高了掘进效率。

表1 双护盾TBM主要技术参数

图7 始发竖井平面图(单位: mm)

图8 始发竖井照片

图9 洞内翻渣台

为保证管片后部注浆质量,现场采用颗粒圆润的天然豆砾石(见图10),豆砾石流动性好,大大降低了管路磨损。

图10 天然豆砾石

双护盾TBM于2017年3月始发掘进(见图11),12月22日实现右线贯通(见图12),累计掘进2 840 m,掘进速度为20~60 mm/min,推力为7 000~12 000 kN,最高日进尺24 m,最高月进尺468 m。

图11 TBM始发

图12 TBM成洞

4 结论与建议

通过科学的选型和合理的针对性设计,在城市地铁以硬岩为主的隧道施工中,采用双护盾TBM是合适的,能够满足高效破岩、小曲线转弯、顺利通过断层破碎带和保证管片拼装质量的要求,同时配合洞内翻渣等措施能够发挥掘进效率高的优点,大幅缩短隧道的建设周期。但是,竖井吊机出渣相对于连续皮带机,出渣方式受限,使双护盾TBM的掘进效率受到了一定的制约,建议开发新的出渣方式(如垂直提升皮带机等),以解决竖井出渣受限的问题。本项目安装的洞内翻渣台,利用斜井出渣是一次积极、有效的探索,相信通过提升出渣效率,双护盾TBM在城市地铁工程建设中会有更大的应用空间。