古瓦水电站中浅层覆盖层快速支护方案

2018-07-10,

,

(中国水利水电第十工程局有限公司二分局,四川 都江堰,611830)

1 工程概况

古瓦水电站位于四川省甘孜藏族自治州乡城县境内,是硕曲河干流乡城、得荣段“一库六级”梯级开发方案中的“龙头水库”电站,下游为娘拥水电站。枢纽主要建筑物由面板堆石坝、溢洪洞、放空洞、坝后生态机组、引水隧洞及地下厂房系统等组成。主体电站装机容量为3×67MW,生态机组装机容量为1×4.4MW(低水头时段运行1×2.6MW机组),总装机容量205.4MW。

2 地质条件

依据设计地质文件,进水口布置在左岸,位于擦金许沟下游侧,为竖井式,包括进口前引渠、拦污栅段、隧洞段及竖井闸门。进口部位高程3293m~3412m,为残留基座阶地,自然坡度35°~45°。临河基座高15m左右,阶地宽55m~80m,主要为冰川冰水沉积碎石土和含漂卵砾石,结构较密实,覆盖层厚一般30m~40m。高程3412m以上为顺层陡坡,自然坡度33°~38°,覆盖层与基岩近乎平行,厚度5m~8m,地表植被发育。

进水口边坡按设计规划在高程3403.2m布置一条永久道路至进口竖井平台,该道路从1#桥沿边坡修建,在边坡启动施工前不具备施工,现场其余无道路布置。

3 支护方案设计

覆盖层边坡开挖及支护方案为:按1∶1坡度开挖,采用锚筋桩+C20钢筋混凝土框格梁支护,钢筋混凝土框格梁间排距3m×3m,梁界面40cm×40cm;锚筋桩3×φ32,L=12m,间排距3m,布置于框格梁节点处,突出框格梁表面10cm;排水孔直径为100mm,L=5m,仰角10°,内插PVC花管,布置4排,间距50cm。

在覆盖层开挖过程中多次出现局部垮塌,由于覆盖层与基岩近乎平行状态,如若将覆盖层全部清除,工程量巨大,工期将严重滞后;再加上临近雨季,覆盖层在雨水的浸泡下极易失稳,进而发生大规模的滑坡;同时混凝土框格梁施工周期长,至施工面永久道路未形成,现场临时施工道路坡度较大,不能满足混凝土运输设备的通行。经多次讨论研究,在确保安全的前提下,对原设计方案进行调整:覆盖层边坡开挖及支护方案按1∶0.75坡度开挖,采用SNS主动防护网+锚筋桩+工字钢框格梁+框格间喷混凝土支护,框格梁间排距3m×3m;锚筋桩3×φ32,L=12m,间排距3m,布置于框格梁节点处;排水孔直径为100mm,L=5m,仰角10°,内插PVC花管,布置4排,间距50cm。

4 支护原理

工字钢框格梁是通过锚固在坡体深部稳定岩体上的锚筋桩将力传递给工字钢框格梁,再经工字钢框格梁将不稳定坡体连成一个整体,使岩体间的摩擦力和正压力大幅提高,增加抗滑力,限制不稳定坡体发育,从而起到加固边坡稳定的作用。相比于混凝土框格梁,工字钢代替混凝土具有快速、经济的优点,能更好地适用于现场施工。

5 工艺流程

脚手架搭设→坡面清理→坡面素喷混凝土→孔位放样→锚筋桩钻孔→下入锚筋束→注浆封孔→主动网安装→工字钢框格梁安装、焊接→混凝土喷护→养护。

5.1 脚手架搭设

搭设参数设计为:步距h×横距lb×纵距la=1.5m×1.5m×1.5m,采用φ25钢筋作为连墙件,按一步一跨布置,L=2.5m锚杆与L=4m锚杆间错布置,连墙件均为垂直孔。

5.2 坡面清理

根据现场地质条件,大坝开挖后边坡积有大量松散石块及覆盖层,为确保施工安全及工程质量,支护作业前采用人工进行坡面覆盖层以及松散块石清理、撬除,并用高压风将坡面积物清洗干净。

5.3 坡面素喷混凝土

由于在坡面施工时施工械器易与坡面发生碰撞产生落石,对下部作业人员构成安全隐患,因此在坡面清理后,需及时对坡面进行厚5cm的混凝土喷护,喷混凝土前先通过喷嘴将受喷面喷湿,使混凝土易与受喷面良好接触,喷混凝土自下而上进行。

5.4 孔位放样

钻孔孔位、方位、倾角严格按设计文件及设计图纸执行,其平面位置的偏差不大于10cm;孔的倾斜度误差不大于1%;孔深误差不大于或小于孔深的2%。

边坡面采用全站仪根据桩号、高程进行孔位放样,用红油漆标注孔号类型,锚筋桩间排距为3m×3m。

5.5 锚筋桩施工

5.5.1施工准备

锚筋桩孔造孔前,先对边坡进行安全处理,及时清除松动石块和碎石,避免在施工过程中坠落伤人。同时准备施工材料和钻孔、注浆机具设备,敷设通风和供水管路。

5.5.2钻孔

采用YQ100B潜孔钻机造孔,孔径、孔深、空向、孔位等满足设计要求。

覆盖层中施工容易造成卡钻、堵钻、塌孔等问题,为此钻孔全部采用偏心锤跟进导管的方式钻进,管材为φ127mm、δ=4mm无缝钢管,单根管长1.5m,通过管端丝口连接,伸入完整基岩0.5m后改用潜孔钻冲击成孔,孔径110mm。

钻孔采用干钻,禁止采用水钻,以确保锚筋桩施工不致于恶化边坡岩体的工程地质条件和保证孔壁的粘结性能。钻孔速度根据使用钻机性能和锚固地层严格控制,防止钻孔扭曲和变径,造成下锚困难或其它意外事故。

钻孔达到设计深度后,不能立即停钻,要求稳钻1min~2min,防止孔底尖灭、达不到设计孔径。钻孔孔壁不得有沉碴及水体粘滞,如果有必须清理干净,在钻孔完成后,使用高压空气(风压0.2MPa~0.4MPa)将孔内岩粉及水体全部清除出孔外,以免降低水泥砂浆与孔壁岩土体的粘结强度。除相对坚硬完整之岩体锚固外,不得采用高压水冲洗。若遇锚孔中有承压水流出,待水压、水量变小后方可下安锚筋与注浆,在周围适当部位设置排水孔处理。

5.5.3锚筋桩安装与注浆

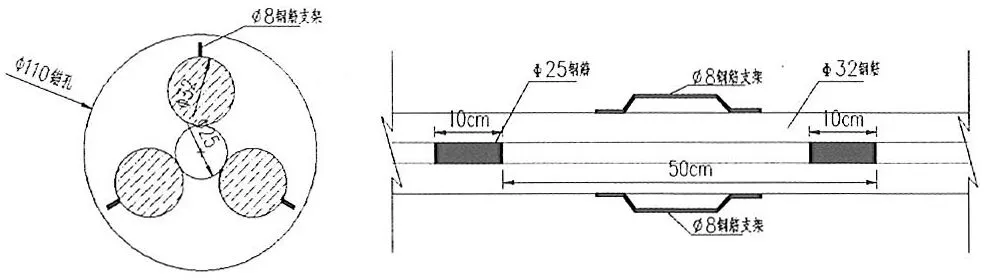

(1)组装:锚筋桩由3根φ32mm的螺纹钢筋组成,锚筋束采用9+3m、6+6m、3+9m三股钢筋品字形成束,三股间每隔50cm焊10cm长φ20钢筋,以确保浆液完全包裹钢筋,锚筋束外侧焊U型支架φ8、L=56cm,确保钢筋束居于锚孔中部,如图1所示。

图1 锚筋桩组装图

(2)锚筋桩安装:按设计孔深在孔口采用钢筋连接套筒的方式加长,以满足锚筋桩的长度要求。灌浆管采用φ20mmPVC管绑于锚筋桩上与锚筋桩同时安装,进浆管距孔底80cm,回浆管距孔口3m。在边坡上因场地限制的锚筋桩,采用人工配合手动葫芦的吊装方式下束。

(3)锚筋桩的注浆:本工程锚筋桩采取“先插杆、后注浆”的方法进行施工,采用SGB6-10型灌注泵注浆,往孔内注入水泥砂浆至回浆管返浆与进浆浓度相同的浓浆为止。锚筋桩孔注浆后,在砂浆凝固前不得敲击、碰撞和拉拔锚筋桩。

5.6 SNS主动防护网安装

利用边坡支护锚杆作为防护网的锚固点,待分段锚筋桩施工完成后再安装纵横向支撑绳,张拉紧后两端各用二至四个绳卡与锚杆外露环套固定连接;从上向下铺挂格栅网,格栅网间重叠宽度不小于5cm,两张格栅网间的缝合(以及格栅网与支撑绳间)用φ1.2铁丝按1m间距进行扎结,有条件时该道工序在上道工序前完成;最后从上向下铺设钢绳网并缝合,缝合绳为φ8钢绳,每张钢绳网均用一根长约30m的缝合绳与四周支撑绳进行缝合并预张拉,缝合绳两端各用两个绳卡与网绳进行固定连结;当设计为双层钢绳网时,以同样方法铺挂第二层钢绳网。

5.7 工字钢框格梁制安、焊接

工字钢框格梁型号为Ⅰ18,规格为3m×3m,与锚筋桩相对应,由于施工场地条件限制,工字钢的制作均在加工场加工,场内下料均为3m/根,其中取一半料将两端腹板部位采用氧焊割成φ90mm的半圆。

加工成型的工字钢运至工作面后,人工转运至施工排架上,将腹板开孔的工字钢水平布置,手动葫芦固定,半圆在锚筋桩处组合焊接,并与锚筋桩焊接成整体,未开孔工字钢顺坡向布置,两端与水平工字钢焊接牢固。

5.8 喷混凝土施工

喷混凝土自下而上进行,一次喷射厚度满足规范要求。分层喷射时,后一层喷射在前一层喷射混凝土终凝后进行。若终凝1h后再进行喷射时,先用风水清洗喷层表面。

因锚筋桩施工前已进行了5cm厚的素混凝土喷护,坡面尚留回弹料及少量小块石,二次喷护前需采用压力风清理坡面。待喷面验收合格,在锚筋上设立喷厚标志(在锚筋稀少处,可采用砂浆或自设锚筋设立喷厚标志)。喷厚标志设置时,其外端头低于喷射混凝土表面3mm~5mm,待混凝土喷射完毕,其喷面可保证较为平整。对受喷面滴水部位,采用埋设导管、盲管;对较大的渗水或管漏处,设置截水圈排水处理。

6 结语

进水口边坡覆盖层采用工字钢联合网喷支护代替混凝土框格梁,在确保安全的前提下,加快了施工进度,节约工期约2个月,为下部边坡开挖赢得了时间,起到了预期效果,为同类型工程施工提供了成功的经验。