桥梁预应力小箱梁质量缺陷调查与分析

2018-07-10,

,

(中国水利水电第十工程局有限公司,成都,610072)

1 工程概述

成洛互通主线桥左幅全长957.54m,右幅全长669.25m,左幅桥为(2×35+2×53+35)+3×25+3×25+4×25+4×25+4×25+4×25+4×25+(25+3×22.5),右幅桥为(23+27+23)+4×25+4×25+4×25+4×25+4×25+(25+3×22.5)m,左幅桥梁宽度为16.25m,右幅桥梁宽度为20.25m。除(2×35+2×53+35)m跨采用支架现浇连续梁,其余上部结构均采用装配式预应力混凝土简支小箱梁;小箱梁下部桥墩均采用薄壁墩。

原施工单位在右幅YK1+600处设置预制梁场一座,主要为成洛主线桥生产预制小箱梁。自我部进场时,梁场剩余存梁39片,桥面小箱梁安装已经完成左幅第10~20孔及右幅第4~9孔安装施工。梁场存梁经过中铁西南院检测合格后使用38片梁,主要安装在左幅第9~10跨及第21~29孔。

2 缺陷调查

2017年8月13日中铁西南院在桥梁交工检测过程中发现原施工单位的存梁左幅29-2梁体跨中底板与腹板交接处存在长9m裂缝一道,探明裂缝宽度为0.15mm,深度4cm~7cm。随后,项目公司组织中铁西南院、监理单位、施工单位对主线桥左幅第9~29孔、右幅第4~9孔进行了系统性排查。

原施工单位预制与安装的共计135片梁,其中21片梁体均有类似的缺陷,底板与腹板混凝土色差明显。裂缝主要集中在跨中底板与腹板交接位置,裂缝长度2.5m~20m(其中17片梁裂缝长度10m),裂缝宽度0.1mm~0.18mm(其中21片裂缝宽度小于0.15mm),裂缝深度28.1mm~79.1mm。

3 验算过程

本次验算为成洛互通主线桥,标准宽25m简支小箱梁梁体。此次验算25m简支箱梁高度为1.4m,顶板为0.2m,腹板为0.18m~0.25m,底板为0.2m~0.25m。以下各项计算,均按A类预应力混凝土构件相应指标控制。

3.1 计算内容

(1)持久状况极限状态

①抗弯承载能力计算;

②抗剪承载能力计算。

(2)持久状况正常使用极限状态计算

①正截面抗裂验算——正截面混凝土拉应力验算;

②斜截面抗裂验算——斜截面混凝土主拉应力验算。

(3)主梁挠度验算

3.2 计算方法

(1)本次验算采用midas-civil建全桥模型计算。

全桥共划分350个节点,545个单元。

(2)根据箱梁的实际施工过程和施工方案划分施工阶段。

施工阶段1:预制主梁30d;

施工阶段2:存梁90d;

施工阶段3:架梁20d;

施工阶段4:二期施工20d;

施工阶段5:收缩徐变3650d(10年)。

(3)进行荷载组合,求得构件在施工阶段和使用阶段时的应力、内力和位移。

(4)根据规范中所规定的各项容许指标,验算构件是否满足规范规定的各项要求。

3.3 计算依据及参数取值

(1)《公路桥涵设计通用规范》(JTGD60-2004);

(2)《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTGD62-2004);

(3)主要材料及设计参数根据设计文件及规范取值;

(4)预应力钢筋按规范中提供的钢绞线参数确定。

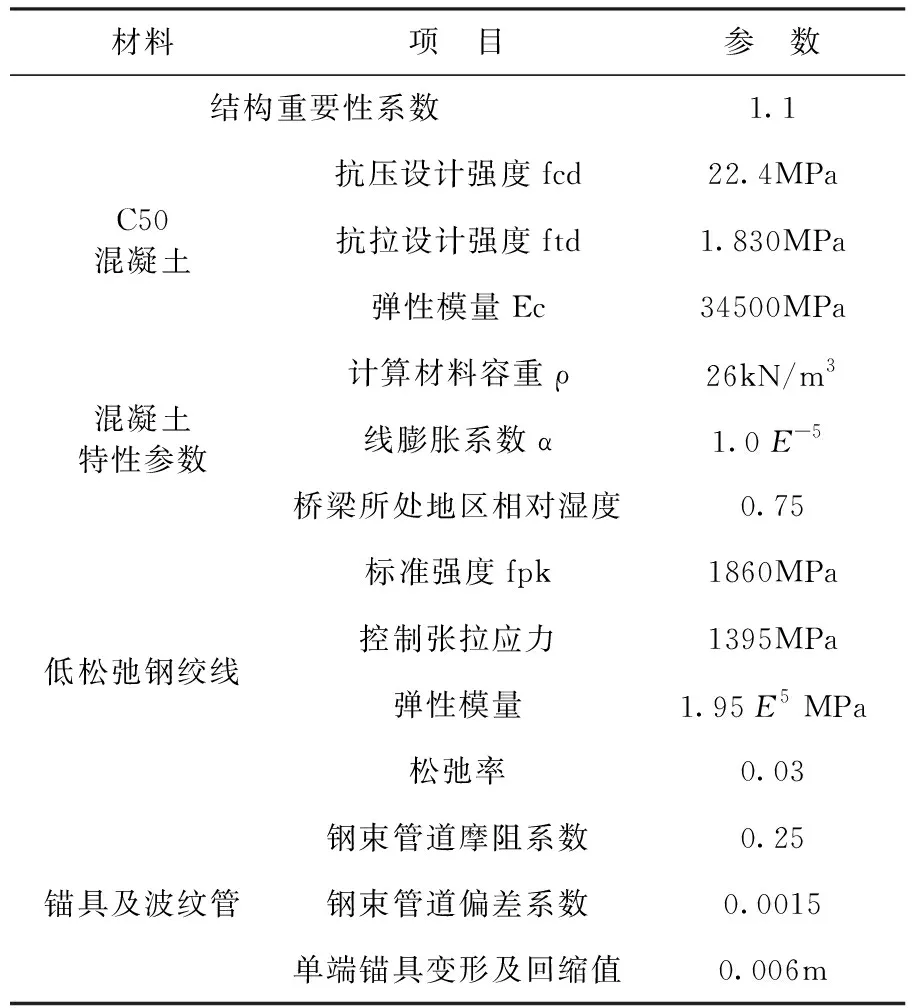

主要材料及参数详情见下表1。

表1主要材料及参数

3.4 荷载取值

一期恒载主要是箱梁自重。混凝土容重取26kN/m3,箱梁按实际断面计取重量。

(1)现浇层不参与结构受力,作为二期恒载输入。

(2)防撞护栏作为二期恒载施加,不参与构件受力,防撞墙荷载按实际计算的横向分布系数来分配。

(3)温度力

体系最高温度38.7℃,最低温度0℃,计算过程中考虑升温温差20℃,体系降温温差25℃。

箱梁上、下缘梯度升温温度14℃~5.5℃,体系降温温度-7℃~-2.75℃。

安装温度15℃~20℃。

3.5 验算结果

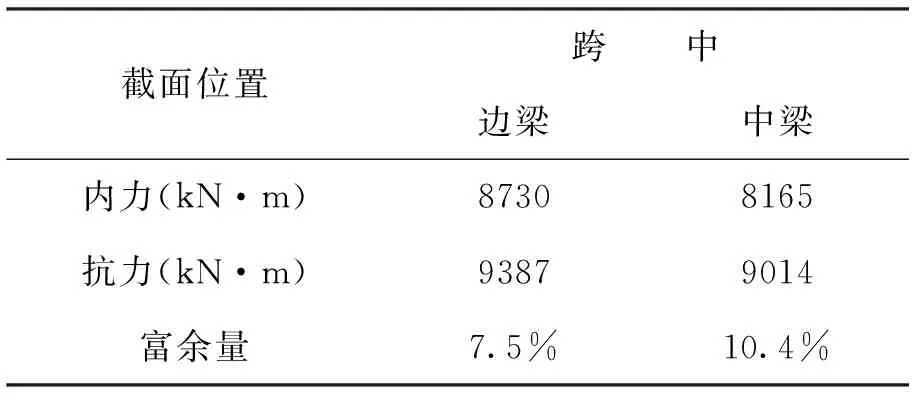

表2主要控制截面抗弯验算结果

表3主要控制截面抗剪验算结果

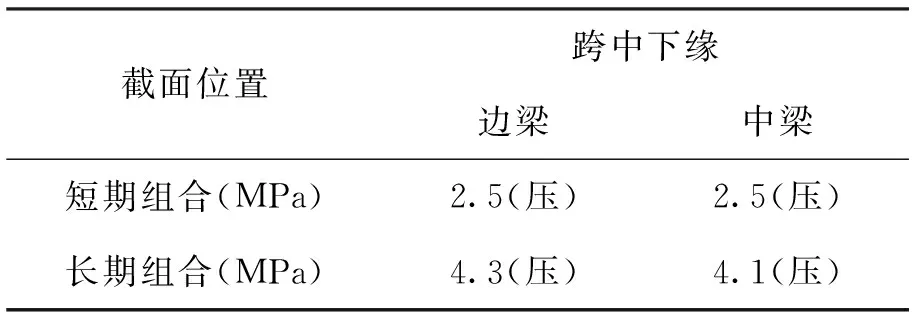

表4主要控制截面正截面抗裂验算结果

由上表2、表3、表4计算结果可知,短期组合下边梁和中梁结构下缘均处于受压状态,小于规范允许值-1.86MPa。长期组合下边梁和中梁下缘均未出现拉应力。正截面抗裂验算满足规范要求。短期组合下边梁和中梁最大主拉应力为0.5MPa,小于规范允许值1.33MPa,斜截面抗裂验算满足规范要求。

综上所述,验算结果证明梁体满足正常使用功能。

4 原因分析

4.1 原材料的数量与质量

为进一步了解梁体缺陷,对开裂梁片的钢筋做超声波扫描后,确定梁片钢筋布置与设计图纸一致,不存在偷工减料现象,且验算结果表明梁体应力满足正常使用要求,钢筋处于正常工作状态,质量问题也不存在。

考虑到前施工单位梁体预制完成时间已经较长,在安装前对梁体强度、外观都进行了全面的检查,中铁西南院检测合格后方才架设安装,故混凝土质量除一些外观缺陷外,不存在结构性缺陷,混凝土材料的质量问题不存在。

4.2 施工原因

因为施工时间已经较长无法追溯,在这里只能根据裂缝的现状推测可能产生的原因,整理推测出以下几点与裂缝缺陷的产生有着密切关系。

(1)拆模过早,混凝土强度不足,混凝土局部振捣不密实,混凝土收缩产生裂缝,多发生在混凝土外观质量不好的位置;分层浇筑间隔时间过长,分层混凝土连接质量差,导致横向裂缝。

(2)冬夏交替中温度变化、结构恒载和混凝土构件自身几何形状等综合因素作用下使混凝土内部拉应力增加,当拉应力增大到受拉区表面混凝土极限抗拉强度后,便出现裂缝,此裂缝属于非结构性裂缝。

(3)浇筑完成后混凝土表面受外界条件影响,水分损失较快,变形较大,而内部水分损失较慢,温度变化较小,表面积较大的干缩变形将受到混凝土内部约束而产生较大的拉应力导致裂缝的形成。

综上所述,根据缺陷的现状,在安装前并未发现如此大面积严重的裂缝,而安装使用后出现如此严重的缺陷,表明钢筋混凝土结构的耐久性严重不足,上述推测正好阐述了导致钢筋混凝土耐久性不足的原因,所以具有借鉴意义。

4.3 安装原因

我部在梁体架设安装施工过程中,严格按施工规程管理现场人员和机械设备操作,由专业技术人员按施工方案进行现场施工管理,未发现有任何对梁体破坏的违规操作,且架设完成后复检结果,也未发现任何质量问题,因此,安装过程不存在导致梁体缺陷产生的因素和施工环境。

4.4 运营使用原因

在交工验收前发现大面积缺陷裂缝,根据前文所阐述的问题,钢筋混凝土结构耐久性不足,安装架设完成后,开始受力工作,梁体承受各种动静施工荷载,所以产生不同形状、尺寸、深度的裂缝。

综上所述,梁体虽然满足正常使用要求,但是耐久性不足,缺陷急需处理,应邀请专业的施工队伍进行加固,并邀请专家对加固方案进行评审,验证加固方案的合理性。

5 总结

成洛互通主线桥梁体存在缺陷有一定的偶然因素,更多的必然因素还是前期施工不到位。经过现场调查与理论分析,梁体不存在结构性缺陷,但是耐久性与原设计相比大大降低,本文从缺陷现状追溯施工过程,对此类缺陷有了充分的认识。缺陷虽未造成严重的质量安全事故,但也影响深远。本文旨在探究、分析缺陷的严重程度和产生原因,为防止此类问题产生具有重要意义,总结经验教训是非常必要的,起到防微杜渐的作用。