一种可实际优化挖掘机车架结构的分析方法

2018-07-07王冉冉

王冉冉,王 勇,焦 青

(徐州徐工矿山机械有限公司,江苏 徐州 221000)

挖掘机是目前工程机械行业应用较为广泛的设备,但其工况较恶劣,且复杂多变。车架作为主要承重部件,承受较大载荷且受力形式多样化,要求结构件必须具有一定强度。对比大型挖掘机车架在4种典型工况下的整体应力分布情况及关键部位应力分布情况,有助于为挖掘机车架的设计及故障分析改进提供一种新的分析方法。

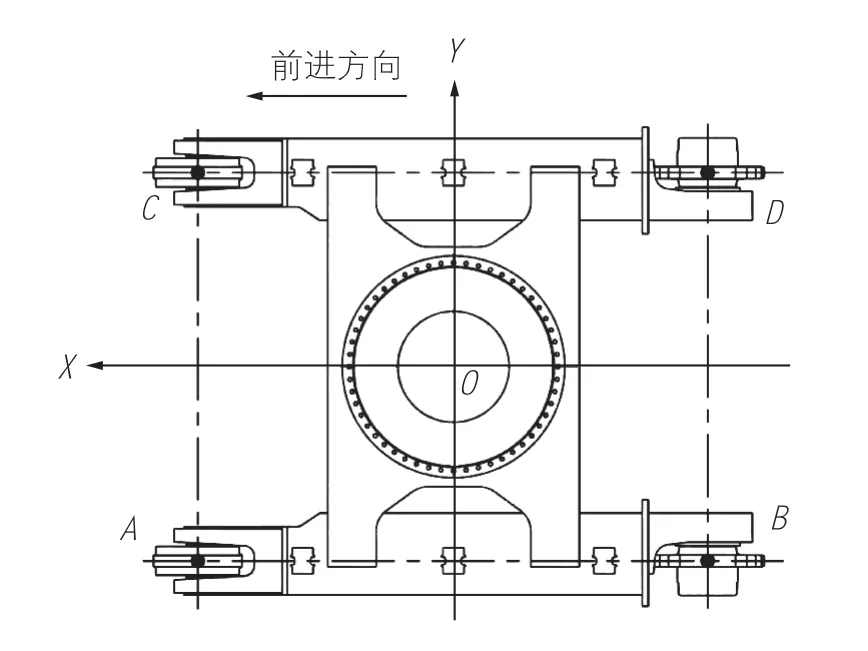

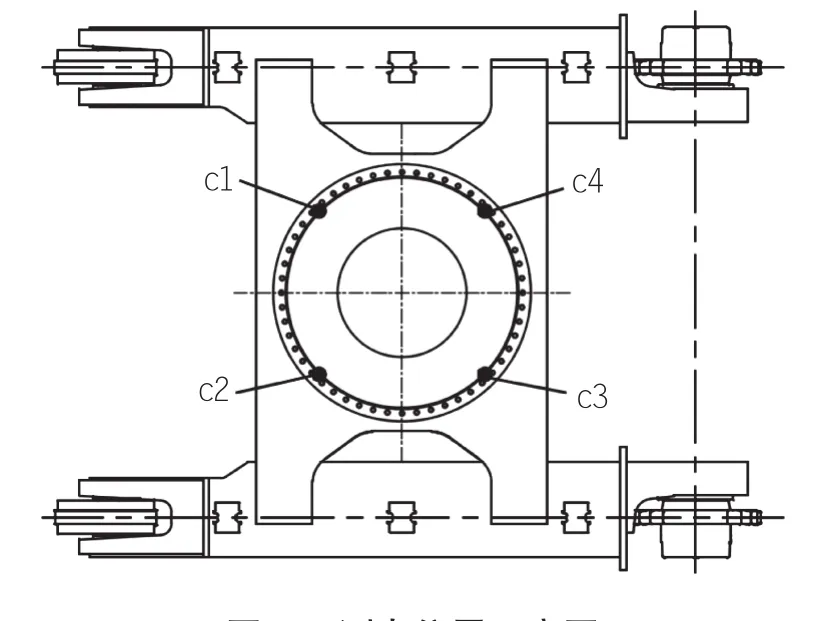

图1是大型挖掘机车架结构,主要由左纵梁、右纵梁、H架和齿圈座组成,H架骑在左右纵梁上,通过螺栓连接,可进行伸缩以调节下车宽度。

图1 车架结构

1 车架模型建立

1.1 工况分析

挖掘机车架受力情况复杂多变,一般针对失稳状态进行受力分析,本文选择4种典型失稳状态进行综合分析。可基本满足车架设计及结构改进的强度分析需求。

工况1为挖掘机左侧挖掘,导致整车仅左侧引导轮A与驱动轮B承重的状态,且引导轮A与驱动轮B承重比例为8∶2;工况2与工况1失稳状态相同,但引导轮A与驱动轮B承重比例为2∶8;工况3为挖掘机正向挖掘,导致仅有两侧引导轮A、B承重的状态;工况4为挖掘机作业中导致仅左侧引导轮A与右侧驱动轮D承重的状态,具体位置见图2所示。

图2 工况示意图

1.2 载荷分析

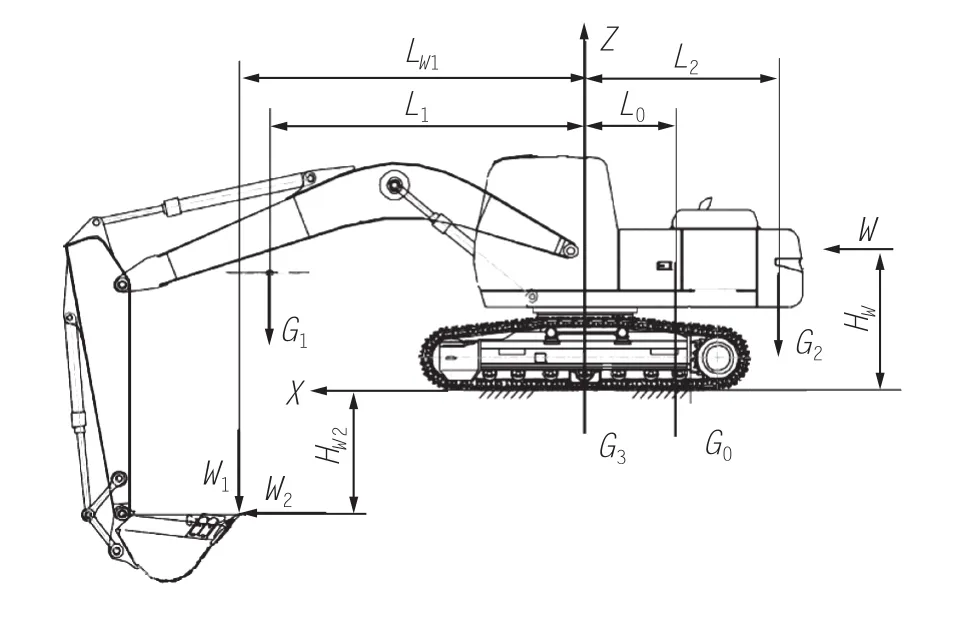

挖掘机失稳状态不同,承载位置及大小不同,图3为挖掘机车架受力示意图,根据上文提供的4种失稳工况进行分别计算,计算过程不再赘述。

图3 挖掘机车架受力示意图

图3 中G0为上车总成重量,力臂为L0;G1为工作装置总成重量,力臂为L1;G2为配重总成重量,力臂为L2;G3为底盘总成重量;W为风载荷,力臂为HW;W1为斗齿切向挖掘力,力臂为LW1;W2为斗齿法向挖掘机,力臂为HW2;各参数值见表1。

按上文所述4种工况进行分别计算,得到各承重部位的载荷如表2所示。根据实际受力情况,本文均施加远程力进行分析。引导轮施力点为引导轮下端与链轨接触处,驱动轮施力点为驱动轮节圆下端与链轨接触处。

表1 各计算参数表

表2 车架各工况承受载荷表

1.3 模型优化

利用三维建模软件进行车架三维建模。为保证网格划分质量及分析运行速度,在模型导入分析软件前,需对其进行优化处理:

(1)去除对结构强度无影响的附属结构,如螺纹座、吊耳等;

(2)除加载约束等情况外,可去除大多数的螺纹孔和光孔;

(3)避免出现线接触、点接触等结构;

(4)为便于网格划分及相邻节点共享,采用连接重组的方式处理模型。

基于以上优化,将模型导入有限元分析软件。

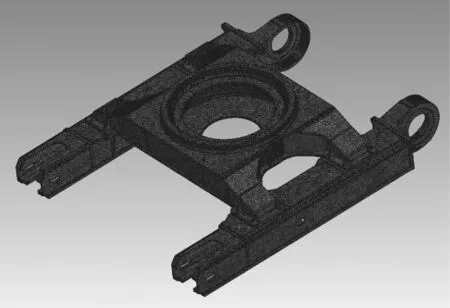

1.4 前处理

模型使用钢结构作为分析材料,因车架为大型结构件,且结构形式较规则,采用四面体自由划分网格,Size设置为10mm,得到1024252个单元,建立车架CAE模型如图4所示。选择齿圈座安装面施加固定约束,根据上文所述4种典型失稳工况进行远程载荷的施加。

图4 车架CAE模型

2 求解与分析

2.1 车架整体应力分布

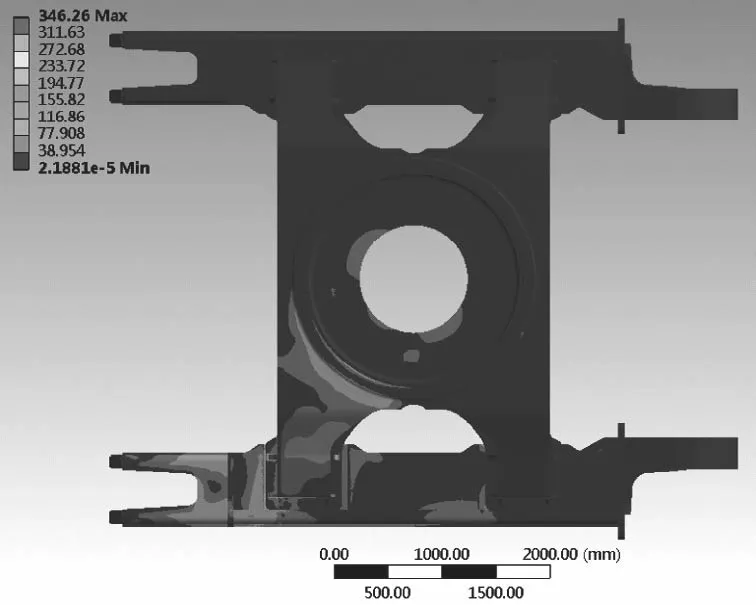

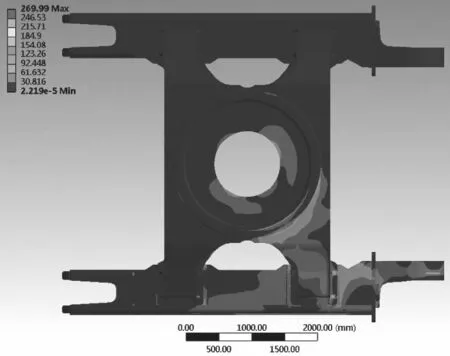

对4种工况下的挖掘机车架进行应力分析,整体应力分布如图5-8所示。工况1,即挖掘机左侧挖掘,仅左侧引导轮与驱动轮承重的状态,且引导轮与驱动轮承重比例为8∶2。此工况下最大应力基本达到材料屈服极限,是4种工况中最恶劣的情况,在结构设计或改进时,应重点对此种工况下受力较大区域的结构进行加强设计;工况3,即挖掘机正向挖掘,仅有两侧引导轮承重的状态,此时应力分布较均匀,安全系数可达1.5以上。此种工况是挖掘机实际工作中较常见的,结构故障多为疲劳损坏。

图5 工况1车架应力分布

图6 工况2车架应力分布

图7 工况3车架应力分布

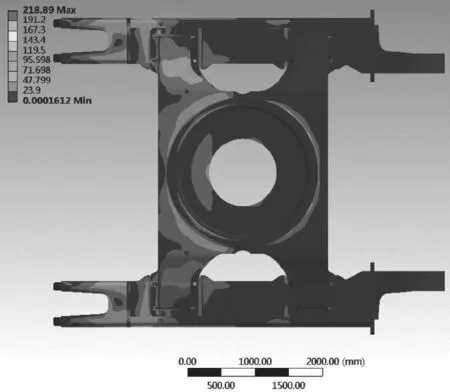

4种工况中应力较大区域主要发生在齿圈座与H架结合处、H架与纵梁连接处,这些区域也是车架的关键部位,进行结构设计及分析时应重点考虑其强度。

图8 工况4车架应力分布

图9 车架关键部位

2.2 车架关键部位应力分布

依据市场质量反馈信息,齿圈座与H架结合处、H架与纵梁连接处易发生开裂,与上文分析结果一致,这些部位作为车架关键部位需进行重点分析。

2.2.1 齿圈座与H架结合处

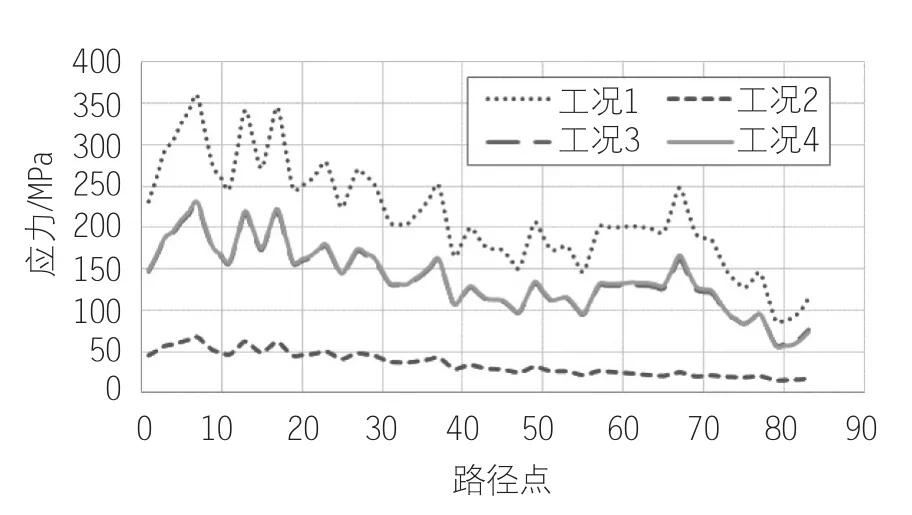

根据不同工况,较大应力分布在齿圈座与H架结合处的不同部位,选取结合处为研究对象,分析其在不同工况下的应力变化情况。

工况1和工况2下,挖掘机底盘承载方式不同,但最大载荷相同,据上文可知整车最大应力值不同,但齿圈座与H架结合处最大应力值基本相同,可见其应力值主要受载荷大小的影响,且最大应力偏向承载较大的位置,见图10。同理工况3和工况4下,虽承载位置不同,但载荷值相同,分析得齿圈座与H架结合处最大应力值基本相同。

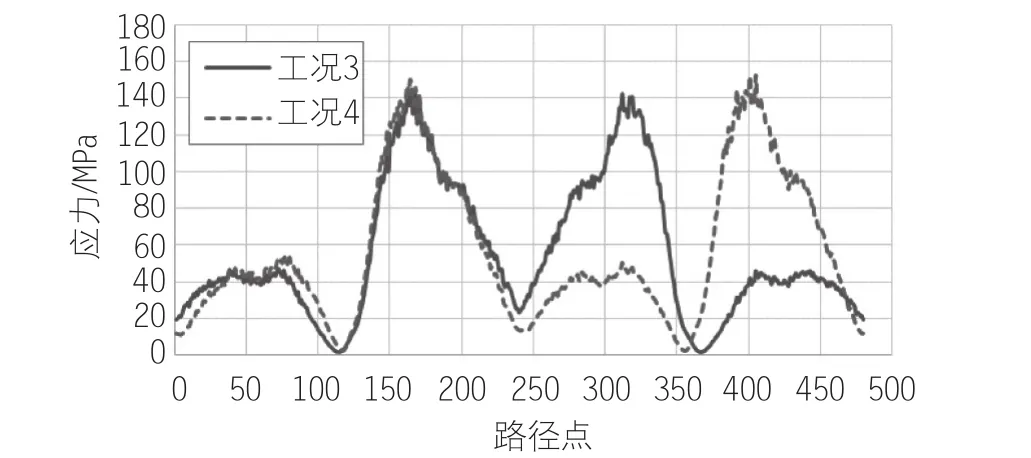

工况1和工况2下,齿圈座与H架结合处应力在承载较小的区域,应力值小且变化平稳,在承载较大的区域,应力值急剧上升和下降,并且最大应力值较大,这样易导致齿圈座与H架结合处因受冲击较大而开裂。工况3和工况4下,齿圈座与H架结合处应力值浮动大,但最大应力值不大,这样的工况易发生疲劳损坏。

图10 齿圈座与H架结合处路径

图11 工况1和工况2下齿圈座与H架结合处应力

图12 工况3和工况4下齿圈座与H架结合处应力

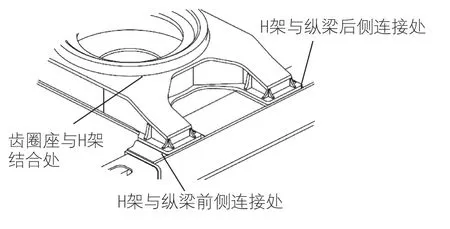

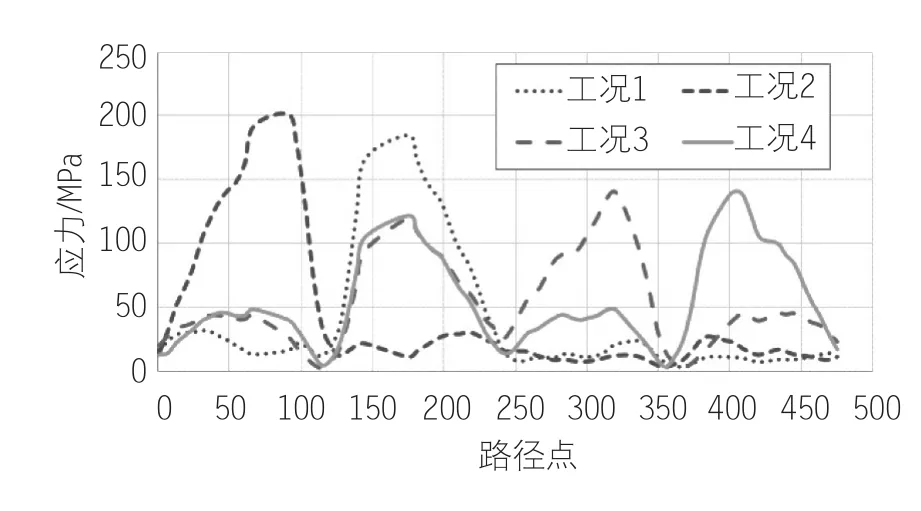

2.2.2 H架与纵梁连接处

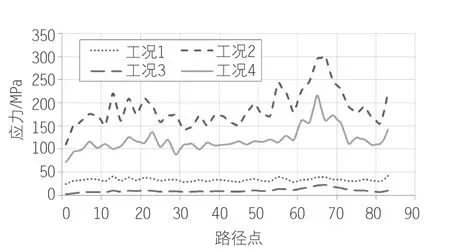

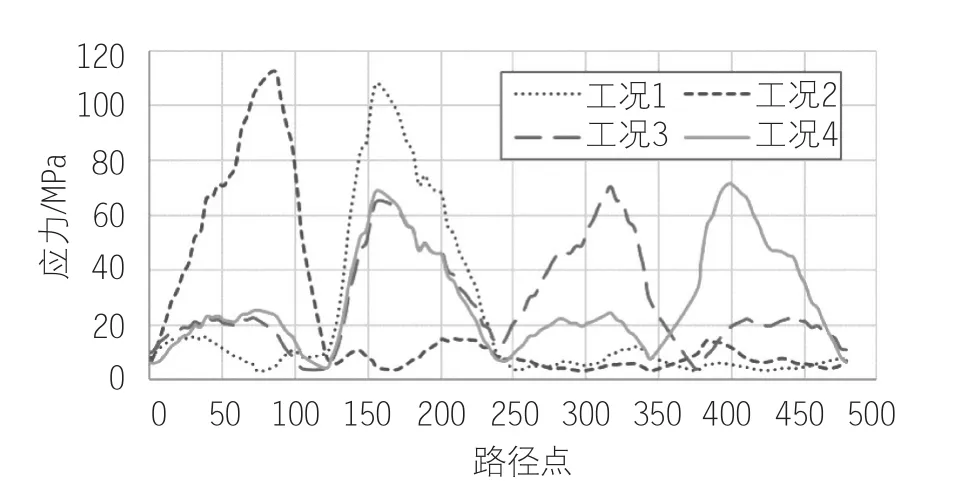

车架H架与纵梁连接处共4处,分前侧和后侧,应力较大位置发生在连接处的外侧,分析路径均选取外侧的接触位置,方向由车体外侧指向内侧,图13和图14为左纵梁上分析位置,右纵梁与左纵梁的分析路径是对称的。

H架与纵梁连接处应力分布情况如图15、图16所示,前侧较大应力分布在靠近车体外侧处,由外向内,逐渐变小;而后侧应力分布情况与前侧相反,较大应力分布在靠近车体内侧处,由内向外,逐渐变小。相同载荷的情况下,前侧最大应力值比后侧要高些,这与纵梁的结构及载荷传递方式有关。

图13 H架与左纵梁前侧联接处路径

图14 H架与左纵梁后侧联接处路径

图15 H架与左纵梁前侧联接处应力

图16 H架与左纵梁后侧联接处应力

3 应用及测试

基于本文提出的挖掘机车架CAE分析方法,针对某挖掘机齿圈座断裂情况,结合试验测试进行结构分析及改进设计。

3.1 车架故障分析

某挖掘机齿圈座断裂图,明显为焊缝开裂。基于以上方法,得到4种工况下开裂部位的应力分布如图17所示,可见在工况1和工况2下齿圈座最大应力值近200MPa。由上文可知,此处易发生疲劳损坏,若存在较大应力则容易发生焊缝开裂。

图17 齿圈座应力图

3.2 测试

针对以上故障,对车架开裂部位应力较大的地方进行测试,测试仪器设备为应力应变测试仪和电阻应变计。电阻应变计采用直片,测点根据仿真结果布置(见图18),集中在应力值较大的区域,取其中最大值。

图18 测点位置示意图

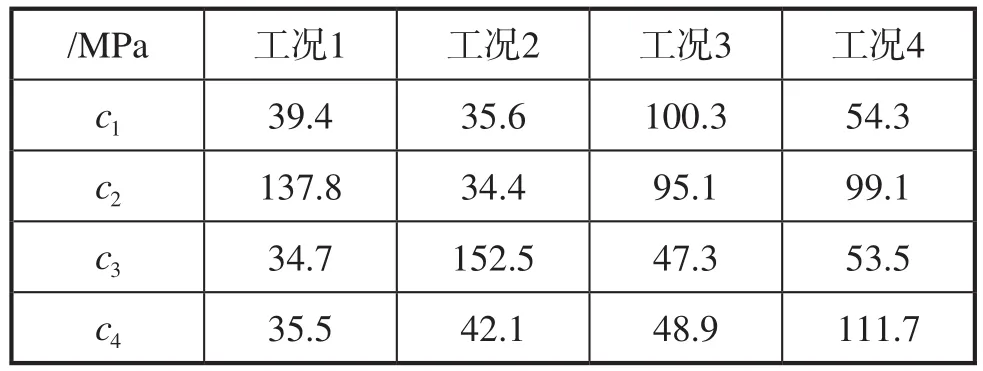

4种工况下测试结果见表3。测试结果与仿真分析结果基本一致,因实际工况更复杂恶劣,测试结果普遍高于仿真结果。可见仿真结果可作为结构改进的依据。

表3 测试区域最大应力值

3.3 结构改进

分析及测试可知,齿圈座的结构已不能满足挖掘机可靠性要求。针对应力较大部位进行结构改进,将焊接式齿圈座改进为整体锻件式结构,可避免焊接对母材的损伤,也可避免产生焊接残余应力(见图19)。

对改进后的结构进行仿真分析,得到4种工况下的应力分布如图20所示。应力最大值普遍降低,最大应力值由近200MPa降为约110MPa,应力情况得到明显改善。

图19 齿圈座结构改进

图20 锻件式齿圈座应力图

由图20可知,最大应力发生部位与焊接式齿圈座基本一致。同样的对改进后的结构进行测试,测试方法与上文保持一致,得到测试结果见表4。

测试结果与仿真结果基本保持一直,同样略高于仿真结果,与改进前相比应力情况明显得到改善。

表4 新结构测试区域最大应力值

3.4 测试相关

考虑挖掘机作业工况的复杂性及仿真结果存在一定偏差,在测试时,依据仿真结果在应力较大的区域进行小范围测试。

4 结论

针对结构更加复杂、工况更加恶劣的大型挖掘机,本文提出了一种车架有限元分析方法,给出4种挖掘机失稳典型工况,并针对4种工况进行了详细分析,总结出车架关键区域,分析结果符合市场质量反馈的信息。依据提出的分析方法,针对市场某挖掘机故障进行了分析测试,结果显示本文所提供的分析方法可行有效,可为设计人员在产品设计及产品质量维护改进时提供参考依据。

[1] 李雪. 12m3机械式矿用挖掘机行走底架结构强度刚度研究[D]. 吉林:吉林大学,2007.

[2] 同济大学. 单斗液压挖掘机[M]. 北京:中国建筑工业出版社,1983.

[3] 吴金峰,宗波,汤中连. 履带式液压挖掘机下车架有限元分析[J]. 建筑机械,2012(11):117-119,123.

[4] 王冉冉,吴金峰,宗波. 挖掘机回转支承安装座有限元分析[J]. 工程机械,2012(7):36-40.