驾驶室橡胶减震器设计研究

2018-07-07管建华杨少海

管建华,杨少海,徐 卓

(山推工程机械股份有限公司,山东 济宁 272023)

1 研究背景

国内工程机械通过多年的发展,各制造厂家的生产能力逐步提升,开始制造出越来越大型的工程机械产品,同时由于国家对环境污染控制的日趋严格,对振动和噪声的控制要求日渐提高。另外,随着人民物质生活水平的提高,工程机械驾驶人员对操作舒适性要求也进一步提高。因此振动和噪声的控制必然是今后工程机械发展的一个方向。

从振动控制方面来说,以履带式推土机为例,推土机工作时,振动源有两处:一是发动机运行所产生的振动;二是履带在地面行走所产生的振动。发动机运行产生的振动频率高,对整机的性能影响及驾驶人员的操作舒适性影响大,因此发动机安装通常是隔振安装。同时,考虑振动的受保护对象,驾驶室或地板架通常使用减震安装。履带地面行走产生的振动频率较低,对机器的影响较小,一般不采取减震措施。320hp以上推土机由于其机重更大,受到冲击力更大,有些在支重轮上方采用减震安装,如支重轮K型悬挂和X型悬挂。无论是何种位置的隔振、减震或缓冲,一般都使用橡胶作为介质。

橡胶具有良好的弹性和缓冲性能,对抑制系统振动和衰减冲击响应有良好的效果,因此广泛用于减震降噪。

目前工程机械行业对减震设计通常是通过类比设计,或依赖于减震器生产厂家进行设计选型,导致减震系统的使用常常达不到理想的效果。以下通过对橡胶材料的性能分析,总结了一套驾驶室减震系统设计方法。发动机减震也可参考此方法进行设计。

2 减震器刚度和振动传递率设计计算

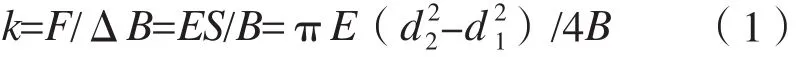

推土机驾驶室与地板架一体,通常通过4处减震器安装到推土机主体上,如图1a所示。现国内主流推土机产品驾驶室减震器和发动机隔振器结构形式相似,如图1b所示。

图1b中,件1是地板架,驾驶室与地板架刚性连接,可看成一体;件4是翼板,翼板通过螺栓安装到主机架上,可认为是一体。件1和件4之间通过减震器3弹性连接并实现减震。此处减震安装方式主要对驾驶室上下方向的震动起到衰减作用。其中2(D-C)=2B-B1-B2。

设减震垫上方部件重量为G,假设四处减震器平均受力,则上方减震器在d2-d1圆环面受力,力的大小为G/4+k(B-B1);下方减震器同样在d2-d1圆环面受力,力的大小为k(B-B1)-k(BB2)=k(B2-B1)。其中k为减震器的刚度。

图1 减震器结构图

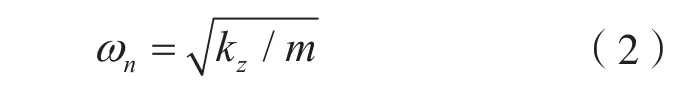

对于橡胶变形,应力σ与应变ε存在关系σ=Eε。其中E为橡胶材料的杨氏拉伸模量;ε=ΔB/B。因此作用力F=σ×S=ES×ΔB/B,S为作用面面积。因此减震器刚度

系统固有频率

减震系统的效率可用振动传递率T表示

其中ζ=C/Ccr称为阻尼比,天然橡胶广泛应用于减震橡胶,查阅橡胶产品手册,其数值ζ=0.05~0.15,设计计算时通常取ζ=0.1;ω为激振频率。

由上式可知,当时,T=1,此时减震器不起减震作用;当时,T>1,此时减震器对振动起放大作用,其中当ω/ωn=1时,T趋于∞,此时系统产生共振;仅当时,减震器才能起到消减系统振动的作用。故当激振频率一定时,减小系统固有频率是提高减震效果的有效措施,而系统的固有频率与系统的刚度kz相关。kz与减震器的外形相关,与减震器材料杨氏拉伸模量E成正比。

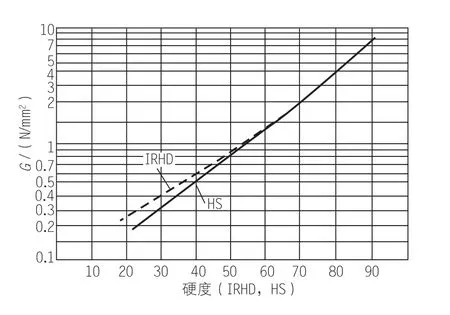

橡胶的剪切模数G和杨氏弹性模数E主要取决于橡胶的硬度。硬度的单位,国外多采用国际标准,即IRHD(International Rubber Hardness),我国通用的还是肖氏硬度(A硬度计)。在常用的硬度范围内,两者几乎是相等的。根据不同的硬度试验求得的橡胶剪切模数G是橡胶件设计计算的原始依据。由于橡胶材料的不可压缩性,根据泊松原理,杨氏弹性模数E=3G。图2是橡胶硬度与剪切模量G的关系曲线。

图2 橡胶硬度与剪切模量G的关系曲线

由此可知,可以通过减小减震器橡胶硬度的方法减小减震器的刚度,从而提高系统的减震效果。但当系统刚度降低必然导致减震器变形增大,从而设计间隙增大。因此减震设计时要综合考虑,合理选择减震器的硬度。

以某机型驾驶室减震系统为例。已知减震橡胶直径d1=60mm,d2=100mm,减震器厚度B=20mm,减震橡胶硬度为HS71,系统质量m=850kg。

按整机行走时轴转速1500r/min(考虑到工况,冲击较大计算时取1500r/min),得出激振圆频率ω=1500/60×2π=157rad/s。

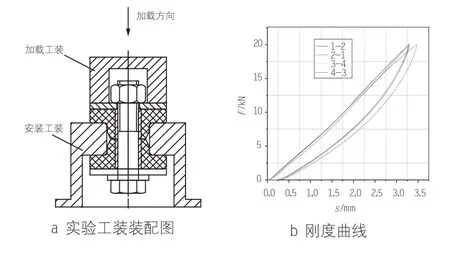

根据上述图表及公式计算,得剪切强度G=2.1MPa,E=6.3MPa,k=1658.7N/mm,整个驾驶室工作系统包括4处小减震系统,kzz=1658.75×4=6635N/mm=6635000N/m,ωn=88.35rad/s,振动传递率T=0.48;当其余参数不变,橡胶硬度改为HS65时,G=1.7MPa,E=5.1MPa,kz=1281.6N/mm,kzz=1281.6*4=5126.4N/mm=5126400N/m,ωn=77.66,T=0.346。振动传递率减小了28%。图3为刚度测试实验室试验方法及输出结果。

图3 刚度测试实验室试验方法及输出结果

测试结果表明,橡胶硬度为HS71时,系统刚度为5250N/mm;橡胶硬度为HS65时,系统刚度为3550N/mm。刚度值为计算值的75%左右。这是因为刚度计算时,忽略了橡胶压缩后形状变化的影响。将系数0.75带入刚度计算公式,得到公式

根据修正后的公式重新计算刚度值,将其带入公式(3)得出橡胶硬度为HS71时,系统振动传递率T=0.356;橡胶硬度为HS65时,系统振动传递率T=0.203。

图4为实验室振动测试结果,输出结果为加速度平方根。测试曲线表明当减震器橡胶硬度由HS71变为HS65时,振动传递率衰减效果测试值与上述刚度修正后计算值基本相同。

图4 实验室振动测试结果

计算驾驶室安装时橡胶的平均变形量,橡胶硬度为HS71时ΔB1=1.59mm;橡胶硬度为HS65时ΔB2=2.35mm。相对于原始高度的变形量分别是7.95%和11.75%,设计间隙值较小,减震系统稳定性较好。上述2种硬度减震垫,硬度为HS65的能够满足减震系统稳定性要求,且振动传递率较小,应优先选用。

3 总结

以上介绍了驾驶室橡胶减震器的刚度计算以及减震能力的分析,设计方法基于推土机上最常用的形状简单的圆柱形橡胶弹簧。实际测量时由于重心位置相对于4个减振点中心位置不重合,所以4个减震点位置振动量也不同。设计和测试评价时以4个减震点振动量的平均值计算和比较。结构设计时要尽量保证减震点中心位置与减震物体重心重合。

由于橡胶减震材料的多样性和制造工艺的差别,形状相同的橡胶减震器的性能也会有很大差别。对于形状复杂的橡胶弹簧,一般可以简化成多个简单的弹簧并联或串联。其设计方法的总结也就需要通过大量的设计和试验验证。减震设计时,一定要全面考虑,确定减震系统减震效果目标值,合理选择减震器材料,设计减震器外形,以达到理想的减震效果。

[1] 龚积球,龚震震,赵熙雍. 橡胶件的工程设计及应用[M]. 上海:上海交通大学出版社,2003.

[2] 朱石坚,楼京俊,等. 振动理论与隔振技术[M].北京:国防工业出版社,2006.

[3] 周光泉,刘孝敏. 粘弹性理论[M]. 北京:中国科技大学出版社,1996.