关于机械类专业铣工实习的改革与实践

2018-07-06高育森蔡美美陈向文程国侦

高育森, 张 翔, 蔡美美, 陈向文, 程国侦

(福建农林大学机电工程学院, 福建 福州 350002)

铣工实习是金工实习教学的重要内容之一,是理论在实践中应用的产物。学生在实习时不仅能提高操作技能,还可以巩固所学的机械制图、机械加工工艺等相关的机械理论知识[1]。

1 机械类专业铣工实习的现状

近几年,福建农林大学机电工程学院对机械类和非机械类的铣工实习内容大体相同,基本上以掌握铣床的基本操作为主,了解铣床的基本结构和铣床的一些简单加工工艺流程为辅;以传统的教学方式为主:老师讲,学生听,操作简单的平面加工。用这种模式实践于铣工实习中,造成学生跟着老师的思路一步一步去做,缺乏加工工艺路线的创新性[2]。该模式没有针对机械类与非机械类专业的特性制定相应的教学计划。比如机械设计、车辆工程与化学工程与工艺、制药工程等非机械专业实习的零件、加工工序是相同的。然而机械类铣工实习不仅要了解机械制造加工的一般过程,还要熟悉机械零件的常用加工方法及其所用主要设备的工作原理及典型结构,工、夹、量具的使用以及安全操作技术,了解机械制造工艺知识的应用。随着IEET工程认证的热潮不断升温,机械类专业的实习周期慢慢加长,对机械类专业设计一个符合其专业特性的铣工实习内容成了当前迫切的问题。

2 教学改革的基本目的和路径

2.1 教学改革的基本目的

为了使机械类学生能够选择简单零件的加工方法,提高学生工艺分析的能力,加深对工、夹、量具的使用以及安全操作技术的认识,针对铣工进行了教学改革,要想使教学改革达到这个效果,就要改变传统的教学方式,由先前的以师傅为主的教学模式转变成由学生为主体、学生跟着师傅一步一步操作向学生自行思考、自行操作转变。

2.2 教学改革的路径

具体采用对比的方式来检验这次改革的成效性,选取一定的人数并分成两大组,首先,对两组同时进行铣床结构、用途的介绍,并把简单的铣削平面作为练习,此步的目的是让学生对铣床结构、加工原理及工件的夹紧有一个简单的认识。其次,分别对两组进行不同教学方案的铣槽实习,一组是独立思考并进行槽加工,由师傅对所加工出来的槽进行评价与指导。一组跟着师傅一步一步操作加工。通过不同的教学方案进行试验,得出两组方案的试验结果,为下一步做准备。此步骤的目的是让学生对工件的加工方法、加工工艺有一定的认识,培养学生对工件加工工艺的分析能力。再次,让两组对相同尺寸的槽(与上步不一样)进行加工,并对两组所加工的工件进行分析。通过对比两组的槽,选出槽尺寸较好的一组。最后,对参加此次试验的学生进行问卷调查,选出学生较满意的一种教学改革方案,并运用于实践。

3 教学改革实践

以17级机械设计制造及其自动化专业为改革专业,将学生分成A、B两大组,再把每个大组分成由2~3人组成的多个小组进行改革实践。

3.1 铣削加工长方体工件

第一节课给A、B两组共同介绍铣床的结构、功能,及常用的夹具、刀具、量具等,并一起铣削平面,加工的零件如图1所示。

图1 四边形加工件(mm)

3.1.1 主要操作

1)装好刀具,测量毛坯尺寸,计算好进给量;

2)确定工件的装夹方式、加工面及基准面的选择。

3.1.2 试验小结

长方体工件的铣削要求主要有工件的尺寸误差、平面度、垂直度及平行度。要更好地达到这些要求,其根本是解决工件的夹紧问题。工件铣削的顺序、铣削加工时所选择的参考基准面都是其解决的关键。此次的铣削加工的基本操作是让学生初步了解铣床的基本操作、工件在铣削时的工艺流程及铣削工件应注意的一些问题,为下面铣削内容的推进做准备。

3.2 槽铣削

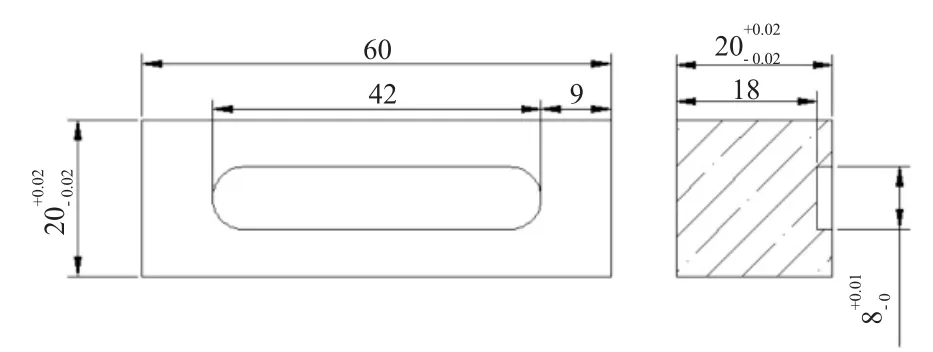

A、B两组同学在上述所铣削长方体的基础上,选择其中的一个面进行铣削槽,具体尺寸如图2所示。

图2 槽加工(mm)

分别对A、B两组进行不同的实习教学,A组为自行思考、加工,最后对A组所加工的零件进行分析总结。B组为在师傅的带领下,跟着师傅一步一步的完成工件的加工。

3.2.1 主要操作

1)铣刀的选择。采用Φ6的键槽铣刀先做粗加工,再用Φ8的键槽铣刀作精加工。这样的目的是为了精加工时减少铣削用量,从而减少铣刀的偏让,提高槽的位置精度。

2)工件的装夹方法。采用平口钳夹紧,固定平口钳时,要保证平口钳的水平。夹紧工件时要保证加工面的水平及工件的夹紧[3]。

3)槽的检验。检验槽宽度时可用内径千分尺来测量,由于此槽为封闭式槽,检查深度时可用外径千分尺进行测量。

3.2.2 试验小结

A组学生加工出来的工件尺寸误差大、槽底表面粗糙,主要表现为两边槽弧到侧面的距离没有达到要求尺寸,槽长度不足,槽的中心线不在工件的中心线上。其主要原因有以下几点,一是对刀误差,对刀现象过于明显,导致一边尺寸偏大;二是没有先用小刀具进行粗加工导致位置精度误差;三是选择转速太慢,进给速度大导致表面粗糙。B组学生基本能完成基本尺寸,但是还是存在着对刀的偏差。

3.3 槽铣削测试

对A、B两组学生进行同样的铣槽测试,测试工件选择上个操作中没有加工的一个面进行,此次试验师傅不参与其中,学生自行讨论操作。工件尺寸如图3所示。

图3 槽加工(mm)

试验小结:A组学生加工出来的工件的尺寸误差、表面粗糙度等比前一次改善很大,工件基本上能达到要求;B组学生所加工出来的工件比前一次的差,其原因分析有以下几点,一是跟老师操作完之后,没有进行总结,原先错误的操作还是存在;二是忘记上次加工步骤,有些细节被忽略;三是由于操作不熟练,对刀误差大;四是忽略了读数时手柄顺时针与逆时针的空乘差。

3.4 问卷与总结

试验结束后,对17级机械设计制造及其自动化的学生进行了问卷调查,调查结果为65.4%的学生选择了A组学生的实习方案,他们认为这样的实习模式比以前的有趣多了,学到的知识更为全面,通过自己思考加工出来的工件更有成就感;34.6%的学生选择B组学生的实习方案,他们觉得跟着师傅一步一步的操作加工,比较简单,不用考虑太多。

4 结语

本次教学改革在生产实习过程中引入递进式的教学方法,针对机械设计制造及自动化专业的特点,在原来的基础上增加了一项不同以往的教学内容,来提高机械专业在铣工实习的质量。通过改革实践结果,调查得到A种方案受到更多学生的青睐,最后选择A种方案为以后的教学方案。

[1]李慧燕,王强.铣工实训引入任务驱动教学法的探索[J].山东商业职业技术学校学报,2013(2):95-96.

[2]钟永针.谈谈金工实习中铣工教学经验[J].装备制造技术,2013(10):173-174.

[3]周炳章,吉广镜.简明铣工手册[M].上海:上海科学技术出版社,1988.