某U型弹簧钢零件的变形工艺技术分析

2018-07-06魏永星高嘉鹏

魏永星, 高嘉鹏, 魏 超

(山西北方机械制造有限责任公司, 山西 太原 030000)

引言

作为机械零件材料之一,弹簧在许多领域中均有所体现,包括工程机械、运输工具等,如农用车、铁路车辆、航空器以及轨道扣件等。值得注意的是,弹簧应用下极易出现热处理变形与回弹现象,这就要求提高弹簧刚零件强度,使弹簧使用寿命延长。本次研究选择某U型零件为研究对象,零件弹簧材料为Si-Mn系弹簧钢材料,生产加工中面临的问题主要以生产合格率不高、变形量过大等需采用相关的变形工艺技术,使产品合格率提高。

1 关于Si-Mn弹簧片材料基本特征研究

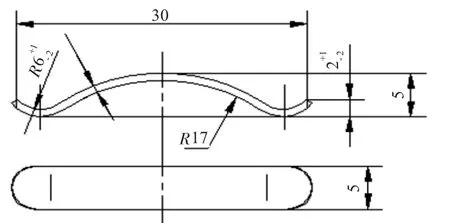

本次研究中,所选择的弹簧片材料为Si-Mn系,从弹簧片整体结构看,R6、R17为其回弹圆弧,长、宽、厚分别为30 mm、5 mm、0.8 mm,结构如图1所示。弹簧钢材料取60Si2MnA,化学成分、力学性能具体如表1、表2所示。从该材料的优势看,主要表现在有较高的回火稳定性与耐蚀性。需注意材料应用下,存在一定的不足,如不具备较高的冷变形塑性,易出现脱碳情况,若脱碳问题严重,弹簧钢的疲劳极限将会降低。实际加工中,要求配合多种工艺,包括喷丸工艺、热处理方式等,将表层工作应力消除,避免有裂纹形成于表层,以此使弹簧疲劳极限提高。

图1 弹簧片尺寸图(单位:mm)

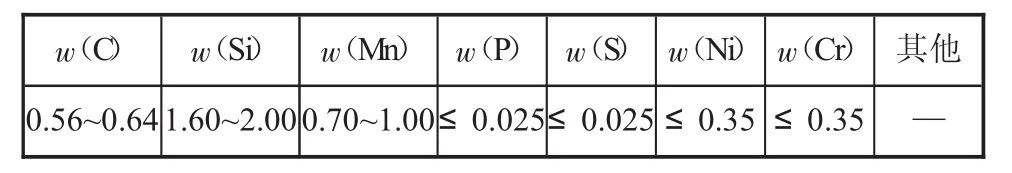

表1 60Si2MnA弹簧钢的化学成分 %

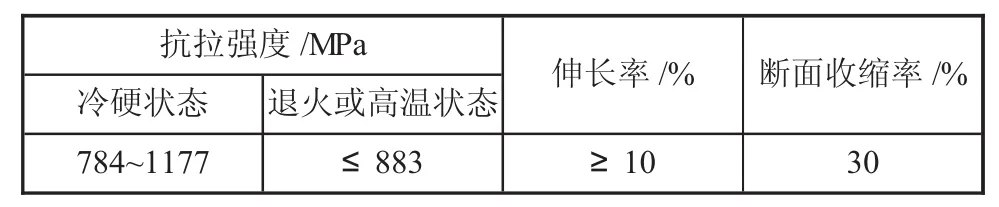

表2 60Si2MnA弹簧钢的力学性能

2 弹簧片变形工艺技术应用研究

由Si-Mn系弹簧钢材料特征可发现,加工中面临的问题主要表现在热处理过程以及可能产生的回弹效应上。因此,本文在研究中提出具体的弹簧片变形工艺技术[1]。

2.1 冲压回弹效应

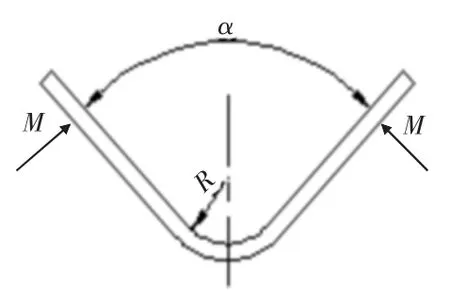

工件加工中出现弯曲变形的可能性较大,主要因外弯曲力矩作用产生,如图2所示,表示M作用力下产生的变形情况。

对于弯曲变形,可细化为弹性变形和塑形变形两类,若去除弯曲力矩,弹性变形消失,保留板料塑形变形。整个弯曲变化中,弹性变形恢复,可能影响工件弯曲半径、弯曲角,此时所出现的情况可称之为弯曲件回弹[2],具体如图3所示。

图2 板料件变形区

图3 弯曲件的回弹

由图3可发现,以Δα=α0-α式表示角度回弹值,无法利用理论对该值计算。具体剖析影响该值变化的因素[3],包含以下几方面:

1)性能因素。主要表现在机械性能上,以屈服极限为例,性模量E在屈服极限结果σs提高的情况下降低,增加弯曲变形的回弹。

2)弯曲半径因素。本次研究主要选择相对弯曲半径,计算取弯曲半径r、材料厚度t比值。若比值结果大,说明回弹越大,反之会增加变形程度。

3)弯曲角中心α。弯曲角中心α愈大,表示变形区的长度愈大,回弹的累计值愈大。

4)材料模具。该因素主要体现在生产加工中,受冲压成型作用力影响,凹模与凸模有间隙形成。这种间隙越大,意味对材料贴膜影响越明显,成型材料塑性变形变小,这样出现零件回弹的可能性便越高。因此,若无法控制板料厚度,将面临回弹值不稳定情况。

5)凹模圆角半径。加工中需严格控制凹模进口圆角半径,一般要求较大,对板料成型有积极作用,而半径过小,易出现板料应力过于集中的问题。

6)摩擦力。这种摩擦力体现在面积表面、弯曲板料表面方面,若摩擦力过大,很可能使弯曲毛坯应力状态出现变化。

7)流动阻力因素。该因素主要表现在弯曲力上,冲压成型中,有流动阻力形成,其作用在于使塑性变形充分,材料流动合理。需注意的是,若弯曲力过大,将增加板料流动难度,裂纹出现的可能性较高,反之,流动阻力无法对板料起到阻力作用,致使凹模内可能有板料进入。

由上述可知,至今尚无可以准确计算Δα的理论公式,实际中只能查阅有关冲压设计资料或凭经验确定故有一定误差。

2.2 弹簧钢变形受热处理工艺

加工生产中,因热处理工艺使弹簧钢材料零件可能有复位偏差超标现象。特别在工件加热过程中,材料内的硅元素作用,易导致表层脱碳可能性增加。另外,加工过程中保持高淬火温度,尽管有助于加工件力学性能的提高,固溶强化效果明显,但是会增大奥氏体晶粒体积。

当奥氏体晶粒体积增大,且存在表层脱碳情况下时,将会降低表层力学性能。针对该种问题,在实际解决中,考虑以高频感应加热淬火为主,对降低加工件表层脱碳发生率有积极意义,这样在芯部、表层应力改善情况下,可有效控制弹簧复位偏差问题。

热处理工艺选择中,以淬火配合中温回火方式,使加工件弹性极限提高。具体的工艺参数如表3所示。

表3 热处理参数

2.3 裂纹问题处理工艺

从60Si2MnA钢特点分析中可以发现,因其有较高的硬度,出现裂纹的可能性极大。对此,成形加工中,应注意在成形外表面采用冷轧光亮面方式,其对于零件表面细纹、开裂情况的控制有积极作用,使零件的合格率得到保证[4]。

3 结语

弹簧片零件设计工艺是影响其使用性能的关键因素。本次研究中所选取的材料在加工中面临的问题表现在硬度高、裂纹出现可能性大等,实际解决中考虑利用热处理工艺做复位偏差控制,且给予冲压回弹效应,这样在零件尺寸合理情况下,使零件生产效率提高。

[1]肖景荣.冲压工艺学[M].北京:机械工业出版社,1999.

[2]申勇,申斌,吴静,等.弹簧钢的技术发展及工艺现状[J].金属制品,2009(3):22-25.

[3]徐雅冬.U型弯曲回弹预测及优化方法的研究[D].天津:天津理工大学,2008。

[4]程儿泽.60Si2MnA弹簧钢热处理工艺与性能的关系[J].理化检验(物理分册),1997(3):24-30.