新型随钻取心钻头破岩提速工作机理

2018-07-06田家林程文明

田家林 朱 志 程文明 杨 琳

1. 西南石油大学机电工程学院 2.西南交通大学机械工程学院

钻井过程中的随钻取心在可实现对地质参数准确记录的同时,还能够:①根据得到的钻进地层岩性参数,优化相关层位的钻具设计,包括钻头的个性化设计,以及提速或减摩工具的优化组合,实现钻井过程提速增效,节约生产成本、降低井下事故风险;②为后期的油气资源开发、增产增效提供重要的基础数据与参考依据[1-5]。基于研究现状,笔者设计出一种全新的随钻取心钻头,与现有技术不同,通过在钻头体内部设置一个回旋通道,当钻井液流经此通道时,由于空化效应,会对通道下部的岩心形成吸附效应,而对于上部岩屑会产生推送效果。基于流体动力学理论和岩石破坏力学,建立了随钻取心钻头工作机理分析模型,对钻井过程中岩石破碎和机械钻速的计算方法进行了研究。通过比较现场实验数据,发现新型随钻取心钻头在保证岩心取样规整的同时,内部通道的吸附效应会使钻头中心岩石的承压情况发生变化,而大幅度增加岩石可钻性,对于破岩提速有重要的积极意义。

1 新型随钻取心钻头设计

首先分析现有随钻取心钻头的结构与破岩特点,如图1所示两种典型的随钻取心钻头。实际钻井工程中,由于钻头钻进的复合运动,图1-a所示的随钻取心钻头钻井过程中的岩心有可能在通道处产生拥堵,当然随着钻井破岩进一步作业,会继续增加岩心环空挤压力,以及优化此处的水眼设计与刀翼倾斜角度,可减轻或避免此种情况。但由于堵塞情况存在的可能性,实际钻井过程中,由于钻井液、岩心、岩屑、钻头、井壁的耦合关系,有可能产生岩心的重复破碎,影响取心效果,或者由于岩屑的重复破碎,降低钻井破岩效率[6-10]。

图1 现有的两种随钻取心钻头图

与此对应,图1-b所示的随钻取心钻头,由于在钻头内部有专用通道,在离井底较远处,岩心从通道中被挤出,进入环空,可避免第1种设计中所述的问题,或者在其他条件相同的情况下,对于保持岩心的完整性、避免岩屑重复破碎有积极意义,对于钻井破岩提速增效有实际效果。但是,由于岩心从专用通道流出,所以设计中必须保证在钻井条件下,岩心不会在通道发生堵塞,即岩心被往上挤压的过程中,一定不能产生“锁死”现象,为避免这种现象,需要考虑岩心形状、通道结构尺寸、岩心与通道的接触、摩擦等情况[11-14]。

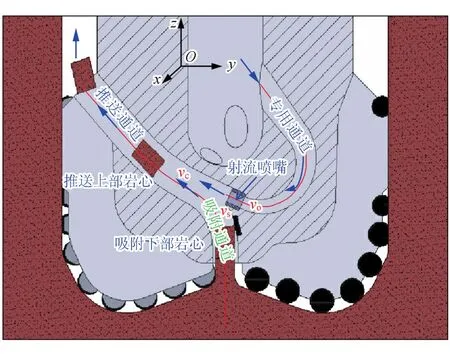

在充分考虑现有设计方法、研究现状的基础上,本文提出一种全新的随钻取心钻头,如图2所示。通过在钻头内部设计一个射流专用通道(以下简称专用通道),钻头内部的高压钻井液不通过钻头喷嘴到环空,而从专用通道以速度v0经射流喷嘴流出,同时在负压作用下吸附通道以流速vs携带岩心进入推送通道,然后以流速vc与所取岩心回到环空。

图2 新型随钻取心钻头设计示意图

由于钻头内部的钻井液压力较高,以及根据流体动力学计算模型,当钻井液进入专用通道直至从环空流出的过程中,在钻头中心处由于负压效应,会对下部的岩心产生吸附作用,而对位于推送通道中的岩心,又会有推送效果。即破岩过程中,由于专用通道的存在,结合实际钻井工作情况,新设计的随钻取心钻头会对岩产生“吸附下部岩屑,推送上部岩屑”的效果。

这样的设计对于破岩性能的影响包括两个方面,首先可使推送通道保持畅通,取心的岩样比较均匀,避免了岩心掉落后的重复破碎。另一方面,新设计的随钻取心钻头(下文简称新钻头)同时会改变井眼中心的围压分布,导致心部岩石可钻性大幅度提高,进而提高钻头机械钻速。

2 工作机理分析模型

新钻头的工作机理研究包括通道中的钻井液动力学分析,以及其对岩石受压状态的影响,进而得到新条件下的岩石破碎计算模型,在此基础上,可得到的重要结果包括新钻头的破岩特性以及机械钻速计算结果。

2.1 流体动力特性

首先进行新钻头的流体动力学计算,得到不同流量、压力的钻井液条件下,钻井液流经专用通道后,其压力分布结果,可为“吸附下部岩屑、推送上部岩屑”量化分析提供理论基础。结合井下实际工作情况,可得钻井液的关键因素包括介质密度、压力、流量、黏度、温度等关键参数,再根据钻进过程钻头处的特殊工况,重点对钻井液压力、流量进行分析。

2.1.1 稳定流动流量分配方法

建立专用通道射流喷嘴吸附下部岩屑模型,首先需要计算钻井液在钻头处对应钻头喷嘴、取心专用通道的结构时,其流量分配的计算,根据井底实际工作情况参数,利用稳定流动流量分配方法[15-17]:

式中 表示分析对象所占总流量的比例;R、Ri分别表示总体与分析对象的流阻,Pa·s/m2;Li表示分析管长,m。

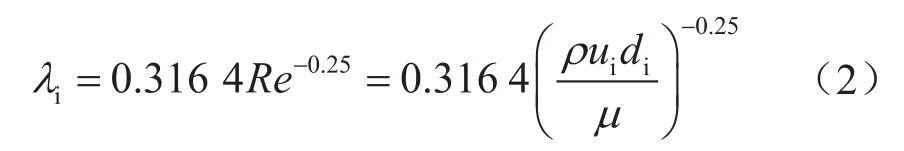

当雷诺数2 300<Re<4 000时,管道中的流体流动为过渡状态,Re>4 000时,流体流动为湍流,摩擦系数表达式为:

式中ρ表示流体的密度,kg/m3;ui表示流体速度,m/s;μ表示黏性系数,Poise;di表示特征长度,对应专用通道,表示通道的当量直径,m。

结合流动的摩阻计算公式:

得到流体流阻的计算公式为:

将此运动状态等效折合为相同流阻条件下的层流流动,该流动状态的流阻为:

根据系统流阻条件进而可以得到:

式中Δp表示通道阻力,即压差,Pa;Li表示通道长度,m;Vi表示体积流量,m3/s。

将公式(6)带入公式(1),且利用计算机编程进行迭代,则可得到湍流管道的流量分配比例,确定进入专用通道的钻井液流量。

2.1.2 喷嘴处的压降计算

根据前面所述,文章核心在于对底部岩心的吸附,以及对于上部岩屑的推送效果。而下部的吸附是由于负压效应所引起的,根据流体动力学理论,得到对于底部吸附效果的计算方法。进行随钻取心钻头的通道压力计算,需要考虑两个方面的因素:①专用通道至取心通道处的喷嘴对流体压力的改变,②基于流体动力学的吸附效应的计算分析。喷嘴处的压降[9]表示为:

式中Δpb表示喷嘴处的压降,MPa;ρd表示喷嘴喷出的流体密度,kg/m3;C表示喷嘴流量系数,无因次,表示喷嘴的阻力系数;Q表示喷嘴处流量,m3/s;A0表示喷嘴面积,m2。

2.1.3 射流结构对底部岩心的吸附效应

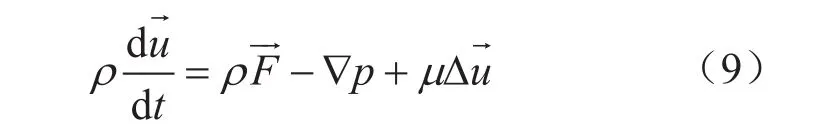

在确定射流喷嘴流出的钻井液压力、流量基础上,可计算射流结构对底部岩心的吸附效应,首先将钻井液作不可压缩流体,其基本方程组为[18]:

连续性方程

运动方程

能量方程

式中 表示哈密顿算子; 表示速度矢量,m/s;ρ表示流体的密度,kg/m3;p表示流体压力,Pa;表示质量力,N;μ表示动力黏性系数,Pa·s;cp表示流体的定压热容,J/(mol·K); 表示流体运动参数,无因次;T表示温度,K;k表示流体热传系数,W/(m2·K);q表示流体热量,J。

进行专用通道喷嘴对下部岩屑的吸附效果计算,集中在其对于下部产生的负压效应分析。首先确定吸附通道和专用通道流量的比为:

式中Qs表示被吸入流体体积流量,L/s;Q0表示工作流体体积流量,L/s。

同理,得到推送通道和专用通道的压力比为:

式中Δpc、Δp0分别表示推送通道和吸附通道的压差、专用通道喷嘴处和吸附通道的压差,Pa;g表示重力加速度,m/s²;v0、vs、vc分别表示喷嘴流体位置、被吸流体位置、混合流体位置断面的平均速度,m/s;z0、zs、zc分别表示喷嘴流体位置、被吸流体位置、混合流体位置的位置水头,m;p0、ps、pc分别表示喷嘴流体位置、被吸流体位置、混合流体位置的压力,Pa;ρ0、ρs、ρc分别表示专用通道、吸附通道、推送通道流体的密度,kg/m3。

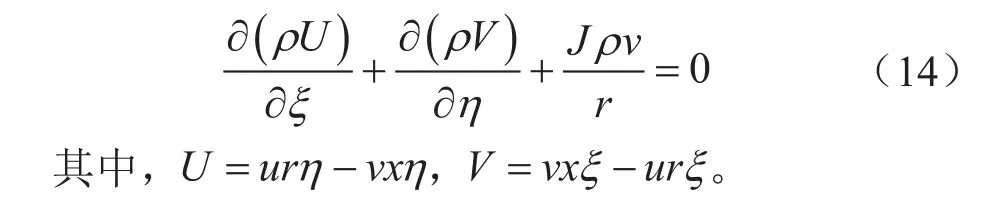

对于压力与速度场的求解,采用k-ε双方程紊流模型,其流动控制方程为以下表达形式:

将控制方程无量纲化,其连续性方程:

其动量方程:

进而可求解得到速度场与压力场。

对于射流的吸附效应计算,基于稳态解的广义Reynolds方程,根据分析模型中的坐标关系,得到y

方向零吸附工况下的Reynolds方程:

其中 的定义公式为:

根据黏性流体的伯努利方程:

式中α1、α2分别表示动能修正系数,无因次;hw表示黏性流体扬程损失,m。

由此得到Reynolds方程的边界条件为:

2.1.4 推送岩心效应

由于新钻头的结构特点,专用通道的喷嘴射流对下部吸附通道岩屑的吸附效应,以及对推送通道岩屑的推送效应,可减小或避免岩屑的重复破碎,所以需要考虑新钻头推送通道的携岩能力。考虑井身结构可能为直井或者水平井,根据井底实际工作情况,此处对岩心的作用考虑推送效应,建立分析计算方法为:

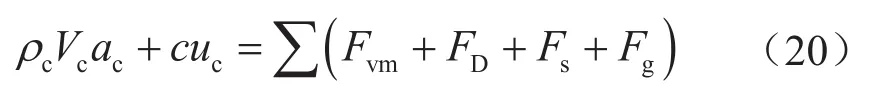

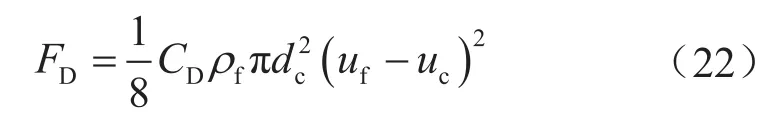

式中 ρc表示岩心密度,kg/m3;Vc表示岩心体积,m3;ac表示岩心加速度,m/s2;c表示阻力系数,N·s/m;uc表示岩心运移速度,m/s;Fvm、FD、Fs、Fg分别表示虚拟质量力、运动阻力、流体速度梯度力、重力(含浮力),N;推送过程中的各力计算方法分别如下:

虚拟质量力是由于岩心在液体中做加速运动时,速度越大,推动流体动能增加所产生的力将大于使岩心加速的力mcac,其效应等价于岩心的质量增加,计算公式为:

式中km表示经验系数,无因次;uf表示流体速度,m/s;dt表示t时刻速度曲率半径,m。

运动阻力的计算方法如下:

式中CD表示阻力系数,其与颗粒雷诺系数有关,无因次;ρf表示流体密度,kg/m3;dc表示岩心有效直径。

同时修正得到不同流动工况下的摩擦阻力计算公式:

式中表示修正系数,无因次; 是与物性参数、流动参数、几何参数相关的函数;a、b、c表示特定参数,无因次;XTT表示Lockhart-Martinelli参数,表示两相摩擦倍率。

流体速度在y方向的梯度力计算方法如下:

该公式仅对于Re<1有效,因为在流动的主流区,速度梯度通常都很小,故此时可忽略其影响,仅仅在速度边界层中,对于小尺寸的岩心,其作用才变得明显。

重力(含浮力)的计算方法如下:

式中lc表示岩心有效长度,m。

2.2 机械钻速计算

对于机械钻速的计算分析,机械钻速影响因素众多,对此本文研究基于以下内容展开,首先由于所述专用通道产生的负压效应对岩石围压的影响,导致岩石可钻性发生变化,会降低单位体积岩石有效破碎功,减小岩石破碎所需功耗[19-23];其次是在实际钻井过程中,新钻头设计的专用通道在具有吸附下部岩屑,以及推送通道推送上部岩屑效果的同时,会增强了钻头排屑效果,减小了岩石重复破碎,提高了破岩效率。从而对于钻头破岩过程岩石破碎功、破岩效率产生影响。

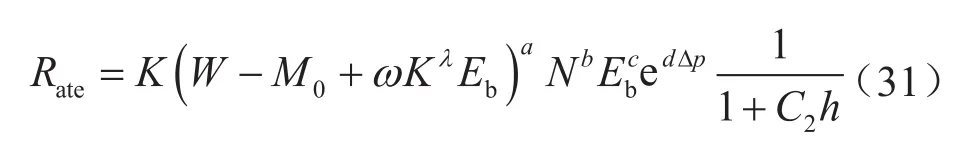

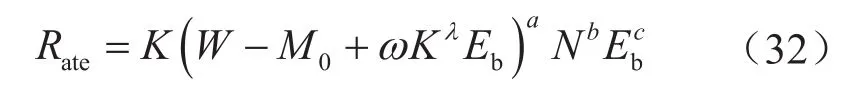

考虑到钻井过程井下的复杂工况,结合本文研究的机械钻速影响因素,首先引入通用幂指数模式分析钻进过程的机械钻速:

式中Rate表示机械钻速,m/h;K表示系数,与可钻性相关,无因次;W表示钻压,N;N表示转速,r/min;Eb表示比水功率,kW/cm2;当Eb>0.32 kW/cm2时,可认为井底清洁状态下破岩;e表示自然对数,无因次;Δp表示井底压差,Pa;C2表示切削齿磨损系数,无因次;h表示切削齿磨损量,mm;a、b、c、d分别表示钻压指数、转速指数、水功率指数和压差指数;并且,计算公式中的系数K、a、b、c、Eb可根据岩性参数查相关手册确定取值范围,然后利用计算机编程进行迭代计算,确定最终结果。

如前所述,由于新钻头对井底岩心的吸附效应,以及对于重复破碎率的影响,在现有的机械钻速计算的基础上,得到新的机械钻速计算公式:

式中M0表示保证井底清洁时的临界比水功率时的门限钻压,N;We表示水力作用的当量钻压,N。

考虑到实际钻井工程中的具体情况,当其他因素不变时,机械钻速与钻头射流比水功率的关系为:

式中R0-ate表示单纯依靠机械破岩的钻速,m/h;rate表示水力因素产生的钻速增量,m/h。

由此可得W与Eb的关系为线性关系,将机械钻速公式改写为:

式中Ce表示射流水功率与当量钻压换算的系数,即比水功率转换率,无因次。当岩石可钻性介于3.13~9.98时,Ce取值范围介于0.217 8~0.012 4。

由于比水功率转换率与可钻性可用一元幂指数回归:

式中ω、λ分别表示比水功率与可钻性的相关系数与指数,无因次;由此得到修正后的机械钻速计算公式:

对于台架实验,由于采用新钻头,不考虑钻头磨损,同时不存在压差影响,式(31)简化为:

此计算方法与其他方法相比,与实际情况吻合度更高,考虑因素更全面,计算精度更高。

3 算例分析

为了对新钻头破岩特性进行量化分析,利用建立的理论模型,进行算例求解。分别计算其工作过程的液力分布,以及其他参数结果,确定关键参数对新钻头破岩性能的影响。利用钻头破岩模型,分析对钻头机械钻速的影响,得到新钻头对于破岩提速的实际意义。算例参数基础数据如表1所示。

表1 算例参数表

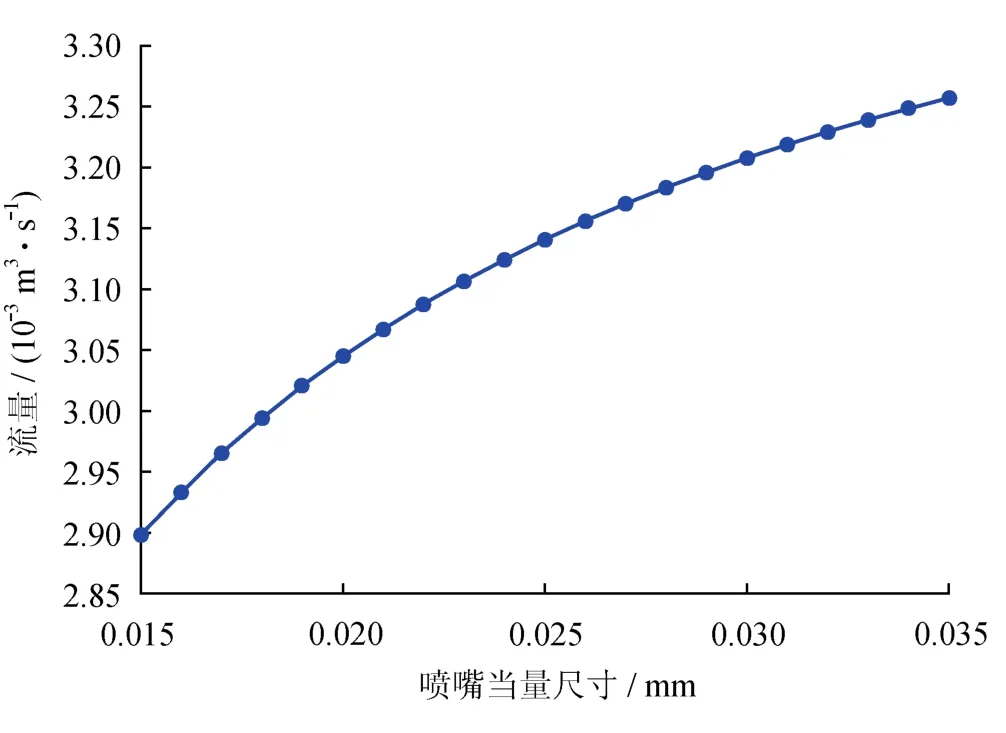

对于专用通道喷嘴而言,其当量尺寸变化对于其流量分配的影响如图3所示,由图3可知,随着喷嘴当量尺寸增加,流量增加幅度斜率减小,呈现非线性特性。

图3 喷嘴当量尺寸与流量的关系图

各喷嘴的压降、流量以及携带的最大颗粒见图4。

图4 各喷嘴的压降、流量及携带最大颗粒图

由图4可知,对于专用通道喷嘴(6号喷嘴)而言,其压降值远大于其他喷嘴,达到7 MPa以上;同时,其喷口处流体速度也远大于其他喷嘴,达到15 m/s以上。根据得到的水力参数结果计算得到的携带最大颗粒直径,专用通道喷嘴对应的岩屑直径达到35 mm以上,这里需要注意的是,此处的结果是根据喷口处的水力参数计算得到的,实际上由于井底情况复杂,影响因素众多,需要考虑其余喷嘴液力参数,以及岩石特性,才与环空返回的实际情况更接近。

为了对破岩性能进行更直观的对比,进行破岩分析的算例参数与后面实验相对应,在后面的台架试验、现场实验中,给出对应输入参数的计算结果与实验结果,并完成相关分析。

4 实验与分析

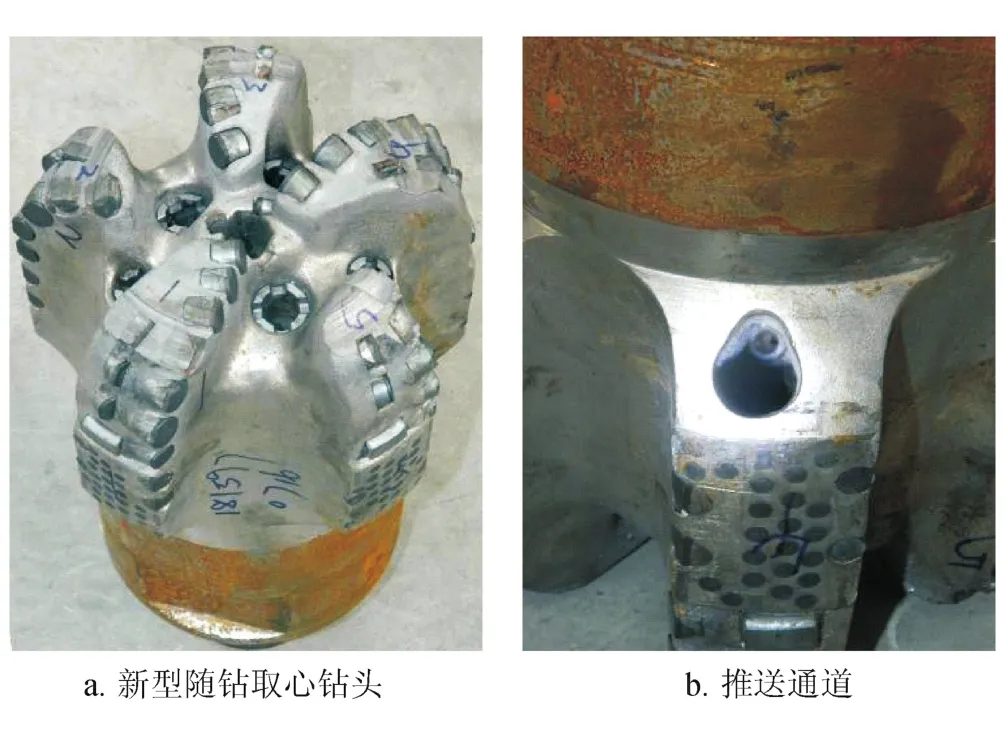

为验证理论模型,利用台架实验与现场实验对新钻头进行测试分析,将测试结果与理论结果进行对比分析,深化对新设计的随钻取心钻头破岩性能的理解。首先根据理论分析结果,进行与算例参数对应的实验钻头的加工,然后利用台架进行新钻头的实验,分析测试得到的岩心现状、破岩行为等特性。实验用的钻头参数与算例中的输入值相同,台架实验采用清水做钻井液,基础参数如表2所示。实验用钻头如图5所示,台架实验过程与井底模型如图6所示,为对比破岩性能,将同尺寸的其他类型随钻取心钻头进行相同条件实验,对破岩结果进行对比分析。

表2 台架实验参数表

实验得到的现有钻头、新钻头破岩过程机械钻速结果,并将两种随钻取心钻头的机械钻速结果处理,得到新钻头机械钻速增加比如图7所示。

由图7可知,其值大致分布区间介于3%~5%,室内实验取得了一定的提速效果,根据利用大排量泵的实验结果对比分析得到:产生这样的原因是由于台架试验钻井液排量太小,导致新设计所具备的“吸附下部岩屑、推送上部岩屑”的作用不明显。

图5 实验测试所用的新型随钻取心钻头图

图6 随钻取心钻头台架实验与结果照片

图7 新钻头机械钻速增加比值图

为进一步验证破岩性能、机械钻速结果,进行现场实验,同样采用与算例分析、台架实验相同的随钻取心钻头,且与其邻井使用其他钻头进行破岩效率对比。现场钻具组合参数为:Ø215.9 mmPDC×0.32 m+ Ø172 mm螺杆×7.97 m+回压凡尔×0.5 m+Ø165.1 mm无磁钻铤(1根)×9.32 m+ Ø215 mm扶正器1.07 m+ Ø165.1 mm钻铤(14根)×128.6 m+ Ø165.1 mm随钻震击器×9.56 m+ Ø165.1 mm钻铤(3根)×26.92 m+ Ø127 mm钻杆(加3只防磨接头),现场实验参数如表3所示。

表3 现场实验参数

由于钻井泵排量相对于室内实验大幅度增加,使新钻头的减小重复破碎能力,导致新钻头的增速效果很明显,在相同井段、相近钻井参数条件下进行机械钻速对比,可获得机械钻速增加比大致在5%~40%。

5 结论

1)提出的新型随钻取心钻头,与现有取心钻头不同,通过在钻头内部建立一个专用通道,钻头内部的高压钻井液流经专用通道至推送通道,然后至环空。通过结合井下情况,利用流体动力学、破岩力学,建立随钻取心钻头工作机理研究的理论模型,为进行新钻头破岩过程的“吸附下部岩屑、推送上部岩屑”,以及提速增效的特性,提供了理论支撑。

2)通过算例分析、台架实验与现场实验,对随钻取心钻头的关键参数以及提速效果进行了分析,且对比了不同类型钻头、计算方法的结果,对影响破岩性能的因素进行了确定,并给出了计算结果。研究结果表明,在现场条件下,钻井泵的排量、功率对钻头的提速效果影响较大,在钻井液流量为25 L/s的现场实验中,新钻头提速范围在5%~40%。

3)笔者提出的新型随钻取心钻头,经过实验室测试与现场实验,破岩性能与理论计算结果吻合,验证了理论模型的准确性与精度。同时,实验表明,新钻头的设计对于随钻取心技术发展,以及钻井过程提速增效,特别是对于大排量的钻井工程,进行提速技术研究具有重要的参考意义。

[ 1 ] Tian Jialin, Yang Yinglin & Yang Lin. Vibration characteristics analysis and experimental study of horizontal drill string with wellbore random friction force[J]. Archive of Applied Mechanics,2017, 87(9): 1439-1451.

[ 2 ] Tian Jialin, Li Jurui, Cheng Wenming, Zhu Zhi, Yang Lin, Yang Yi, et al. Working mechanism and rock-breaking characteristics of coring drill bit[J]. Journal of Petroleum Science and Engineering, 2018, 162: 348-357.

[ 3 ] Horsrud P. Estimating mechanical properties of shale from empirical correlations[J]. SPE Drilling & Completion, 2001, 16(2): 68-73.

[ 4 ] Tian Jialin, Liu Gang, Yang Lin, Wu Chunming, Yang Zhi & Yuan Changfu. The wear analysis model and rock-breaking mechanism of a new embedded polycrystalline diamond compact[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2017, 231(22): 4241-4249.

[ 5 ] Peyret R & Taylor TD. Computational methods for fl uid fl ow[M].Вerlin: Springer Science & Вusiness Media, 1983.

[ 6 ] Tian Jialin, Yang Zhi, Li You, Yang Lin, Wu Chunming, Liu Gang, et al. Vibration analysis of new drill string system with hydro-oscillator in horizontal well[J]. Journal of Mechanical Science and Technology, 2016, 30(6): 2443-2451.

[ 7 ] Ho LT, Cheung ВC, Kong Lingbao, & Ren Mingjun. Theoretical and experimental investigation of three-dimensional-structured surface generation using fl uid jet polishing[J]. Proceedings of the Institution of Mechanical Engineers, Part В: Journal of Engineering Manufacture, 2017, 231(13): 2317-2335.

[ 8 ] Tian Jialin, Yuan Changfu, Yang Lin, Wu Chunming, Liu Gang& Yang Zhi. The vibration analysis model of pipeline under the action of gas pressure pulsation coupling[J]. Engineering Failure Analysis, 2016, 66: 328-340.

[ 9 ] 朱劲木, 梁爱国, 龙新平. 射流泵性能的数值计算[J]. 武汉大学学报(工学版), 2002, 35(6): 7-10.Zhu Jinmu, Liang Aiguo & Long Xinping. Numerical calculation of performances of jet pump[J]. Engineering Journal of Wuhan University (Edition of Engineering), 2002, 35(6): 7-10.

[10] Tian Jialin, Yuan Changfu, Yang Lin, Fu Chuanhong, Liu Gang,Yang Zhi, et al. Rock-breaking analysis model of new drill bit with tornado-like bottomhole model[J]. Journal of Mechanical Science and Technology, 2015, 29(4): 1745-1752.

[11] Вeaucamp A, Namba Y & Freeman R. Dynamic multiphase modeling and optimization of fl uid jet polishing process[J]. CIRP Annals, 2012, 61(1): 315-318.

[12] Panciroli R & Porf i ri M. Evaluation of the pressure fi eld on a rigid body entering a quiescent fl uid through particle image velocimetry[J]. Experiments in Fluids, 2013, 54(12): 1630.

[13] Qiu Вinbin, Tang Si, Yan Junjie, Liu Jiping, Chong Daotong &Wu Xinzhuang. Experimental investigation on pressure oscillations caused by direct contact condensation of sonic steam jet[J].Experimental Thermal and Fluid Science, 2014, 52: 270-277.

[14] Lu Yiyu, Tang Jiren, Ge Zhaolong, Xia Вinwei & Liu Yong. Hard rock drilling technique with abrasive water jet assistance[J].International Journal of Rock Mechanics and Mining Sciences,2013, 60: 47-56.

[15] Liu Xiaohui, Liu Songyong & Ji Huifu. Numerical research on rock breaking performance of water jet based on SPH[J]. Powder Technology, 2015, 286: 181-192.

[16] Xu Lingchao, Guan Zhichuan & Li Jingjiao. Design and application of a rock breaking experimental device with rotary percussion[J]. Advances in Petroleum Exploration and Development,2016, 11(2): 16-20.

[17] Li Wai, Zhao Xionghu, Li Yufei, Ji Yihui, Peng Hui, Liu Lan, et al. Laboratory investigations on the eあects of surfactants on rate of penetration in rotary diamond drilling[J]. Journal of Petroleum Science and Engineering, 2015, 134: 114-122.

[18] Tang Jiren, Lu Yiyu, Ge Zhaolong, Xia Вinwei, Sun Huijuan &Du Peng. A new method of combined rock drilling[J]. International Journal of Mining Science and Technology, 2014, 24(1):1-6.

[19] 陈庭根, 管志川. 钻井工程理论与技术[M]. 东营: 中国石油大学出版社, 2000.Chen Tinggen & Guan Zhichuan. Drilling engineering theory and technology[M]. Dongying: China University of Petroleum Press,2000.

[20] Tien YM, Kuo MC & Juang CH. An experimental investigation of the failure mechanism of simulated transversely isotropic rocks[J]. International Journal of Rock Mechanics & Mining Sciences, 2006, 43(8):1163-1181.

[21] 田家林, 庞小林, 梁政, 杨琳, 张亮. 旋风状井底模型的新型钻头运动特性[J]. 石油学报, 2013, 34(6): 1163-1167.Tian Jialin, Pang Xiaolin, Liang Zheng, Yang Lin & Zhang Liang. Kinematic features of a new drill bit of the tornado-like bottom-hole model[J]. Acta Petrolei Sinica, 2013, 34(6): 1163-1167.

[22] 赵吉坤, 张子明. 三维大理岩弹塑性损伤及细观破坏过程数值模拟[J]. 岩石力学与工程学报, 2008, 27(3): 487-494.Zhao Jikun & Zhang Ziming. 3D Numerical simulation of elastoplastic damage and microfracturacturing process of marble samples[J]. Chinese Journal of Rock Mechanics & Engineering,2008, 27(3): 487-494.

[23] 郑德帅, 高德利, 冯江鹏. 实钻条件下井底岩石可钻性预测模型研究[J]. 岩土力学, 2012, 33(3): 859-863.Zheng Deshuai, Gao Deli & Feng Jiangpeng. A model for downhole rock drillability prediction under real drilling condition[J].Rock & Soil Mechanics, 2012, 33(3): 859-863.