旋流雾化排液采气工艺及其关键参数

2018-07-06薛承文谢文强张国红

薛承文 谢文强 高 涵 池 明 张国红 郭 玲 薛 亮

1. 中国石油新疆油田公司工程技术研究院 2. 中国石油新疆油田公司准东采油厂 3. 中国石油大学(北京)

气井生产过程中,随地层能量逐渐降低,当产气量低于临界携液产量时井底有积液产生,需要采取排液采气工艺将积液排出,以维持气井的正常生产,延长气井寿命。常用的气举、机抽、泡排、速度管柱等排液采气工艺均需要借助外部能量[1-4],或更换生产管柱,工艺运行成本较高。

中国石油新疆油田公司(以下简称新疆油田)多数气井井深在4 000 m左右,由于地处沙漠、戈壁地区,气井间距较大,采取连续气举工艺需要铺设地面注气管网,施工难度大、整体成本高,准备周期长;气井较深造成机抽工艺排液效率低;受凝析油含量以及地面处理装置不配套等因素影响,泡排工艺无法大面积推广;以连续油管作为速度管柱的排液采气工艺虽取得较好的效果,但初始投入成本高。因此,开发一种不动原井生产管柱、不增加外部能量就能进行排液采气的工艺非常有必要,而旋流雾化排液采气工艺则值得推荐[5-6]。

1 雾化排液采气理论基础

气井生产时,在一定气液比下井筒两相垂直管流流型会以雾状流出现,液体以液滴形式存在。美国学者 Turner等[7]提出气体携液的临界流速模型,模型认为液滴垂直方向上主要受两个力,即液滴在气流中向下的重力和气流对液滴向上的曳力。如果液滴垂直方向上受力达到平衡,液滴就会悬浮于井筒中或者向上匀速运动,而不会向下沉积在井底,此时的气流速度称为气体携液的临界流速。若液滴重力大于曳力,液滴就会向下运动,落入井底形成积液;反之液滴会被气流带出井口[8-11]。

对于给定尺寸的液滴,由Turner模型[7]得到临界携液流速的计算式为:

式中vg表示临界携液流速,m/s;g表示重力加速度,m/s2;d表示液滴直径,m;ρl表示液体密度,kg/m3;ρg表示气体密度,kg/m3。

由Turner模型知,临界携液流速与液滴直径的平方根成正比,如液滴直径降低为原来的1/4时,则临界携液流速可降低为原来的1/2。即当气体流速不变时,直径更小的液滴可以被携带走,我们可以通过降低气流中的液滴直径来降低临界携液流速。这就为气井产气量不变的情况下,通过雾化方式降低液滴直径以排出井底积液提供了理论基础。旋流雾化排液采气工艺即利用这一原理,将气井内较大液滴和积液雾化为直径非常小的液滴,使产能下降的气井在天然气采出的同时,井底积液也被携带出井筒,该工艺甚至可使原本水淹停产的气井复产。

2 旋流雾化装置和雾化原理

2.1 旋流雾化装置

旋流雾化装置主要由壳体、气液吸入口、旋流分离腔、气流雾化腔和雾化喷嘴5部分组成[12-14],如图1所示。旋流雾化装置的上部与悬挂坐封装置相连,通过钢丝投捞作业下入气井油管内设计位置。

图1 旋流雾化装置结构图

2.2 旋流雾化原理

旋流雾化装置利用气体自身能量,将气液混合物经壳体下端气液吸入口吸入雾化装置。气液混合物经旋流结构整流后,在离心力作用下进行气液分离,分离后的气液两相介质经过气液流道的转换,经气流雾化腔向上推进,由雾化喷嘴高速喷出完成雾化。雾化后,气流所携带液滴的直径变得非常小,气液混合物通过装置中间流道进入油管,在油管中呈现雾状流,容易被携带出气井井筒,从而实现气井连续携液生产。

3 旋流雾化数值模拟与室内实验

3.1 旋流雾化数值模拟

为了达到理想的雾化效果,旋流雾化装置必须在保证气井连续生产的前提下将井下一定压力、温度条件下的气液混合物实现分离与雾化,并送入油管。因此,进行旋流雾化数值模拟非常有必要。

为保证旋流雾化排液采气工艺效果,需要采取“一井一策”设计模式,即针对不同气井的地层压力、温度、产量、井深、油管尺寸等参数,设计气流雾化腔和雾化喷嘴相应的结构与尺寸,并通过数值模拟分析进行设计优化[15-17]。借助流体力学数值模拟软件Fluent 6.3.26,建立旋流雾化装置结构模型,根据实际气井生产数据,模拟气液两相在旋流雾化装置中的流动状态,并通过雾化装置结构参数的调整以达到最优的雾化效果,然后将最终确定的装置结构参数用于产品的实际加工。

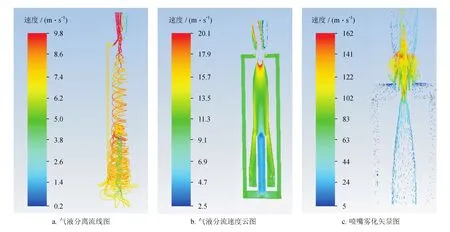

图2展示了某井在使用雾化装置后,井筒中液体被分离、引导和雾化的过程,由模拟结果可知雾化装置中各处流体的流速,从而可较直观地判断旋流雾化装置在井下的工作状态。对旋流雾化装置来说,通过旋流方式实现气液分离是基础,如图2-a所示,进入旋流分离腔的气液混合物高速旋转,密度大的液体在离心力的作用下运动到旋流分离腔壁面上,密度小的天然气集中在旋流分离腔的中间部分,旋流分离腔中气液分离效果明显。合理的流道设计是保证气液顺利流向喷嘴的重要中间环节,如图2-b所示,气液分离后被引导到喷嘴处,液体在旋流分离腔壁面流动时越靠近喷嘴速度越高,并且可沿旋流分离腔壁面流动而顺利进入雾化喷嘴。雾化喷嘴附近的液体在中间气体的带动下被快速喷出雾化是工艺成功的关键,如图2-c所示,气液分离后液体继续沿气流雾化腔壁面流动,气体在中间高速喷射,气液分成两股进入雾化喷嘴,液体在喷嘴处被雾化。

图2 旋流雾化数值模拟结果图

3.2 旋流雾化室内可视化实验

为验证旋流雾化装置在不同气液比生产条件下的真实雾化能力,并为选井提供理论依据,针对旋流雾化装置的技术特点,建立了室内模拟实验装置[18-20],模拟旋流雾化装置对井下液体的雾化效果。

3.2.1 实验装置

在试验管路方面,为方便观察到雾化效果,采用透明的有机玻璃管模拟气井油、套管,套管内径为124 mm,油管内径为62 mm。雾化装置安装在竖直放置的有机玻璃管中。如图3所示。在试验管路底部安装有气体流量计、温度传感器、压力传感器、柱塞计量泵等,数据采集器及时将测试数据传入计算机。

在配套设备方面,采用ВK系列喷油螺杆式空气压缩机(最大排气压力0.8 MPa,工作容积流量6 m3/min),储气罐(最大工作压力1.2 MPa,容积1 500 L),柱塞计量泵(工作压力1.5 MPa,流量0~0.8 m3/h,计量精度±1%)。

图3 旋流雾化室内可视化实验装置图

在测控设备方面,测试的压力、温度和气量等参数均通过采集器连接电脑实现数据的自动采集。具体包含气体涡轮流量计(测量范围介于0.1~15.0 m3/h,输出信号介于4~20 mA,工作电压24 VDC),液体涡轮流量计(直径6 mm,测试范围介于0~0.8 m3/h,输出信号介于4~20 mA,工作电压24 VDC),压力传感器(适用温度介于-25~150 ℃,精度±0.2%,输出信号介于4~20 mA,工作电压24 VDC,量程介于0~0.4 MPa)和温度传感器(测量范围介于0~100 ℃,精度±0.5 ℃)。

3.2.2 实验方法

透明有机玻璃管上下分别连接气液混合物进出实验管路,由ВK系列喷油螺杆式空气压缩机供气,由柱塞计量泵按设定参数供液,实验管路中安装有气体流量计、温度传感器、压力传感器等仪器,分别采集雾化实验中井口和井底的数据,并将数据及时传入计算机,进行记录和分析。实验在室温25 ℃、压力0.1 MPa下进行,实验介质采用空气和清水,按照新疆油田产水气井生产气液比范围,设定不同气液比,将气液泵入旋流雾化装置,测试雾化效果。图4展示出井底积液被雾化和携带出井筒的效果。

图4 旋流雾化室内可视化实验雾化效果图

3.2.3 试验数据分析

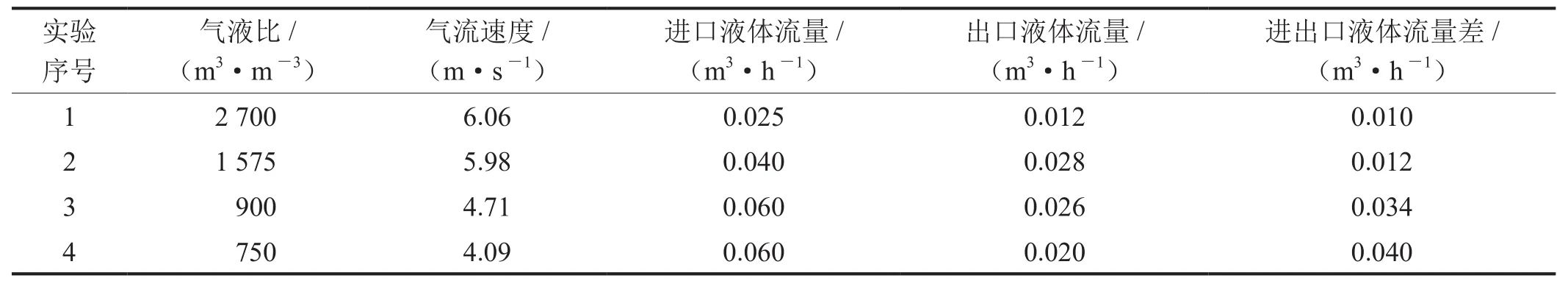

以新疆油田产水气井的气液比为参考,选取不同气液比进行旋流雾化室内可视化实验。携液理论模型计算得到外径73 mm(内径62 mm)油管的临界携液流速为7.92 m/s,但实验结果显示液体经雾化后,气流速度在6 m/s左右即可实现正常携液(表1),说明雾化降低了气井的临界携液流速;随着气液比增加,进、出口液体流量差逐渐减小,雾化效果越来越好,当气液比达到并超过1 575 m3/m3后,进出口液体流量差基本稳定,雾化效果达到最佳。

4 旋流雾化排液采气工艺关键技术参数和技术优势

4.1 关键技术参数

为确定旋流雾化排液采气工艺的适用范围,基于数值模拟和室内可视化实验,开展了现场试验,以进一步确定该工艺的各项关键技术参数。

表1 雾化装置室内实验数据表

4.1.1 最大下入井深

雾化装置具体下入深度,需结合气井油管尺寸、生产测井数据、产气量、产液量等实际参数来确定。基于前期生产经验,井深(产层中部深度)为4 200 m时,仍可利用该工艺实现气井的连续携液生产。由于雾化装置及配套工具是利用井下钢丝作业下入井内。因此,进行工具最大下入深度设计时需考虑钢丝作业车施工能力。

4.1.2 选井条件

旋流雾化排液采气工艺以Turner携液模型为理论基础,采用物理方法排液采气,对凝析油含量和产出液体的矿化度不敏感。在旋流雾化排液采气工艺设计中,采取“一井一策”设计模式以克服井筒温度、外输压力等参数对雾化效果的影响。由于雾化装置和配套工具中需要用橡胶件来实现对油管和工具的密封。因此,气井井筒温度不应高于橡胶件工作温度。目前,采用的丁腈橡胶件可实现井筒温度在120 ℃以内气井的正常生产。

4.1.3 气液比

气液比是排液采气工艺中的一个重要参数。对于旋流雾化排液采气工艺,可以通过数值模拟、室内可视化实验和现场生产跟踪确定这一参数。数值模拟是在一种理想化的工况下进行的,模拟结果显示该工艺适用的气井临界气液比为600 m3/m3。室内可视化实验结果显示该工艺适用的气井最佳气液比为1 575 m3/m3(表1)。现场气井的应用结果显示该工艺适用的临界气液比为1 069 m3/m3,产液量为20 m3/d。因此,为保证旋流雾化排液采气工艺的实施效果,建议该工艺适用气井的气液比大于1 100 m3/m3,产液量小于20 m3/d为宜。

4.1.4 其他参数

目前,气井多采用外径73 mm(内径62 mm)和外径88.9 mm(内径76 mm)的油管生产。因此,研发的适用于这两种油管规格的雾化装置和匹配工具外径分别为58 mm和72 mm,可满足目前大部分气井生产需要。

综上所述,旋流雾化排液采气工艺关键技术参数如下:最大下入井深4 200 m,工作温度120 ℃,气液比大于1 100 m3/m3,产液量小于20 m3/d,工具外径58 mm(适用于外径73 mm的油管)或72 mm(适用于外径88.9 mm的油管)。

4.2 技术优势

旋流雾化排液采气工艺具有以下技术优势:①利用气井自身能量实现液体雾化,不需要额外动力;②采用物理方法进行排液采气,对气井凝析油含量不敏感;③利用钢丝投捞完成作业,无需更换气井原井油管,作业方便;④雾化装置及配套工具体积小,适用范围广,生产成本低;⑤雾化装置没有运动部件,工作可靠性有保障。

5 现场应用

截至2017年12月,旋流雾化排液采气工艺在新疆油田开展了2口井的现场应用试验。选井主要考虑:①地层具有一定能量,但产水量较多造成水淹停产的气井(如滴西17井);②目前仍在生产,但已出现携液困难的气井(如K82006井)。在采取旋流雾化排液采气工艺措施后,气井的携液能力得到了改善,实现了连续携液生产。后期,将借鉴前期生产经验,继续针对地层能量较低(如地层压力系数小于0.4)、储层深度大于3 000 m的气井,调整雾化装置参数后再进行现场应用试验,以进一步检验旋流雾化排液采气工艺的适应能力。

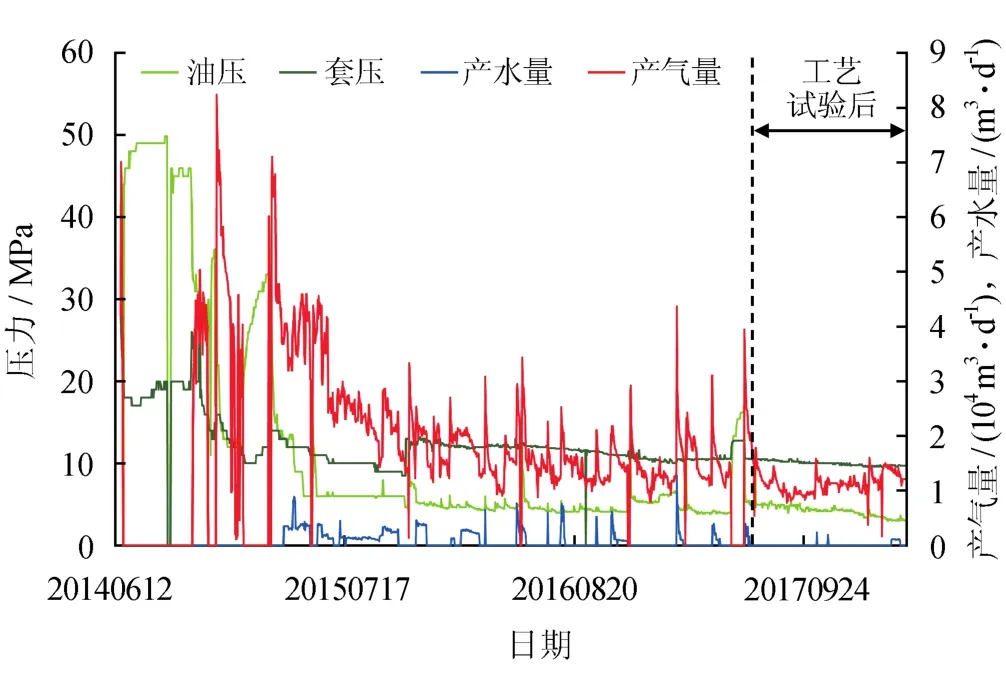

克拉美丽气田为火山岩底水气藏,多数气井产出地层水。滴西17井储层中部深度为3 600 m,采用外径73 mm(内径62 mm)油管完井,2011年12月21日投产,初期产气量为3.9×104m3/d,产液量(含凝析油产量)为7.95 m3/d,生产较连续。至2013年8月因无法连续携液生产关井复压,后间开生产,均无法维持较长时间。2016年10月,在滴西17井开展了旋流雾化排液采气工艺试验,试验后气井恢复了连续携液生产,产气量稳定在2.0×104m3/d左右,与2013年8月关井前气井连续携液生产时相当,但产液量波动较大,最高达30 m3/d,整体高于之前连续携液时的产液量,生产油、套压分别稳定在8.5 MPa、15 MPa。截至2017年10月,除当年5—6月管线检修外,均实现了连续生产,累计生产时间达10个月,累计产气量超过620×104m3(图5)。

克75气田为高压低渗气田,气藏埋藏较深,储层中部深度为4 200 m。K82006井采用外径88.9 mm(内径76 mm)油管完井,2014年10月正式投产,投产初期产气量为4.0×104m3/d,不产水。2015年4月,气井开始产水。2015年10月以来,携液困难导致气井频繁出现短时间大股出水现象,产气量波动较大。2017年6月在该井开展了旋流雾化排液采气工艺试验,截至2018年3月,气井已连续携液生产9个月,产气量稳定在1.2×104m3/d左右,且未见明显产水(图6)。该工艺解决了大直径油管气井的携液生产问题。

图5 滴西17井生产动态曲线图

图6 K82006井生产动态曲线图

6 结论

1)以Turner临界携液流速模型为理论基础,设计了旋流雾化排液采气装置和配套工具,形成了旋流雾化排液采气工艺,雾化装置将气井内较大液滴和积液雾化为直径很小的液滴,从而实现井底积液被携带出井筒,最终使水淹气井复产和稳产。

2)根据数值模拟和室内可视化实验,结合新疆油田现场生产情况,建议该工艺应用于气液比大于1 100 m3/m3,产液量小于20 m3/d的气井。

3)该工艺在新疆油田实施2井次:水淹气井滴西17井实施旋流雾化排液采气工艺后成功复产,并实现连续携液生产,累计产气量超过620×104m3;大直径油管完井的K82006井在工艺实施后,井底产出液可被及时雾化并携带出井筒,产气量稳定在1.2×104m3/d左右。

[ 1 ] 杨继盛. 采气工艺基础[M]. 北京: 石油工业出版社, 1992.Yang Jisheng. Вasis of gas extraction process[M]. Вeijing: Petroleum Industry Press, 1992.

[ 2 ] 李士伦. 天然气工程[M]. 北京: 石油工业出版社, 2000.Li Shilun. Natural gas engineering[M]. Вeijing: Petroleum Industry Press, 2000.

[ 3 ] 陈炽彬, 张万兵. 海上边际气田水下井口排水采气工艺技术[J]. 天然气工业, 2016, 36(2): 66-71.Chen Chibin & Zhang Wanbing. Gas recovery technology by water drainage at subsea wellheads in offshore marginal gas fi elds[J]. Natural Gas Industry, 2016, 36(2): 66-71.

[ 4 ] 曹光强, 李文魁, 姜晓华. 涩北气田整体治水思路探讨[J]. 西南石油大学学报(自然科学版), 2014, 36(2): 114-120.Cao Guangqiang, Li Wenkui & Jiang Xiaohua. Study on the comprehensive water control methods in Sebei gas fi eld[J]. Journal of Southwest Petroleum University (Science & Technology Edition),2014, 36(2): 114-120.

[ 5 ] 关密生, 王如平. 采气井超声波雾化排液原理探讨[J]. 石油钻采工艺, 1998, 20(2): 94-96.Guan Misheng & Wang Ruping. Exploration of ultrasonic wave atomization draining principle in gas producing well[J]. Oil Drilling & Production Technology, 1998, 20(2): 94-96.

[ 6 ] 葛东文, 马春波. 超声排水采气研究[J]. 内蒙古石油化工,2006(10): 19-21.Ge Dongwen & Ma Chunbo. Research on ultrasonic drainage gas extraction[J]. Inner Mongolia Petrochemical Industry, 2006(10):19-21.

[ 7 ] Turner RG, Hubbard MG & Dukler AE. Analysis and prediction of minimum fl ow rate for the continuous removal of liquids from gas wells[J]. JPT, 1969, 21(11): 75-82.

[ 8 ] 赵哲军, 刘通, 许剑, 朱江, 杨逸. 气井稳定携液之我见[J].天然气工业, 2015, 35(6): 59-63.Zhao Zhejun, Liu Tong, Xu Jian, Zhu Jiang & Yang Yi. Stable fluid-carrying capacity of gas wells[J]. Natural Gas Industry,2015, 35(6): 59-63.

[ 9 ] 何玉发, 李紫晗, 张滨海, 高飞, 李莹莹. 深水气井测试临界携液条件的优化设计[J]. 天然气工业, 2017, 37(9): 63-70.He Yufa, Li Zihan, Zhang Вinhai, Gao Fei & Li Yingying. Design optimization of critical liquid-carrying condition for deepwater gas well testing[J]. Natural Gas Industry, 2017, 37(9): 63-70.

[10] 潘杰, 王武杰, 魏耀奇, 陈军斌, 王亮亮. 考虑液滴形状影响的气井临界携液流速计算模型[J]. 天然气工业, 2018, 38(1):67-73.Pan Jie, Wang Wujie, Wei Yaoqi, Chen Junbin & Wang Liangliang. A calculation model of critical liquid-carrying velocity of gas wells considering the inf l uence of droplet shapes[J]. Natural Gas Industry, 2018, 38(1): 67-73.

[11] 耿新中. 气井携液机理与临界参数研究[J]. 天然气工业, 2018,38(1): 74-80.Geng Xinzhong. Mechanism and critical parameters of liquid-carrying behaviors in gas wells[J]. Natural Gas Industry, 2018,38(1): 74-80.

[12] 梁荣, 党新安, 赵小娟. 超声波雾化喷嘴的设计[J]. 上海有色金属, 2006, 27(4): 14-17.Liang Rong, Dang Xin'an & Zhao Xiaojuan. Research on design of ultrasonic atomizer[J]. Shanghai Nonferrous Metals, 2006,27(4): 14-17.

[13] 王晓倩, 张德生, 赵继云, 张子荣. 雾化喷嘴及其设计浅析[J].煤矿机械, 2008, 29(3): 15-17.Wang Xiaoqian, Zhang Desheng, Zhao Jiyun & Zhang Zirong.Analysis on spraying nozzle and design[J]. Coal Mine Machinery,2008, 29(3): 15-17.

[14] 李明忠, 赵国瑞. 基于有限元仿真分析的高压雾化喷嘴设计及参数优化[J]. 煤炭学报, 2015, 40(增刊1): 279-281.Li Mingzhong & Zhao Guorui. High pressure spray nozzle design and parameter optimization based on finite element simulation analysis[J]. Journal of China Coal Society, 2015, 40(S1): 279-281.

[15] 李虎, 李增亮. 井下排水采气用雾化喷嘴的数值仿真研究[J].石油机械, 2009, 37(8): 18-20.Li Hu & Li Zengliang. Digital simulation research on the downhole atomized nozzle for dewatering gas recovery[J]. China Petroleum Machinery, 2009, 37(8): 18-20.

[16] 李振祥, 郭志辉, 车俊龙, 付宇. 一种强剪切空气雾化喷嘴的流场和喷雾[J]. 航空动力学报, 2014, 29(11): 2704-2709.Li Zhenxiang, Guo Zhihui, Che Junlong & Fu Yu. Flow fi eld and spray of a high shear air-blast nozzle[J]. Journal of Aerospace Power, 2014, 29(11): 2704-2709.

[17] 刘昌波, 周立新, 雷凡培. 雾化过程的数值模拟研究综述[J].火箭推进, 2014, 40(1): 10-17.Liu Changbo, Zhou Lixin & Lei Fanpei. Overview on numerical simulations of primary atomization[J]. Journal of Rocket Propulsion, 2014, 40(1): 10-17.

[18] 田昌, 胡晓红, 赵志军. 压力式喷嘴雾化特性测定实验装置[J].实验技术与管理, 2017, 34(10): 75-77.Tian Chang, Hu Xiaohong & Zhao Zhijun. Experimental device for measuring atomization characteristics of pressure nozzle[J].Experimental Technology and Management, 2017, 34(10): 75-77.

[19] 周俊虎, 周林华, 杨卫娟, 卢志民, 刘建忠, 岑可法. 新型扇形雾化喷嘴的实验研究[J]. 过程工程学报, 2007, 7(4): 652-656.Zhou Junhu, Zhou Linhua, Yang Weijuan, Lu Zhimin, Liu Jianzhong & Cen Kefa. Experimental study on a new-type of fanshaped spray atomizer[J]. The Chinese Journal of Process Engineering, 2007, 7(4): 652-656.

[20] 龚景松, 傅维镳. “旋转型气—液雾化喷嘴”流量特性的实验研究[J]. 热能动力工程, 2004, 19(4): 376-379.Gong Jingsong & Fu Weibiao. Experimental investigation of the fl ow characteristics of a swirl-type gas-liquid atomization spray nozzle[J]. Journal of Engineering for Thermal Energy and Power,2004, 19(4): 376-379.