新型轮履式复合底盘结构设计与有限元分析

2018-07-05,,,,,

,, , ,,

(长安大学 道路施工技术与装备教育部重点实验室,西安 710064)

工程机械有良好的环境适应能力和很高的工程施工效率,被广泛地应用于基础设施建设、国防工程建设等领域.按行走方式划分,工程机械底盘可以分为履带式底盘和轮胎式底盘两种类型[1].履带式底盘相比于轮式底盘有很多优点,如对土壤附着力大、转向灵活、接地比压小、稳定性好、通过性好等.但是履带式底盘突出的缺点就是移动速度慢,不适于长距离行走.在实际工程中,履带式工程机械在长距离转场时,往往需借助其他运输装备.然而在抢险救灾和国防工程建设中,道路狭窄、路况复杂的施工环境无法保证运输车辆的通行,而且履带工程机械在平板车上的装卸都费时费力,无法满足抢险部队的快速反应要求.为解决这些问题,本研究设计了一种新型轮履式复合底盘,其结合了履带底盘和轮式底盘的优点,既保证了施工能力又提高了转场速度[2].

1 总体设计

1.1 设计要求

(1) 轮履式复合底盘应有较大的驱动力,能实现轮胎行走和履带行走两种行走模式.在两种行走模式下底盘都应具有较大的离地间隙,以提高其通过性能.

(2) 轮履式复合底盘应具有良好的转弯性能,且外形尺寸应符合道路运输要求[3].

(3) 承载总质量为20 t,轮履行走状态切换时间小于3 min.

(4) 在履带行走状态下,最小离地间隙大于400 mm;在轮胎行走状态下,接近角30°,离去角15°.

1.2 初步方案设计

目前,国内外比较成熟的轮履式复合底盘方案有轮履更换式、轮履变形式、轮履组合式,这3种轮履式复合底盘方案各有优缺点.轮履更换式底盘结构简单,但切换行走方式时需拆卸轮胎,一般需要30~45 min才可完成,且需要随车携带可更换履带轮,增加了能耗.轮履变形式底盘的优点在于其极强的地形适应能力,但此底盘的结构和材料决定了车辆承重能力有限,此类底盘仅仅适用于小型机器人,并不适用于工程机械底盘[4].轮履组合式底盘兼顾了轮胎式底盘与履带式底盘的优势.其缺点是结构复杂,制造和维护成本较高[5].

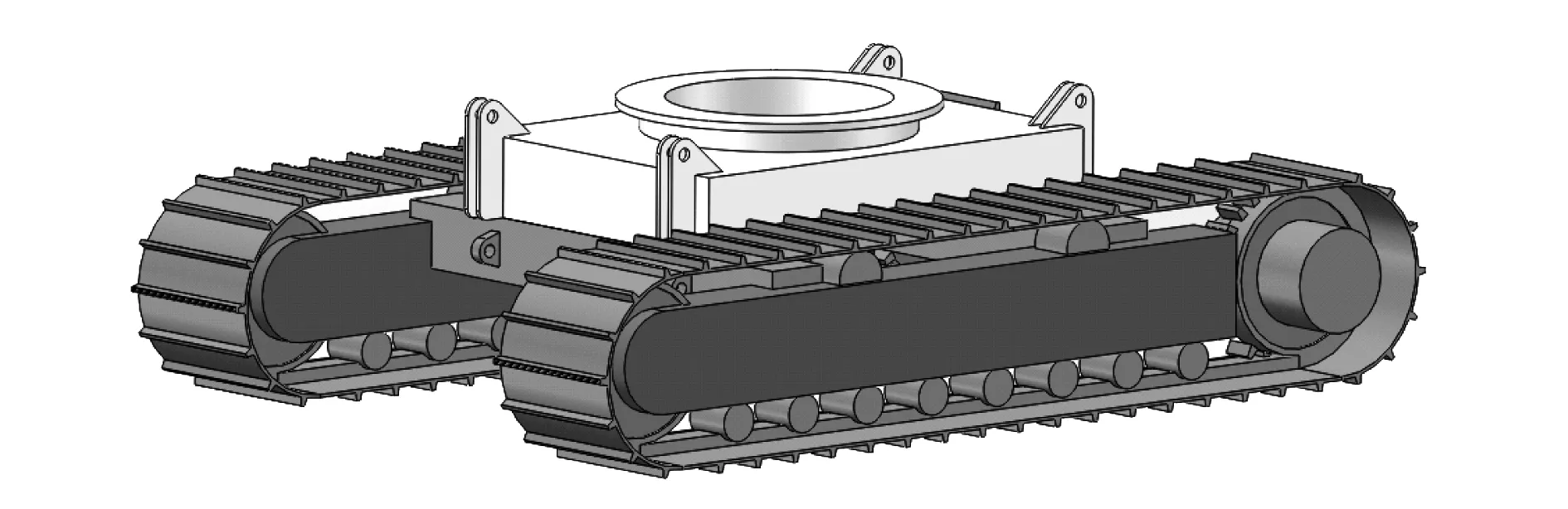

本次设计参考轮履组合式底盘设计理念,履带底盘采取选用市场上现有成熟底盘为基础,对其进行改装设计.在改装后底盘前后各加装一个轮式底盘模块,履带底盘模块和轮式底盘模块通过两个销轴连接块铰接.此外,每个轮胎车架各安装了两个轮履切换摆动液压缸,通过液压缸的伸缩实现轮式车架的升起和放下,从而实现履带行走和轮胎行走的快速切换[6].初步设计的方案如图1所示.

图1 轮履复合底盘初步设计图Fig.1 Preliminary design diagram of the wheel-crawler composite chassis

2 底盘模块的设计计算

2.1 履带底盘模块的设计

履带行走装置在我国已经基本标准化,本次设计首先根据工况和设计要求计算底盘的各项参数,然后选取一款合适的底盘,之后对其进行改装.根据计算得出履带底盘的主要尺寸参数如表1所示.

表1 机体主要线性尺寸Tab.1 The main linear dimensions of organism mm

根据机体主要线性尺寸,最终选择宁波科尔迈工程机械有限公司的KST20000(20 t)钢制履带底盘作为本次设计履带模块的改装底盘[7].在本次设计中,回转平台是底盘和上车连接的重要部件,对其进行一定的改装,如图2所示.

图2 改装后的履带底盘模块Fig.2 Modified crawler chassis module

2.2 轮式底盘模块的设计

轮式底盘的车架前端为一个“T”型横梁,后端是两根纵梁,两者焊接在一起.在两根纵梁的中间有一根加固横梁.由于轮式底盘车架与车桥、悬架、轮履切换油缸以及履带底盘都是通过铰接销轴连接,所以车架上装有8对铰接销轴的侧支承,分别对应各自的结构.

工程机械底盘工作环境一般都较为恶劣,在起伏较大的地形工作时,若选用车架刚性连接,则可能会出现轮子悬空的情况,从而导致整车的牵引力降低,甚至无法通行.另外,当车身出现不均匀承载时,车架刚性连接还会引起车架的扭曲和摆跳.因此,选用断开式转向驱动桥和独立悬架[8].

为了尽可能提高行驶性能,减少摆跳的发生,增加整车的稳定性,前桥设计成摆动桥,即增设一个摆动平衡装置.车架和前桥主梁通过销轴铰接,然后在销轴铰接点的左右两边安装两个浮动液压缸,浮动液压缸的一端和上方车架铰接,活塞杆端和摆动桥的主梁通过耳环铰接.行驶中,左右两个浮动液压油缸通过液压阻尼产生作用,能够吸收车体在崎岖道路上行驶时产生的摆跳,使前摆动桥能够在垂直平面上摆动,保证了车胎与路面的良好接触进而提高了行驶性能,轮式底盘模块如图3所示.

图3 轮胎底盘模块示意图Fig.3 The schematic diagram of tire chassis module

若按照助力转向设计必然会存在转向驱动万向节,轴向设计尺寸会进一步压缩,机构复杂性也会提升.转向梯形前置影响车辆的安全性和通过性,后置会与履带相冲突[9].虽然轮式偏转车轮转向的设计思路比较成熟,转向性能也比较好,但本次设计由于结构的限制,不再考虑偏转车轮转向,而选择使用轮式差速转向.

3 轮式底盘模块车架的有限元分析

在保证准确性、不失真的前提下作如下假设:① 车架材料视为均质,无制造偏差,忽略了结构的一些不重要特征,如圆角、倒角特征等;② 假设焊接处的材料特性与相邻结构的材料特性是一样的,忽略焊缝对分析结果的影响;③ 其材料选为Q550D高强度钢,其力学性能如表2所示本次轮式车架的受力分析针对的是轮履复合式底盘在轮式行走状态下轮式车架的受力情况.由于底盘结构的对称性,这里将对前车架的一条纵梁进行讨论.轮式车架在该工况下,受力情况很复杂,为了简化计算,将轮式车架受到车桥和悬架的支撑力简化为一个固定支撑,这样形成了一个悬臂梁结构[10].因车架主要是垂直方向受力,可以忽略轮履切换油缸对轮式车架的拉力在水平方向上的分力.根据平移定理,将轮履切换油缸对轮式车架的拉力在垂直方向上的分力与履带底盘车架对轮式车架的力,合成为一个力矩M和一个合力P,如图4所示.

表2 Q550D高强度钢的力学性能Tab.2 Mechanical properties of Q550D high strength steel

考虑极端受力情况取M=11 kN·m,P=50 kN,车架在底盘处于轮胎行走模式时受到多种载荷共同作用,载荷的施加方式要保证车架的受力与实际情况相符,因此,边界条件以产生最不利作用的方式施加.在车架“T”型横梁的低端施加固定约束.

图4 车架受力示意图Fig.4 The schematic diagram of frame load

按照悬臂梁结构可计算出其弯矩最大处位于悬臂梁固定端,最大弯矩为Mmax=71 kN·m,由矩形方管惯性矩计算方法可得其惯性矩为

(1)

其抗弯界面系数为

(2)

因此其最大弯曲正应力为

(3)

根据梁在简单载荷作用下的变形公式,可得由弯矩M引起的变形为

(4)

由合力P引起的变形为

(5)

因此,在图4载荷所作用下车架最大变形为

(6)

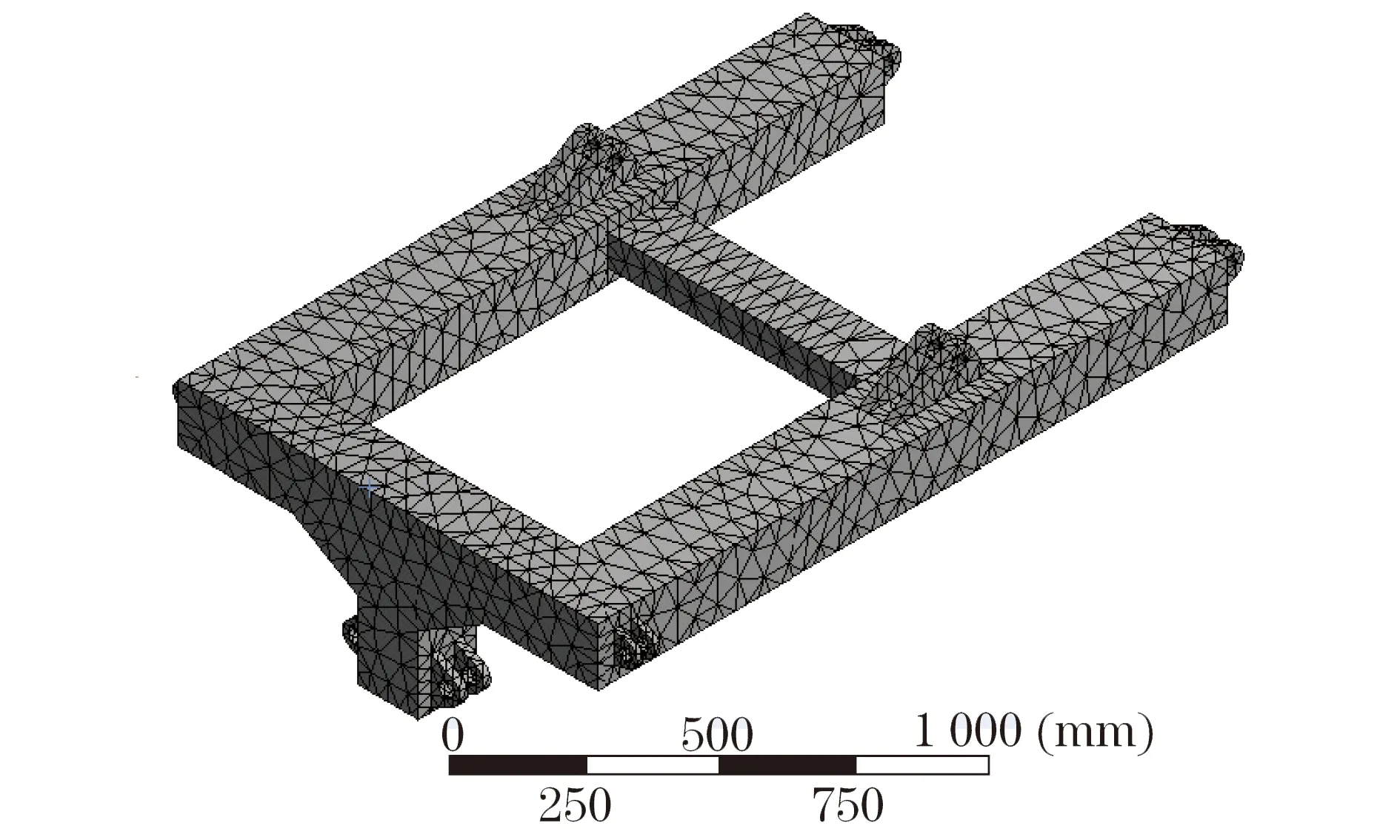

为验证校核结果,利用有限元软件Ansys进行有限元分析.将三维模型导入Ansys中后对其进行网格划分,如图5所示.

图5 车架网格划分模型Fig.5 Frame grid partition model

在图4受力情况下计算结果包括Euivalent(Von-Mises)Stress(等效力)云图(见图6)和Total Deformation(总变形)云图(见图7).轮式车架的整体变形是一个标量:

(7)

式中:ux,uy,uz分别为模型在x,y,z方向的变形量.由图7可知,箱体外壳处连接板的最大变形量为15.399 mm,最大变形发生在车架纵梁的尾端.

在Workbench中等效应力是按照畸变能理论计算得出的,这一理论认为无论是什么应力状态,只要畸变能密度Vd达到了材料单向拉伸屈服时的畸变能密度Vds,材料就发生屈服,即Vd=Vds.经过整理的第4强度理论屈服准则[11]如下:

(8)

式中:[δ]为许用应力;δ1,δ2,δ3为主单元体内的3个主应力.

根据式(8)及大量的实验结果表明,畸变能屈服准则能更好地描述钢、铜、铝等塑性材料的屈服状态.夯轮式车架结构模型的等效应力计算结果如图,可知最大等效应力为319.7 MPa,位于“T”型横梁的竖向梁和横向梁的连接,该地方有明显的应力集中.

强度校核为

(9)

式中:[σ]为材料的许用应力;σs为材料的屈服极限,Q550D的屈服极限为550 MPa;n为安全系数,参考《起重机设计规范》中对结构材料许用应力的规定,n取1.5.所以,车架所选材料许用应力为366.7 MPa,对比上述分析结果可知,即便是在轮式车架承受偏载情况下,轮式车架受力最大处强度也能满足要求,因而可以认为轮式车架整体强度满足设计要求.

图6 轮式车架模型等效应力云图Fig.6 The effect force cloud of wheel frame model

图7 轮式车架模型变形云图Fig.7 The deformation picture of wheeled frame model

4 结语

本文讨论了一种新型轮履式复合底盘的设计方案,分别对轮式底盘模块和履带底盘模块进行设计选型,并对轮式底盘模块的车架进行了有限元分析.结果表明,轮式底盘模块车架的强度满足要求,变形量在可控范围之内.论文对轮履式复合底盘的结构设计提供了相关理论依据,设计方案具有可行性,有一定的工程应用价值.

参考文献:

[1] 张西农,张建中.MAN L2000型多用途底盘[J].筑路机械与施工机械化,2000(6):18-19.

ZHANG X N,ZHANG J Z.MAN L2000 multi-purpose chassis[J].Road Machinery and Construction Mechanization,2000(6):18-19.

[2] 姚怀新,陈波.工程机械底盘设计[M].北京:人民交通出版社,2002.

YAO H X,CHEN B.Construction machinery chassis design[M].Beijing:China Communications Press,2002.

[3] 谢霞,康少华,侍才洪.复杂地形移动底盘技术研究[J].工程机械,2015,46(3):45-52.

XIE X,KANG S H,SHI C H.Research on mobile chassis technology of complex terrain[J].Construction Machinery and Equipment,2015,46(3):45-52.

[4] 杨立浩,王胜军,王佑君.履带轮转换技术的应用现状与发展趋势[J].机电产品开发与创新,2011,24(2):80-82.

YANG L H,WANG S J,WANG Y J.Application status and development trend of crawler rotation technology[J].Development and Innovation of Machinery and Electrical,2011,24(2):80-82.

[5] NAGARJUNA D,FAROOQ J M,SAITJA A S N.Optimization of chassis of an all terrain vehicle[J].International Journal of Innovative Technology and Exploring Engineering,2013,28(15):155-156.

[6] 尚伟燕,李舜酩,鲍庆勇.轮履复合式军用地面探测车运动学建模及分析[J].航空动力学报,2009,24(10):2302-2307.

SHANG W Y,LI S M,BAO Q Y.Kinematic modeling and analysis of wheel-crawler compound military ground detection vehicle[J].Journal of Aerospace Power,2009,24(10):2302-2307.

[7] 陈淑艳,陈文家.履带式移动机器人研究综述[J].机电工程,2007,24(12):109-112.

CHEN S Y,CHEN W J.A survey of crawler mobile robots[J].Journal of Mechanical and Electrical Engineering,2007,24(12):109-112.

[8] 董萌.轮履复合双臂手抢险救援机器人[J].工程机械与维修,2013(3):62-64.

DONG M.Wheel-crawler compound arm rescue robot[J].Construction Machinery & Maintenance,2013(3):62-64.

[9] 赵增耀.有限元分析在工程机械钢结构设计及结构优化中的应用[D].西安:长安大学,2009.

ZHAO Z Y.Application of finite element analysis in structural design and structure optimization of construction machinery[D].Xi’an:Chang’an University,2009.

[10] 钟敏,马秋成,周银锭.基于ANSYS Workbench清障车底盘有限元分析[J].专用汽车,2011(12):70-72.

ZHONG M,MA Q C,ZHOU Y D.Finite element analysis of chassis of Workbench of the Wrecker based on ANSYS[J].Special Purpose Vehicle,2011(12):70-72.

[11] 周曼川,彭福人.履带行走机构设计参数[J].工程机械,2005(11):35-37,6.

ZHOU M C,PENG F R.Design parameters of crawler walking mechanism[J].Construction Machinery and Equipment,2005(11):35-37,6.