凸轮-柱塞高压供油系统等压泵油特性研究

2018-07-05刘福水杨子明黎一锴沈宏继

刘福水 杨子明 黎一锴 胡 若 沈宏继

(1.北京理工大学机械与车辆学院, 北京 100081; 2.北京电动车辆协同创新中心, 北京 100081; 3.63963部队, 北京 100072)

0 引言

供油系统的匹配直接影响柴油机性能。电子控制与高压喷射已成为柴油机供油系统发展的必然趋势[1]。目前几乎所有的高压供油油源都是以凸轮-柱塞方式产生高压,因此研究凸轮-柱塞系统的泵油特性和凸轮型线的关系是高压供油系统匹配的理论基础。

电控单体泵(EUP)系统是一种典型的凸轮-柱塞式高压供油系统,能够实现较高的喷射压力,主要用于中大功率柴油机[2]。传统EUP系统的供油凸轮采用等速或切线凸轮形式,这两种凸轮型线所对应的泵端压力随喷油脉宽的增加而迅速增大[3-4]。但过高的压力不但对燃油系统驱动机构产生很大的负荷[5],还会对燃油密封、柴油机燃烧等产生不利的影响。因此理想的供油压力应是泵端压力快速达到最高值后维持稳定不变,即实现等压供油特性。

从稳态角度出发,当系统达到等压状态时,系统高压容积内的燃油压力和密度、喷油速率等参数不再改变。由质量守恒得出,柱塞的运动速度也应为一常数,即等压对应等速。但实验结果表明,在凸轮轴转速不变时,采用等速凸轮的EUP系统具有喷射压力随喷油脉宽增加而增大的特性[6]。

国内外对EUP系统实现理想的等压供油特性进行了大量的研究[7-13]。前人通过改变喷射过程中柱塞的运动规律,已经实现了一定程度上的等压喷射特性,但柱塞运动速度与油压特性之间的关系仍不明确。为了获取理想的泵油特性,有必要对凸轮型线与油压特性间关系进行研究,以掌握凸轮型线的设计准则,为凸轮-柱塞泵系统的优化设计提供理论支撑。

本文结合AMESim仿真模型,分析等速凸轮与降速凸轮在不同转速和喷油脉宽下的油压曲线,研究降速凸轮不同工作段加速度的油压特性,给出降速凸轮工作段加速度对油压特性的影响规律,并获得不同匹配转速下最佳凸轮工作段加速度的设计公式。

1 实验系统与仿真模型

1.1 实验系统与方法

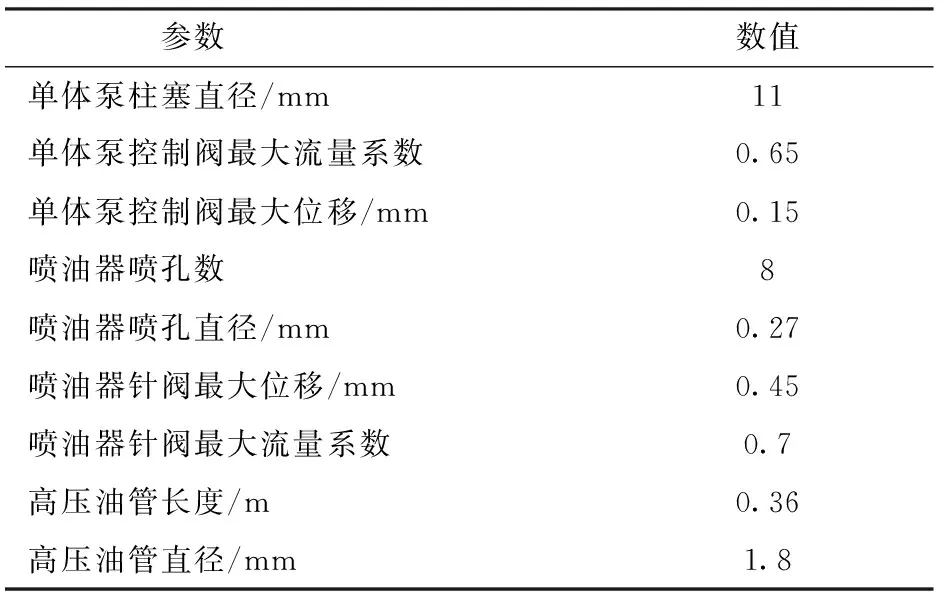

实验在油泵实验台上进行,其原理图如图1所示[14]。该系统主要由燃油箱、低压油泵、电控单体泵、机械式喷油器、高压油管、凸轮轴组成。电控单体泵选用柱塞直径为11 mm的Delphi-E1泵;采用起喷压力为28 MPa的Bosch机械式喷油器;凸轮轴由电机驱动,转速调节范围为0~2 500 r/min,控制精度为±2 r/min。具体参数见表1。

图1 电控单体泵实验系统示意图Fig.1 EUP testing system diagram1.控制柜 2.ECU 3.油压传感器 4.电控单体泵 5.凸轮轴 6.针阀位移传感器 7.喷油器 8.燃烧分析仪

实验中通过ECU控制单体泵电磁阀闭合建立高压,使用kistler 4067BB2000型油压传感器、电荷放大器和Dewetron-5000型燃烧分析仪采集高压油管泵端燃油压力与喷油器针阀升程信号。

表1 单体泵及喷油器主要技术参数Tab.1 Main technical parameters of pump and injector

1.2 仿真模型的建立

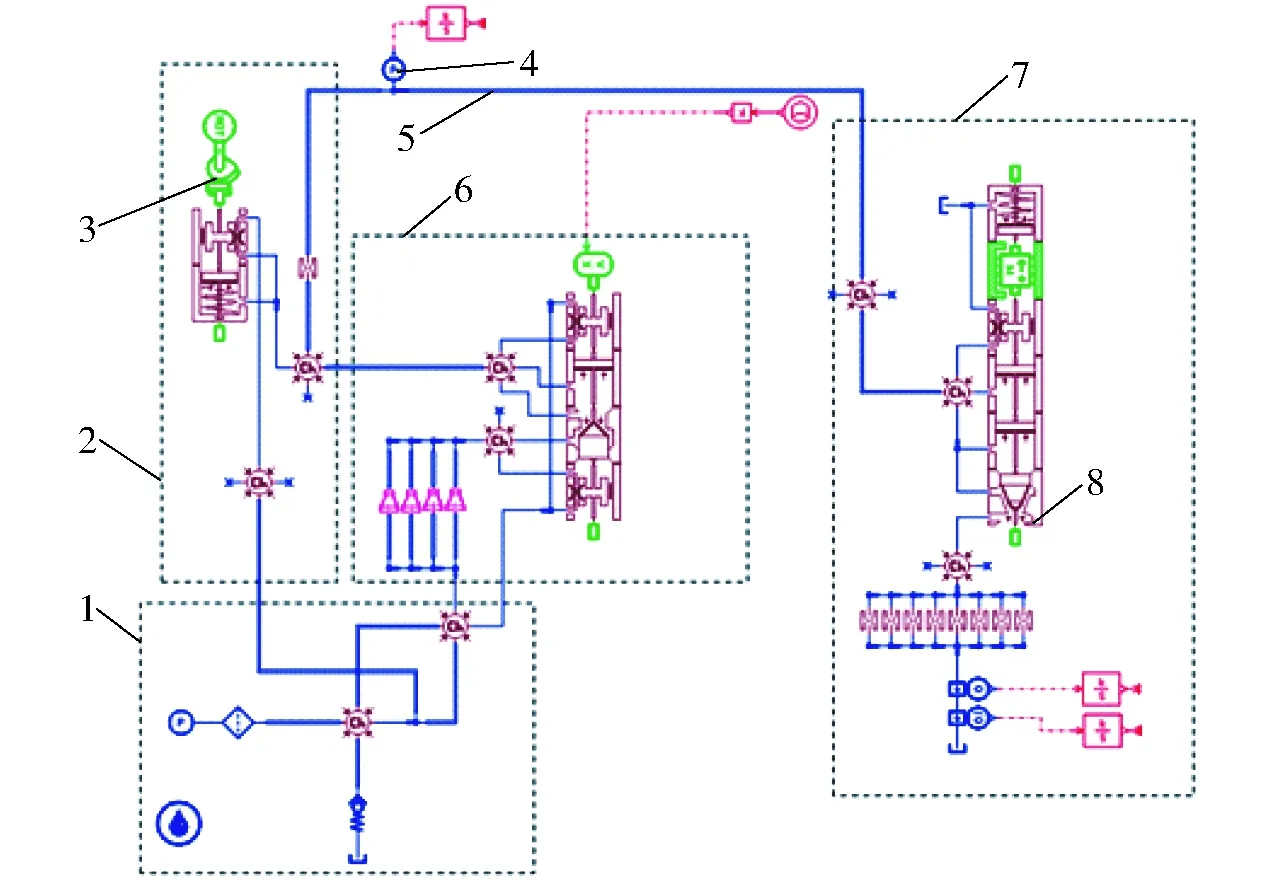

利用AMESim软件对电控单体泵实验台进行建模[15-16],如图2所示。

图2 AMESim仿真模型Fig.2 AMESim simulation model diagram1.低压油路 2.泵体 3.凸轮 4.油压传感器 5.高压油管 6.单体泵电磁阀 7.喷油器 8.喷嘴

模型中电控单体泵燃油系统由低压油路、电控单体泵和喷油器组成,由油管相互连接。低压油路由恒定压力的低压油源、单向阀和滤清器组成。电控单体泵由柱塞泵、控制阀和内部油道组成。

为方便运算,模型设置喷射背压为一常数;忽略了除运动副以外的各密封面的泄漏[17];高压油管采用波动模型,考虑了燃油的压缩性和管壁的变形[18]。

1.3 仿真模型验证

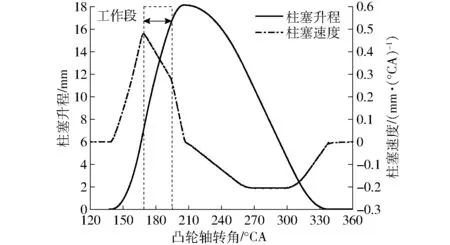

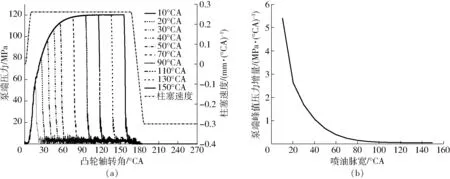

图3为实验台架使用的柱塞升程曲线和柱塞运动速度曲线。工作段柱塞加速度为负,工作段宽度为35°CA(凸轮轴转角),柱塞最大升程18 mm。

图3 实验台架柱塞运动规律Fig.3 Rule of plunger movement on test bed

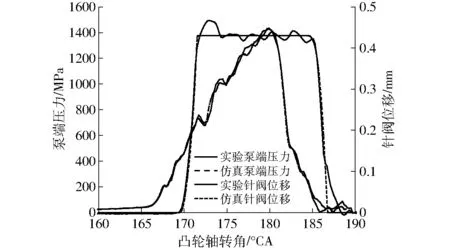

图4是在凸轮轴转速900 r/min、喷油脉宽工况17°CA下实验与仿真得到的油压曲线。各关键点参数对比及误差如表2所示。

图4 标定结果Fig.4 Simulation model calibration results

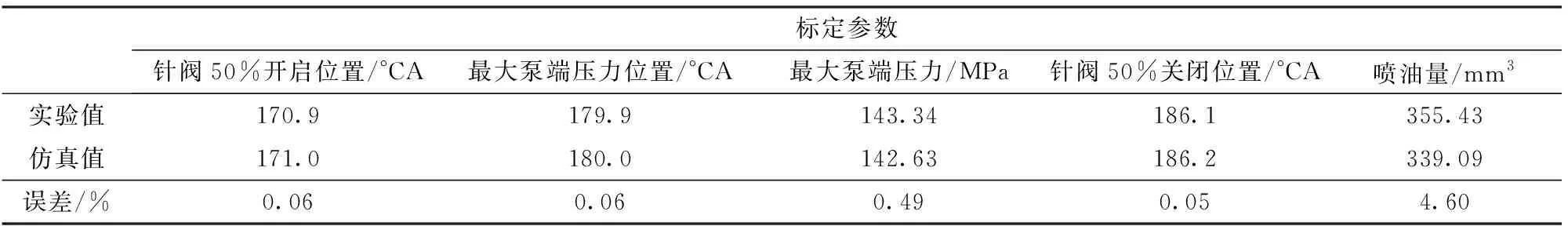

表2 标定参数及误差Tab.2 Simulation model key parameters and errors

图6 等速凸轮不同喷油脉宽下的油压特性Fig.6 Pressure characteristics of constant speed cam with different injection durations

由图4可以看出,仿真曲线与实验测试曲线的变化规律吻合,主要特征点的误差小于0.5%,喷油量误差小于5%,证明仿真结果有很好的可信度,仿真模型能够准确地预测EUP系统的特性。

2 不同凸轮油压特性对比与分析

2.1 等速凸轮油压特性与分析

为了研究不同喷油持续期下等速凸轮油压特性,将凸轮工作段设为等速、工作段宽度设为155°CA,如图5所示。仿真模型中柱塞腔长度相应延长至45 mm。

图5 等速凸轮柱塞运动规律Fig.5 Plunger movement rule of constant speed cam

2.1.1不同脉宽下的油压特性

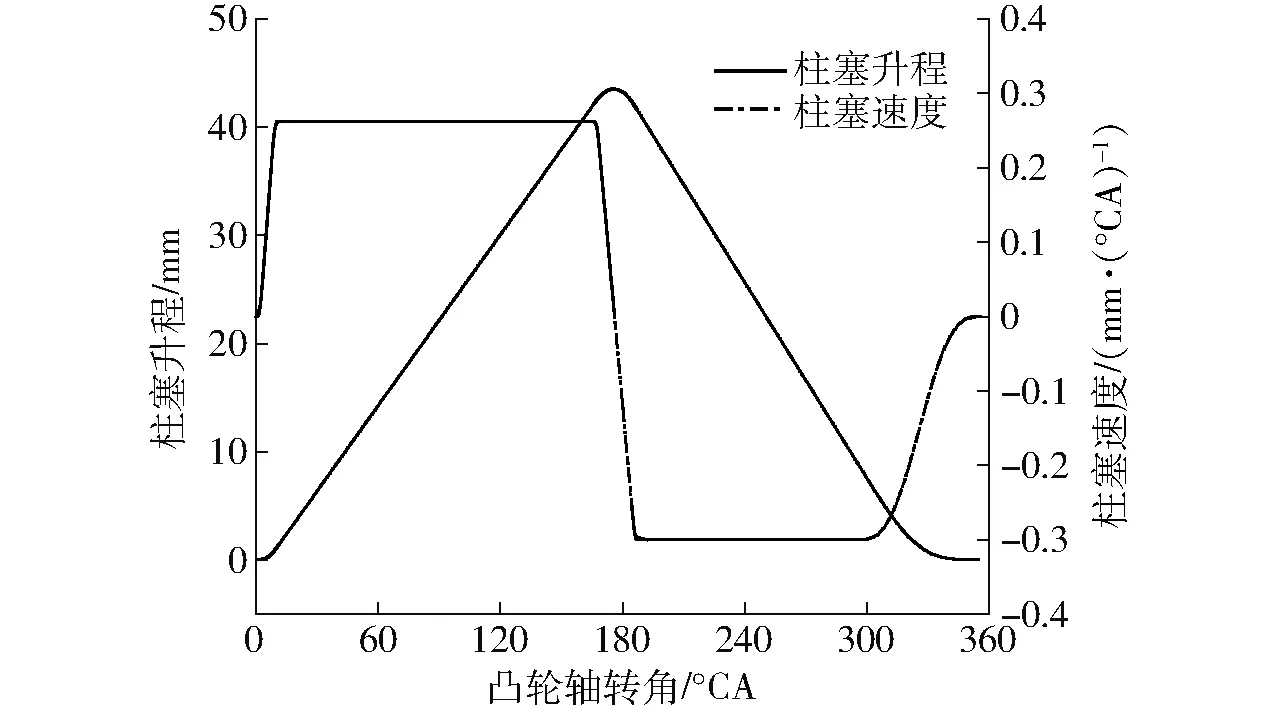

采用图5所示的凸轮型线,通过AMESim计算得到不同喷油脉宽下的泵端压力及其变化率曲线如图6所示。计算中凸轮轴转速为900 r/min,喷油脉宽为10~150°CA,提前角为4°CA。

图6a是不同脉宽下泵端压力随凸轮轴转角的变化规律,可以看出:随着喷油脉宽的增加,最高喷油压力逐渐增大,但最终实现了等压特性;图6b是泵端峰值压力增量随喷油脉宽的变化曲线。可以看出:随着喷油脉宽增大,泵端压力上升速度逐渐变慢,在喷油脉宽达到90°CA以后,喷油脉宽每增大1°CA,泵端压力增量已经小于0.1 MPa。

通过仿真计算可知:在凸轮轴转速为900 r/min时,采用等速凸轮型线的柱塞泵达到平衡状态所需要的凸轮轴转角超过90°CA。而柴油机实际喷油持续期一般不超过15°CA(小于30°CA),因此在柴油机常用工况范围内,泵端压力始终处在快速上升阶段,表现为泵端压力随喷油脉宽增加而增大,与范立云等[19]的研究结果相同。

凸轮-柱塞泵供油系统通过凸轮推动柱塞,压缩高压油腔内的燃油以达到很高的压力,单位时间内柱塞运动导致的高压容积减小称之为压油量;同时通过喷油器喷嘴处燃油喷出导致燃油压力下降,燃油离开高压容积的体积流量称为喷油量。

当压油量大于喷油量时,柱塞腔内燃油密度和压力不断上升;当压油量小于喷油量时,柱塞腔内燃油密度和压力开始下降;而当两者相等时,柱塞腔内燃油密度、压力等参数不再发生改变,达到平衡状态。

2.1.2不同转速下的油压特性

凸轮-柱塞泵供油系统压油量与喷油量之间的差值是导致燃油压力变化的根本原因,压油量与柱塞速度直接相关,通过调整柱塞速度可以控制流量差,进而控制燃油压力的变化。

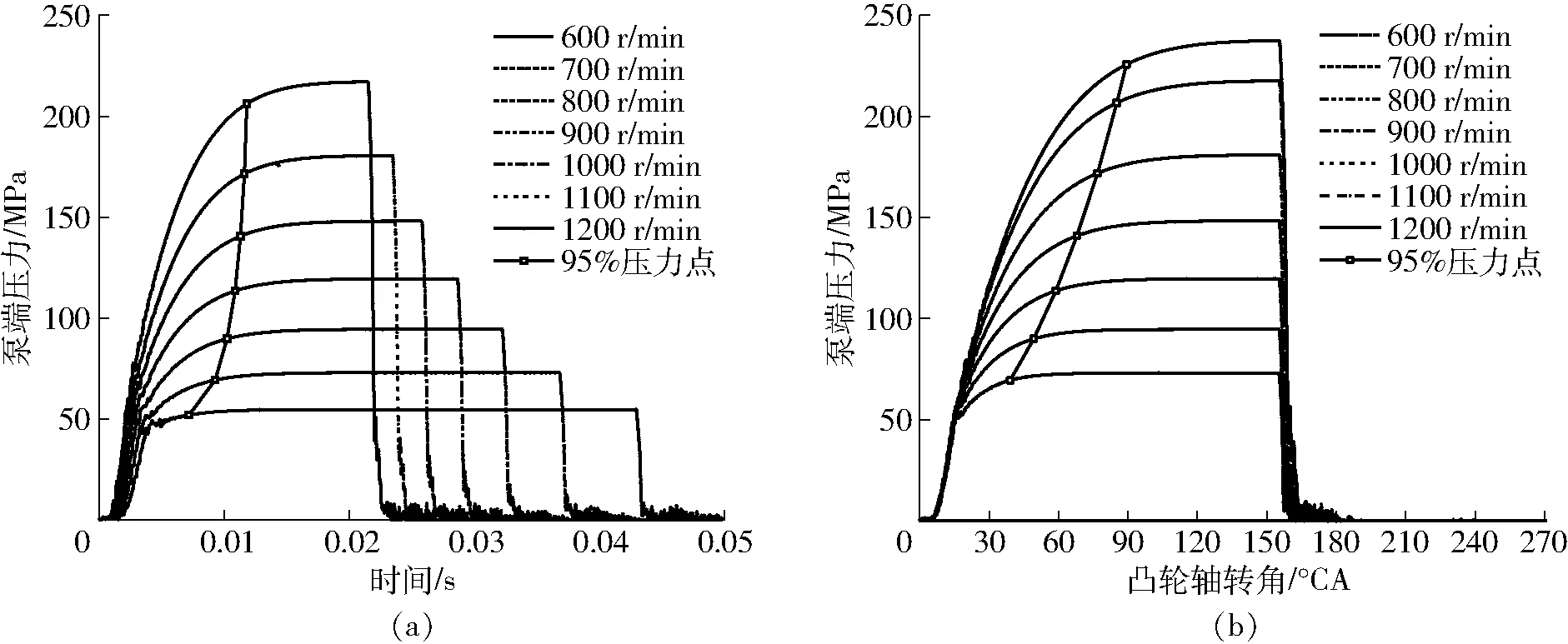

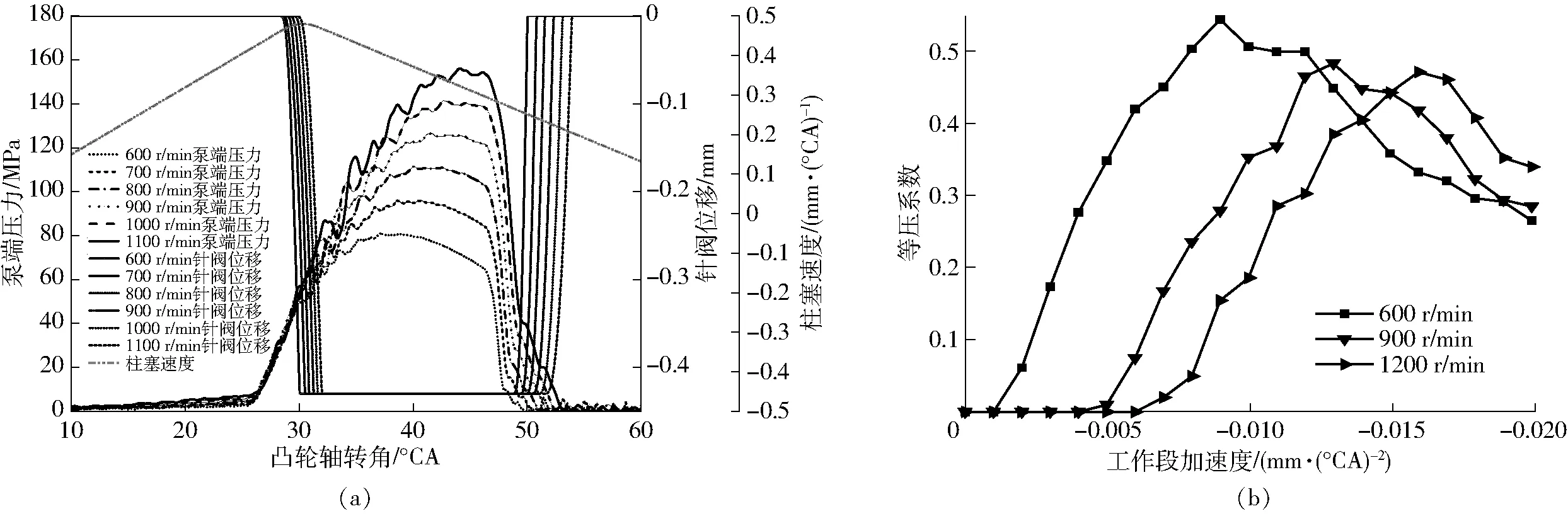

采用图5所示的凸轮型线,通过AMESim计算得到不同凸轮轴转速下的泵端压力曲线如图7所示。计算中喷油脉宽为150°CA,凸轮轴转速为600~1 200 r/min,提前角为4°CA。图7a是泵端压力随时间的变化曲线,图7b是泵端压力随凸轮轴转角的变化曲线。

图7 等速凸轮不同凸轮轴转速下的油压特性Fig.7 Pressure characteristics of constant speed cam at different cam speeds

选取泵端压力达到最大值的95%作为等压段起点。从图7a可以看出,凸轮轴转速越高,泵端压力的变化越迅速、平衡压力越高,但平衡所需要的时间更长;凸轮轴转速越高,单位时间凸轮轴转过的角度也越大,因此高转速下实现平衡状态所需的凸轮轴转角更大(图7b)。

通过上述分析可知:虽然等速凸轮最终可以获得等压供油特性,但在过渡段表现出明显的压力变化。而发动机一般工作在过渡段范围内,因此泵端压力始终处在快速上升阶段,表现为泵端压力随喷油脉宽增加而增大。可见,在发动机工作条件下,等速凸轮得不到等压供油特性。

2.2 降速凸轮油压特性与分析

采用等速凸轮在发动机常用工作范围内仅能得到一直上升的油压特性。有学者通过选用工作段柱塞速度逐渐降低的降速凸轮来实现等压供油[20],但柱塞加速度对油压特性的影响却少有研究。

为了获得两者之间的关系,在原凸轮型线基础上,将工作段加速度Aa分别设为0、-0.012、-0.020 mm/(°CA)2,通过AMESim计算得到不同柱塞加速度下的泵端压力曲线如图8所示。

图8 不同工作段加速度下的泵端压力Fig.8 Pressure characteristics at different accelerations

计算中提前角为25°CA,参照典型柴油机最大扭矩点的喷油脉宽和发动机转速,选择喷油脉宽为15°CA,凸轮轴转速为900 r/min。

可以看出,等速凸轮(下降加速度0)在柴油机工作段内,泵端压力始终上升;当采用工作段柱塞加速度为-0.012 mm/(°CA)2时,柱塞泵可以在柴油机工作段内实现良好的等压供油特性;但当柱塞速度下降过快时(下降加速度-0.020 mm/(°CA)2),在柴油机工作段内出现了明显的压力下降现象,反而不能实现等压供油特性。

2.2.1不同柱塞加速度下的油压特性

从仿真结果可知,在一定凸轮轴转速下,采用降速凸轮时,工作段内供油压力表现为先增大后减小的趋势。因此,存在一个最佳的加速度,使得工作段内表现为近似等压的供油性能。

电控单体泵采用降速凸轮工作时,在工作段前闭合电磁阀,此时柱塞速度较高,压油量远大于喷油量使得泵端压力迅速上升;当凸轮运转至工作段,柱塞速度逐渐下降,压油量减小使得泵端压力上升速度变缓;柱塞速度继续下降使得压油量低于喷油量时,导致泵端压力开始下降。降速凸轮就是利用了柱塞速度的变化导致的泵端压力先增大后减小这一过渡阶段来实现近似等压的供油特性。

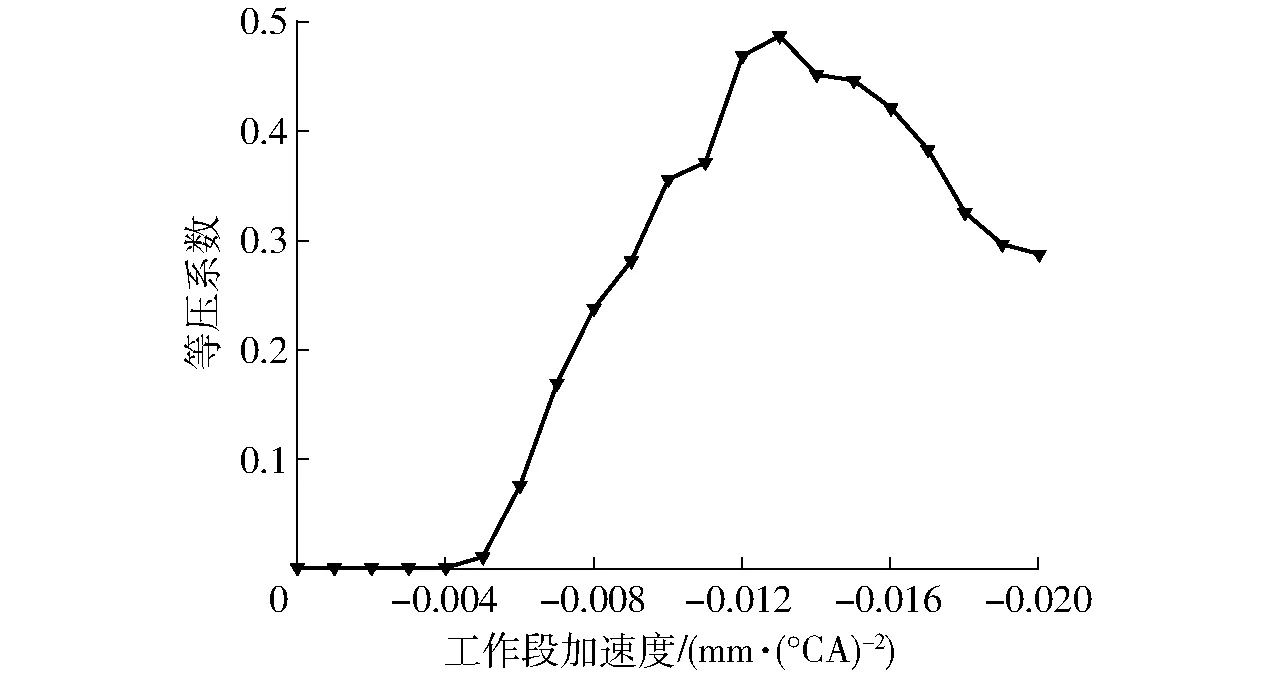

为了评价降速凸轮的等压供油性能,本文引入等压系数

式中φ0——从喷油器打开到结束喷油所经历的凸轮轴转角,即喷油脉宽

φconstant——油压达到峰值压力95%以上范围所占的凸轮轴转角,称为近似等压段

图10 不同凸轮轴转速下的油压特性及等压系数Fig.10 Pressure characteristics and constant pressure coefficients at different cam speed

采用不同的工作段柱塞加速度进行仿真计算,得到凸轮轴转速900 r/min下各柱塞加速度下的等压系数如图9所示。可以看出工作段降速越快,等压系数先增大后减小,在Aa=-0.013 mm/(°CA)2时,等压系数达到最大。

图9 不同工作段加速度下等压系数Fig.9 Constant pressure coefficients at different accelerations

当工作段降速较慢时,系统不能实现等压特性,或是近似等压部分位于发动机工作段之外,在整个工作段内压力始终处于上升阶段,等压系数为0;工作段降速较快时,近似等压起点进入柴油机工作段内,并且降速越快,近似等压的部分位于柴油机工作段内的比例越多,等压系数越大;但当降速过快时,在柴油机工作段内出现压力下降,导致等压系数变小。

2.2.2不同转速下的油压特性

采用Aa=-0.013 mm/(°CA)2的凸轮型线,通过AMESim计算凸轮轴转速600~1 100 r/min的压力特性和等压系数如图10所示,计算中喷油脉宽为25°CA。

由图10a可以看出,以900 r/min为设计点获得的最佳凸轮加速度,在非设计转速表现出不同的供油特性,当工作转速高于设计转速时,工作段内喷油压力呈上升趋势;当工作转速低于设计转速时,喷油压力随脉宽增大逐渐减小。从图10b中的等压系数变化规律来看,随着转速的增加,该凸轮的等压系数先增大后减小,在设计转速附近等压系数最大。

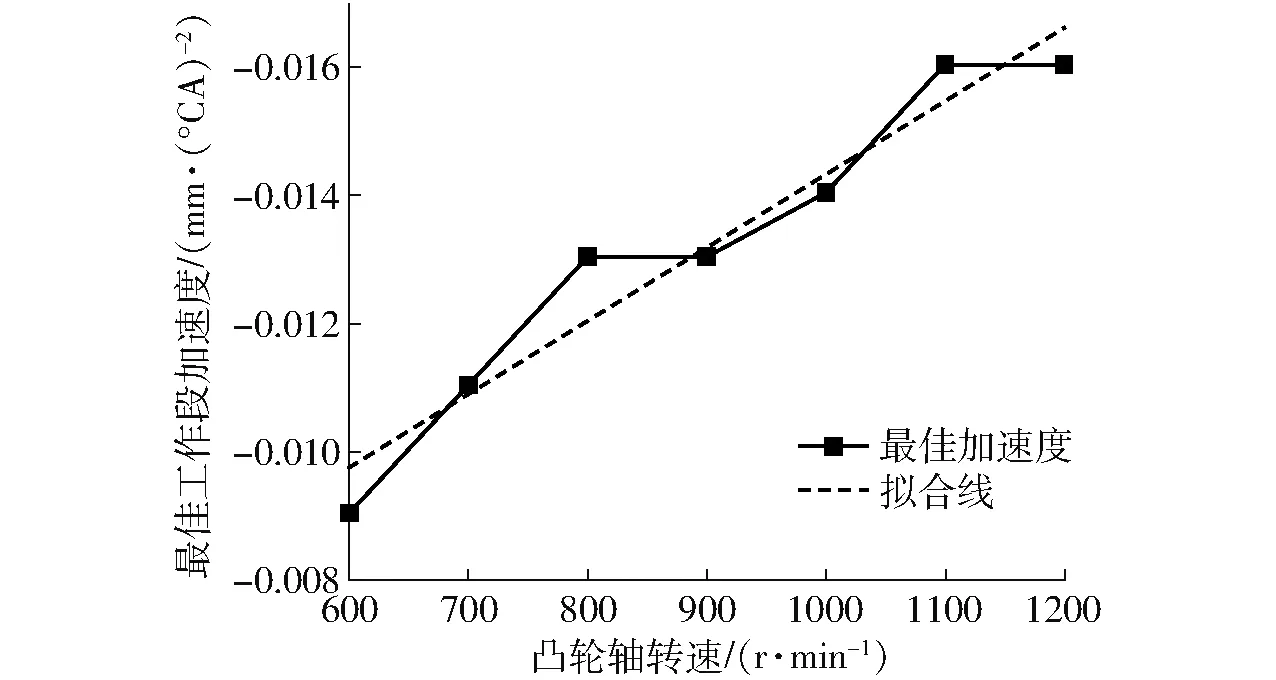

通过仿真计算可以得到600~1 200 r/min转速范围内最佳加速度随转速的变化规律,如图11所示。由图11可以看出,凸轮轴转速越高,对应的最佳加速度绝对值越大,即柱塞在工作段内降速越快。

图11 降速凸轮不同凸轮轴转速下的最佳工作段加速度Fig.11 Best acceleration at different cam speeds

这是因为随着凸轮轴转速的提高,柱塞运动速度变大,对应的平衡压力也随之变大。由2.2.1节分析可知,达到平衡状态的压力越高,达到平衡状态需要的喷油脉宽就越长。因此要在较短的喷油脉宽内实现良好的等压供油特性,就需要较大的凸轮工作段降速度。

在本实验台中,采用德尔福11 mm直径E1电控单体泵搭配博世机械式喷油器,高压油管长为600 mm时,不同转速对应的最佳供油凸轮工作段加速度为

acam=-1.143×10-5n-0.002 86

式中acam——工作段柱塞加速度,mm/(°CA)2

n——凸轮轴转速,r/min

因此实际匹配发动机的过程中,需根据不同的设计匹配转速来选择不同的凸轮工作段加速度。

当设计匹配低转速时,泵端压力随凸轮轴转角下降很快,需匹配工作段降速较慢的凸轮,同时以高转速工况下的最大泵端压力作为约束条件,以保证正常的喷射压力和避免压力过低导致的不正常喷射现象;当设计匹配高转速时,则应采用工作段降速较快的凸轮,同时以低转速下的最低喷射压力作为约束条件,以保证泵端压力不会过高,并能够在工作范围内实现近似的等压特性。

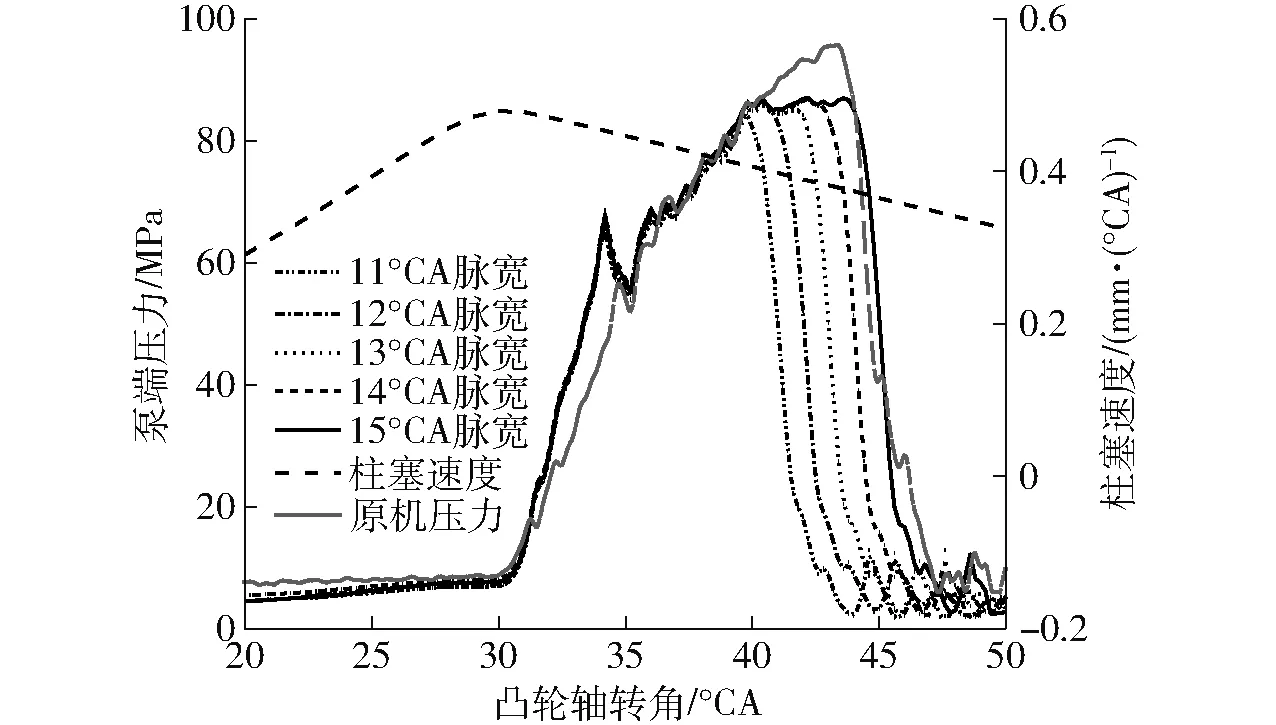

2.3 样件实验验证

按照上文的匹配方法,为某型发动机设计匹配了对应的供油凸轮。该发动机的最大转速为1 800 r/min,最大扭矩点转速为1 200 r/min。

针对最大扭矩点的工作转速来进行供油凸轮型线的设计,凸轮轴转速600 r/min,凸轮工作段加速度选为最佳值:-0.01 mm/(°CA)2。加工得到的油泵实验台凸轮轴如图12所示,优化前后凸轮型线对比如图13所示。

图12 优化后实验用凸轮轴Fig.12 Optimized camshaft for experimental use

图13 优化前后凸轮型线对比Fig.13 Comparison of cam profile before and after optimization

在油泵实验台上,该供油凸轮轴的凸轮型线与不同脉宽下的泵端压力曲线如图14所示,喷油脉宽为10~15°CA,提前角为25°CA。

图14 降速凸轮不同喷油脉宽下的油压特性Fig.14 Pressure characteristics of deceleration cam with different injection durations

由图14可以看出,采用上文分析得到的最佳工作段柱塞加速度时,喷油脉宽11~15°CA,最大泵端压力基本保持不变,实现了良好的等压供油性能;同时由EFS分析仪测量得最大喷油量达到438 mm3,满足了发动机的供油需求。

3 结论

(1)等速凸轮最终可以获得等压供油特性,但在90°CA的过渡段内则表现出明显的压力变化。发动机一般工作在过渡段范围内,因此在柴油机常用工况范围内,泵端压力始终处在快速上升阶段,表现为泵端压力随喷油脉宽增加而增大。

(2)利用降速凸轮产生的泵端压力先增大后减小这一过渡过程可以实现近似等压的供油特性;但当加速度过大,或喷油脉宽过长,会出现压力达到最高值后迅速下降的情况。

(3)在某一设计转速下,存在一个最佳的凸轮加速度,以获得最大的等压系数。给出了针对确定结构的电控单体泵系统不同匹配转速下最佳凸轮工作段加速度的计算公式,acam=-1.143×10-5n-0.002 86。

(4)降速凸轮最佳加速度与设计匹配转速有关。设计匹配转速越高,对应的最佳凸轮加速度绝对值越大。

1 陈亮, 高献坤, 王导南. 柴油机电子燃油喷射系统的发展及研究现状[J]. 内燃机, 2008(2): 1-4,46.

CHEN Liang, GAO Xiankun, WANG Daonan. Development and pressure situation of diesel engine electronic fuel injection system [J]. Internal Combustion Engines, 2008(2):1-4,46.(in Chinese)

2 范立云, 朱元宪, 隆武强, 等. 电控组合泵柴油机喷油系统的性能研究[J]. 内燃机学报, 2007, 25(5): 451-456.

FAN Liyun, ZHU Yuanxian, LONG Wuqiang, et al. Study on characteristics of diesel engine fuel injection system with electronically controlled assembly pump[J]. Transactions of CSICE, 2007, 25(5): 451-456.(in Chinese)

3 仇滔, 刘兴华, 刘福水, 等. 采用切线凸轮的电控单体泵燃油系统性能研究[J]. 车用发动机, 2008(6): 1-3.

4 赵长禄, 谭建伟, 张付军, 等. 电控单体泵式(EUP)柴油机喷油系统的研究[J]. 内燃机工程, 2004, 25(2): 79-83.

ZHAO Changlu, TAN Jianwei, ZHANG Fujun, et al. Research on injection system of electronic unit pump diesel engine[J].Chinese Internal Combustion Engine Engineering, 2004, 25(2): 79-83.(in Chinese)

5 李勇. 复合函数在喷油泵凸轮型线设计中的应用[J]. 柴油机, 2011, 33(2): 36-38,42.

LI Yong.Application of compound function in the designing of fuel injection pump’s cam profile[J]. Diesel Engine,2011,33(2):36-38,42.(in Chinese)

6 周龙保. 内燃机学[M]. 北京: 机械工业出版社, 2011.

7 王泰, 严传道, 刘锦池. 复合式燃烧系统采用降速油泵凸轮的试验研究[J]. 内燃机工程, 1983,4(3): 16-25.

WANG Tai, YAN Chuandao, LIU Jinchi. Investigation on decelerating fuel injection pump cam used in the compound combustion system of diesel engine[J].Chinese Internal Combustion Engine Engineering, 1983,4(3): 16-25.(in Chinese)

8 KEGL B, MÜLLER E. An efficient cam design procedure for a prescribed diesel fuel injection rate profile using a Bézier curve[C]. SAE Paper 981068,1998.

9 仇滔, 刘兴华, 刘福水, 等. 电控单体泵燃油系统凸轮型线优化研究[J]. 内燃机学报, 2008, 26(5): 476-479.

QIU Tao, LIU Xinghua, LIU Fushui, et al. The study for cam profile design of EUP[J]. Transactions of CSICE, 2008, 26(5): 476-479.(in Chinese)

10 范立云, 田丙奇, 马修真, 等. 电控单体泵喷射特性关键影响因素研究[J]. 农业机械学报, 2011, 42(9): 14-20.

FAN Liyun, TIAN Bingqi, MA Xiuzhen, et al. Key influence factors investigation on the electronic unit pump injection characteristics[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(9): 14-20. (in Chinese)

11 樊志强. 电控单体泵系统供油特性及其凸轮型线参数化设计[D]. 北京:北京理工大学, 2014.

FAN Zhiqiang.Research on fuel supply characteristics of electronic unit pump and parametric design of its cam profile[D]. Beijing: Beijing Institute of Techonology, 2014.(in Chinese)

12 ZHANG Z, LIU F, WANG P, et al. Methodology to parametric design of cam profile for electronic unit pump[J]. Energy, 2017, 139(Supp.C): 170-183.

13 王国莹, 袁永先, 刘长振, 等. 基于MATLAB柴油机供油凸轮型线设计[J]. 小型内燃机与车辆技术, 2017, 46(2): 59-63.

WANG Guoying, YUAN Yongxian, LIU Changzhen, et al. Cam profile design of diesel engine high pressure pump based on MATLAB[J]. Small Internal Combustion Engine and Vehicle Technique, 2017, 46(2): 59-63.(in Chinese)

14 LIU Bolan,HUANG Ying, ZHANG Fujun,et al. Electronic unit pump test bench development and pump properties research[J]. Journal of Beijing Institute of Technology, 2006,15(4): 384-388.

15 田丙奇, 范立云, 马修真, 等. 电控单体泵全工况循环喷油量影响参数相关性分析[J/OL]. 农业机械学报, 2012, 43(5): 1-10.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20120501&flag=1. DOI:10.6041/j.issn.1000-1298.2012.05.001.

TIAN Bingqi, FAN Liyun, MA Xiuzhen, et al. Influence factors correlation analysis on the electronic unit pump fuel injection quantity in overall operating conditions[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2012,43(5): 1-10.(in Chinese)

16 王裕鹏, 刘福水, 刘兴华, 等. 单缸电控单体泵低压油路供油特性[J]. 农业机械学报, 2011, 42(5): 24-29.

WANG Yupeng, LIU Fushui, LIU Xinghua, et al. Characteristics of fuel supply loop for electronic unit pump fuel system[J].Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(5):24-29. (in Chinese)

17 LIU F, KANG N, WANG P, et al. Experimental and numerical study on the effects of the solenoid valve motion on the fuel pressure fluctuations for electronic unit pump systems of diesel engines[J]. Journal of Mechanical Science and Technology, 2017, 31(11): 5545-5556.

18 仇滔, 刘兴华. 电控单体泵供油系统仿真研究[J]. 车用发动机,2005(2): 23-25.

19 范立云, 李清, 马修真, 等. 电控单体泵燃油喷射系统喷油压力特性研究[J]. 内燃机工程, 2013, 34(6): 81-86.

FAN Liyun, LI Qing, MA Xiuzhen, et al. Study on injection pressure characteristics for electro-controlled unit pump injection system[J]. Chinese Internal Combustion Engine Engineering, 2013, 34(6): 81-86.(in Chinese)

20 LIU F, KANG N, LI Y, et al. Experimental and numerical study on the fuel pressure fluctuations aroused by the injector for the electronic unit pump system[C].SAE Paper 2017-01-2217,2017.