精量播种机V型凹槽拨轮式导种部件设计与试验

2018-07-05赵淑红陈君执王加一陈佳奇杨悦乾

赵淑红 陈君执 王加一 陈佳奇 杨 超 杨悦乾

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

精量播种是利用播种机械将籽粒精准定量地播入土壤预定位置的技术,由仿形、开沟、排种、导种、覆土、镇压等多个工作部件和作业环节共同作用完成[1-3]。近些年,国内外学者对精量播种技术及相关部件进行了深入研究,要求排种器排种精量、导种管投送均匀、仿形机构灵活平稳、开沟器沟形及深度一致、覆土器覆土稳定、镇压器压力一致,各部件综合控制以满足播种农艺要求。相对而言,对机具导种部件的研究较少,因籽粒与导种管壁弹跳碰撞造成的不规则运动是田间植株分布不均的主要原因之一[4-5],影响排种器投送籽粒精准性与稳定性,导致籽粒落入种床瞬间无法完全抵消与机具相对速度差,使得作业时无法达到理想性能指标。

目前国内较常用导种部件以金属卷片管、可伸缩塑料管及硬质弧形管为主,由于自身缺陷、设计不合理及制造不规范等问题,使得籽粒在管内运动随机性较大,粒距均匀性较差[6]。贾洪雷等[7]采用水流与机械配合方式设计多种类型导种装置,减少了因籽粒弹跳产生的不均问题;杨丽等[8]提出一种机械式玉米籽粒导送机构及精确投种方法,通过带轮传送提高播种均匀性与平稳性;刘立晶等[9]采用三维逆向工程技术改进了弧形导种管;王乐等[10]采用高速摄像技术分析了籽粒在弧形导种管内运动规律。上述学者分别从部件结构、参数优化及影响因素等方面对各类导种部件进行了研究,但其整体适用范围较局限,高速作业质量有待提高,无法完全满足实际精量播种作业。因此设计结构简单合理、可主动调整排种后籽粒运动状态的新型导种部件,对提高精量播种作业稳定性具有重要意义。

在工作过程中,由于籽粒与部件间的弹跳、碰撞及滑移等作用关系较复杂,还无法完全通过理论来分析因素间的相互作用。近些年随着虚拟仿真技术的发展应用,离散元法(Discrete element method,DEM)及其软件EDEM[11-12]为研究部件-籽粒间相互作用的宏观及微观变化规律、优化部件作业性能提供了良好平台与手段。将试验设计方法与离散元虚拟仿真技术相结合,对导种部件进行参数优化,对机具性能改善与生产推广具有重要意义。

在此背景下,为提高导种投送均匀性与稳定性,设计一种V型凹槽拨轮式导种部件,建立导种部件-玉米籽粒间离散元模型,运用EDEM软件对导种环节进行虚拟仿真,分析各参数对导种性能的影响,并通过高速摄像测定试验、性能对比试验及振动适应试验检验设计的合理性,以期为精量播种技术及配套导种管的研制提供理论方法。

1 导种部件设计与分析

1.1 主要结构与工作原理

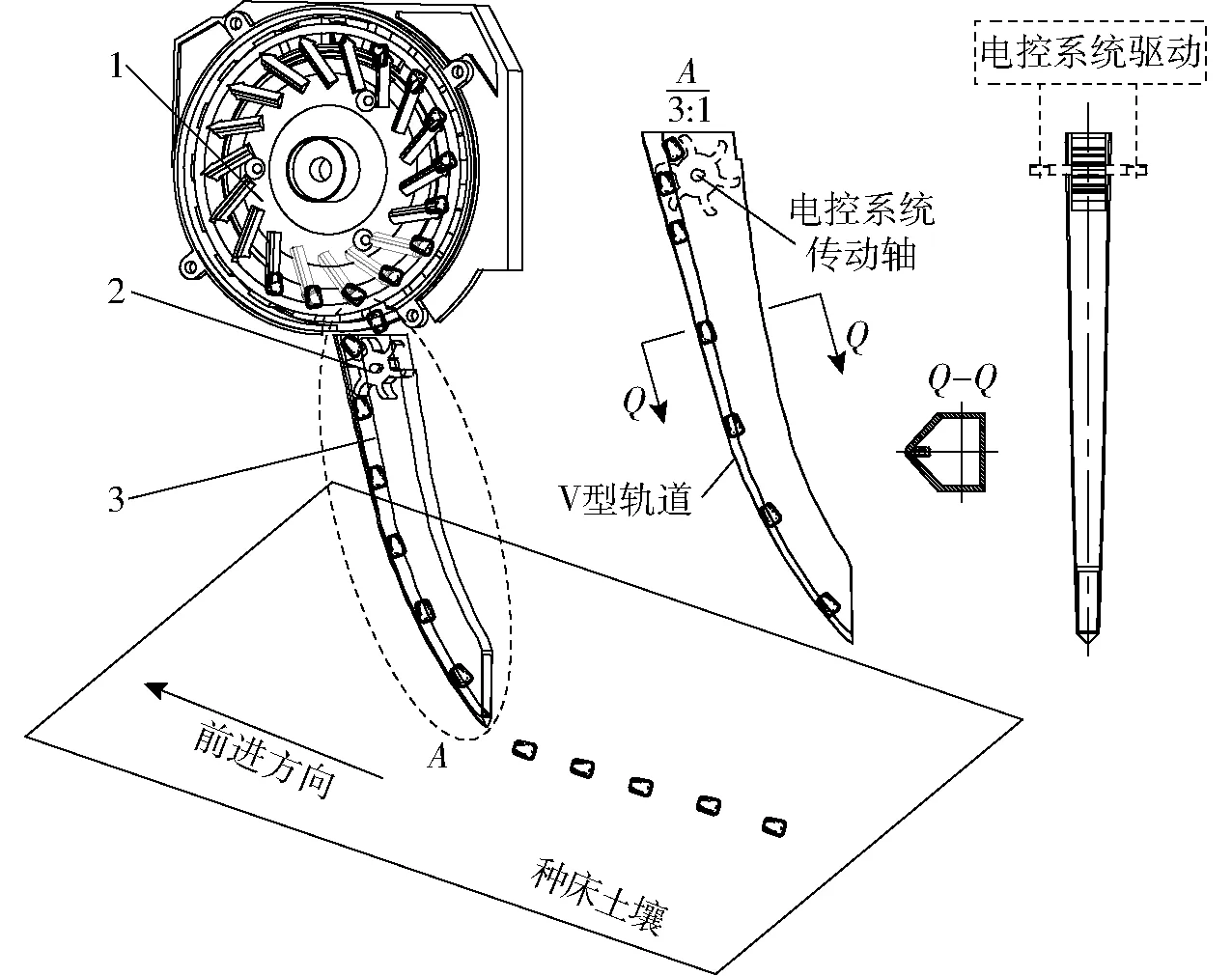

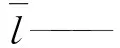

图1 V型凹槽拨轮式导种部件Fig.1 V-groove dialing round type guiding-seed device1.勺式玉米排种器 2.柔性拨种轮 3.V型凹槽导种管

如图1所示,V型凹槽拨轮式导种部件主要由V型凹槽导种管、柔性拨种轮及配套电控传动系统(包括电源适配器及自编Arduino控制器,独立驱动柔性拨种轮以固定比例与排种器同步转动)等部件组成。导种管整体采用高压聚乙烯树脂材料制成,基于对多种玉米籽粒尺寸测定,设计其横截面为V型凹槽形状,沿导种曲线形成V型轨道。柔性拨种轮采用橡胶材料制成,其圆周边线为弧形斜切分种曲线,保证相邻两弧形叶片间形成喇叭口状分种空间,并通过电控传动系统驱动其旋转,调节排种下落过程中籽粒运动状态,使籽粒在V型轨道内稳定滑移。

为减缓作业过程中籽粒与导种管壁及种床土壤碰撞,在排种区域内配置V型凹槽拨轮式导种部件,充分利用其投送分种作用,以二次投种方式减小或抵消籽粒落入种沟瞬间的相对速度,实现籽粒的平稳投送。以勺式玉米排种器为排种载体,正常作业时,排种器取种凹勺逆时针旋转取种及排种[13],拨种轮通过电控传动系统以固定比例转速进行旋转,所排出的籽粒经拨种轮反向分种,调整缓冲下落过程中籽粒轨迹及速度,将籽粒接引至导种管V型轨道内稳定滑移,籽粒在自身重力及导种管导引作用下平稳调节并落入种床,实现相对投种,通过各环节共同作用提高机具播种均匀性与稳定性。

1.2 结构设计与机理分析

V型凹槽拨轮式导种部件主要通过柔性拨种轮和V型凹槽导种管实现柔性分种及平稳滑移,保证籽粒等时有效的均匀投送。根据最速降线理论对导种管滑移导种曲线进行设计,综合对多种籽粒大小的适应性确定V型凹槽横截面尺寸,通过对籽粒平稳分种临界状态的力学分析研究拨种轮主要尺寸,以提高整体导种均匀性及稳定性。

1.2.1滑移导种曲线

滑移导种曲线是导种部件核心元素之一,在设计中应重点分析其对籽粒等时均匀性的影响,减少籽粒在管内运动时间,平衡机具前进方向相对速度,避免落至种床时,与土壤造成异位弹跳。因此本文重点对其滑移导种曲线进行研究分析[14],在简化导种曲线结构参数的同时,保证籽粒稳定滑移。

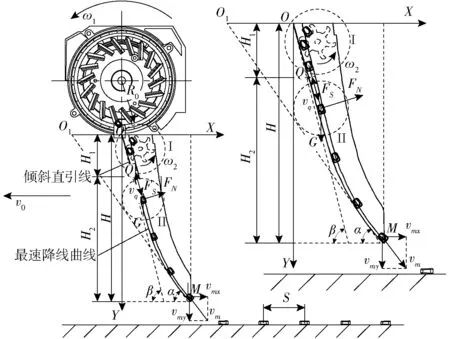

为分析籽粒在导种管内平稳滑移状态,采用平面解析法对其导种曲线进行研究。滑移导种曲线主要由倾斜直引线、最速降线曲线及两者光滑过渡线组成,对应将导种管分成倾斜直引导种段和最速降线导种段。其中倾斜直引导种段尺寸较小,主要引送柔性拨种轮分种后的籽粒至最速降线导种段平稳运动,约束柔性拨种轮分种空间范围,根据排种器初始投种角[15]确定其参数,在此设定其引线倾角为β=75°。本文重点对后半段最速降线导种曲线进行设计分析,图2所示为根据实际导种滑移过程籽粒运动情况抽象的模型示意图,其中状态Ⅰ为拨种轮柔性分种,状态Ⅱ为导种管平稳滑移。

图2 滑移导种曲线分析Fig.2 Analysis of guiding-seed curve

籽粒经拨种轮分种、倾斜直引导种段过渡进入最速降线导种段起始位置Q处,并平稳滑移至投种点M处,其滑移所经历的最短路径即为最速降线曲线。以导种管起始端口为坐标原点O,机具前进相反方向为X轴,竖直向下方向为Y轴,建立直角坐标系XOY。根据最速降线理论简化此段导种曲线,即经坐标原点的抛物线,曲线方程为y=ax2+bx,其中a、b为曲线方程系数。对滑移过程中籽粒运动状态进行分析,则

(1)

式中m——籽粒质量,g

g——重力加速度,m/s2

α——导种曲线切线倾角,(°)

φ——籽粒与导种管壁摩擦角,(°)

FN——导种管壁对籽粒支持力,N

FS——导种管壁与籽粒摩擦力,N

假设在平稳滑移过程中摩擦力FS所做的功为A,滑移轨迹微元为ds,当籽粒滑移高度为h时(其最大值为最速降线管段竖直高度H2,导种管整体高度H为倾斜直引线管段竖直高度H1与最速降线管段竖直高度H2之和),其横向位移为

(2)

式中h——籽粒滑移竖直高度,mm

当籽粒由最速降线导种段起始位置Q(xq,yq)滑移至投种点M(xm,ym)处过程中,完成全程最速降线滑移运动,即在坐标系中其滑移高度为h=H(实际滑移高度为H2),此时摩擦力做功A可表示为

(3)

由能量守恒定律可知,籽粒在全程最速降线导种管段滑移过程中,其状态与垂直位移、初始速度及最终速度相关,即

(4)

其中

式中vq——籽粒初始滑移速度,m/s

vm——籽粒终止投送速度,m/s

将式(2)~(4)合并化简得

(5)

其中

将上述参数代入最速降线导种曲线方程中,可得

(6)

此时导种曲线投种点M处切线倾角为

(7)

通过上述理论分析可知,通过对最速降线导种段起始位置Q、初始滑移速度、籽粒与导种管壁摩擦角、导种管竖直高度等参数设定和计算,即可推导出导种曲线投种点切线倾角。假设机具尽量实现相对零速投种,即投种点M处水平分速度vmx与机具前进速度大小相等,即vmx=v0。籽粒初始滑移速度与拨种轮分种线速度(即排种器工作转速)有关,因此当排种器结构参数一定时,导种部件最速降线截曲线主要由机具前进速度、排种器工作转速及投种点切线倾角等参数决定。以勺式玉米排种器为例,根据实际测定及参考相关文献可知[16],其工作转速ω1为15~50 r/min,经拨种轮以固定比例转速变换调整籽粒滑移初始速度;参考东北地区玉米种植农艺要求,其播种株距S为200~300 mm,常规播种机具前进速度v0为3~9 km/h;根据常规播种机具排种器与开沟器位置关系,设计导种管总竖直高度为H=450 mm,最速降线导种管段竖直高度为H2=315 mm,籽粒投种点M的坐标值为(125,450) mm。将上述参数代入式(7)中,即可得导种曲线投种点切线倾角α为 27.63°~58.71°,在虚拟试验阶段将重点对此参数进行优化研究。

1.2.2V型凹槽截面

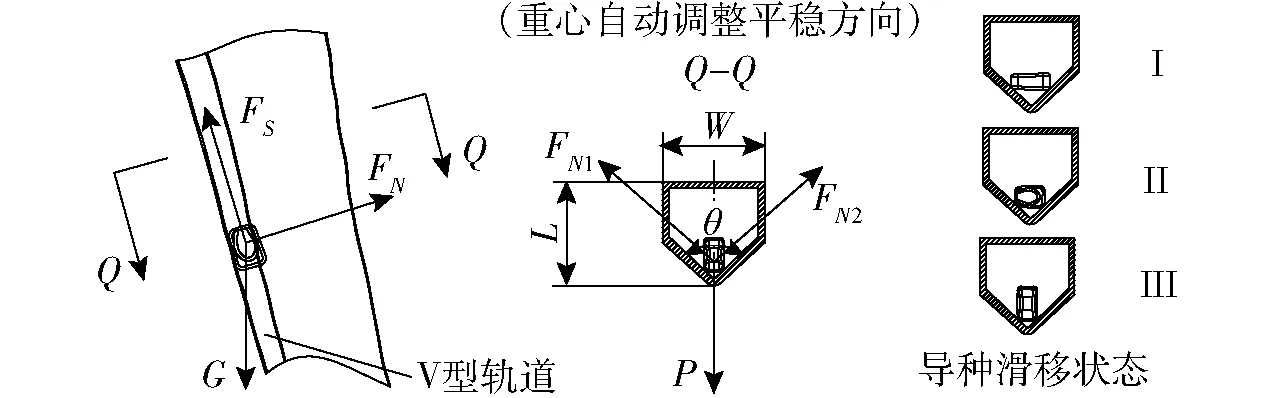

为保证籽粒在管内平稳滑移,减少其弹跳、翻滚及碰撞等现象,导种管横截面采用V型凹槽结构设计,由其横截面沿导种曲线扫描成型,通过籽粒自身重力调整其在V型轨道内平稳滑移,实现有序均匀排列投送,如图3所示。由于玉米籽粒形状、尺寸具有一定差异性,为防止滑移过程中发生卡滞现象,在V型底角处设计R5圆角平滑过渡,避免出现尖锐边角。为防止籽粒由投种口落入种床内发生扩散问题,通过预试验研究可知,籽粒多集中于投种点半径20 mm范围内,因此对导种部件末尾端部进行收缩设计,保证播种质量的同时防止异物进出。其主要结构参数为V型凹槽横截面高度L、宽度W和夹角θ。

图3 V型凹槽横截面示意图Fig.3 Diagram of cross section of V-groove

为提高导种管对多种玉米品种的适应范围,改善籽粒滑移运动的流畅性,对相关参数进行优化约束。若V型凹槽尺寸过大,将无法约束籽粒滑移运动,增加其弹跳碰撞概率;尺寸过小,易造成籽粒卡滞、堵塞现象。兼顾其对不同品种适应性,选取种植范围较广且尺寸等级不同的3种类型玉米品种[17](东农253、德美亚1号及丰和7号)为参考,对各品种随机抽取500粒,测定其外形尺寸(长、宽、厚)分别为9.14~11.35 mm、7.01~9.24 mm、5.99~8.70 mm。以籽粒总体平均几何尺寸参数为依据并参考文献[18],设定V型凹槽横截面基本参数所遵循原则为

(8)

根据式(8)设计V型凹槽横截面高度为L=56 mm,宽度为W=22.5 mm,对其末尾端部进行收缩设计。为简化加工难度,综合考虑籽粒质心分布及平衡调节状态,设计其V型夹角为θ=60°。

玉米籽粒在V型轨道内的自身平衡调节直接影响其滑移状态及投种轨迹。籽粒在V型轨道内的滑移状态主要为3种:横向滑移(图3中状态Ⅰ)、立向滑移(图3中状态Ⅱ)、纵向滑移(图3中状态Ⅲ)。结合籽粒质心分布特点可知,籽粒以纵向状态Ⅲ滑移投送最稳定,为理想滑移状态。对此状态进行力学分析,如图3所示。当籽粒经拨种轮分种进入V型凹槽并在轨道内滑移时,由于V型轨道对称结构,保证籽粒在纵向截面内左右支持力FN1、FN2与圆角反向作用力P相对平衡,其中左右支持力FN1和FN2合成为总支持力FN,在横向截面内总支持力FN、籽粒与轨道摩擦力FS和重力G沿滑移运动法线方向相对平衡,整体力系控制籽粒自身在三维空间内稳定运动,即使籽粒以其他状态滑移或发生微小弹跳也将进行自身调整,逐渐保持纵向平稳运动。实际应用作业时,将在导种管内壁上涂抹一定铅粉,减少相对运动产生摩擦,后续高速摄像试验过程中将对籽粒运移状态进行观测验证。

1.2.3柔性拨种轮

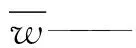

在导种管入口端部配置柔性拨种轮,通过电控传动系统驱动其旋转,经排种器抛出的籽粒落于柔性拨种轮上,调节下落过程中籽粒状态,并进入V型轨道内平稳滑移。其中拨种轮结构决定籽粒分种状态,尺寸决定分种空间,尺寸过大将影响导种管整体尺寸及配置关系,尺寸过小将无法有效完成分种作业。以目前市场常用的勺式玉米排种器为排种载体,综合考虑拨种轮结构尺寸及工作转速,同时保证拨种轮分种与排种器排种频率协调,要求其两者转动角速度成固定比例(角速度过大影响作业稳定性,角速度过小影响作业效率),籽粒投种线速度一致,且拨种轮叶片与排种器取种凹勺(18个取种凹勺)数量成比例。对比分析拨种轮配置3、6、9个弧形叶片结构状态(叶片间隔角度分别为120°、60°、40°),即当叶片间隔角度为120°时,叶片间距过大,拨种轮配套转速过大,易造成籽粒与叶片的投送碰撞;当叶片间隔角度为40°时,拨种轮整体尺寸一定时,叶片间距较密集,弧形分种空间过小,影响单粒籽粒分种效果。因此综合分析选取拨种轮为6个弹性橡胶弧形叶片(与排种器工作转速呈整数比例3∶1运转),并独立设置控制系统驱动拨种轮转动,以适应分种作业。拨种轮叶片边线由内凹形圆弧和外凸形圆弧组合而成,整体圆周形成弧形切斜分种曲线,保证相邻两弧形叶片间形成喇叭口状分种空间[19]。拨种轮采用橡胶制造,减少籽粒落入时弹跳现象,防止造成机械损伤。且拨种轮工作转速不应过大,减小其往返惯性力,使其工作平稳且无振动。

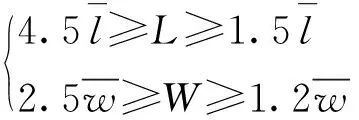

图4 柔性拨种轮分种临界力学分析Fig.4 Critical mechanical analysis of dialing round1.导种轮 2.V型凹槽 3.柔性拨种轮 4.传动轴

为研究柔性拨种轮分种过程中平稳性,分析籽粒在柔性拨种轮上保持相对平衡且不被甩离的临界条件,保证籽粒平稳运送入V型轨道内,对此阶段籽粒的运动状态进行力学分析。如图4所示,当单粒籽粒随柔性拨种轮运动至V型轨道临界点时,籽粒主要受各力综合作用,若保证籽粒与拨种轮间相对平衡,避免籽粒被甩离影响后续导种滑移作业,则力系整体应满足

(9)

式中Ff——籽粒与拨种轮叶片间摩擦力,N

Fc——拨种轮对籽粒离心力,N

Fn——拨种轮叶片对籽粒支持力,N

μ——籽粒与拨种轮间摩擦因数

δ——拨种轮相对旋转角,(°)

ω2——拨种轮旋转角速度,rad/s

r0——拨种轮有效半径,mm

为求解临界甩离状态下拨种轮有效半径,将式(9)进行整理简化可得

(10)

由于排种器在一定工作转速范围内进行作业,拨种轮以3∶1比例转速进行作业,其相对旋转角δ为40°~100°,将上述参数代入式(10)中,并综合考虑导种部件整体结构,设计拨种轮有效半径r0=24 mm,可保证籽粒与拨种轮间相对平衡,不发生相对滑移。

通过对导种部件关键结构研究可知,影响其导种均匀性及稳定性的主要因素为机具前进速度、排种器工作转速及导种曲线投种点切线倾斜角度,因此在后续虚拟仿真及试验过程中,将重点对相关运行参数及结构参数进行分析,优化整体部件作业性能。

2 离散元模型建立与仿真过程分析

2.1 离散元模型建立

2.1.1导种部件模型建立

为合理有效地进行仿真模拟,选取勺式玉米排种器为排种载体,配置所设计导种部件,隐藏去除与籽粒运动过程中接触无关的部件,应用三维制图软件Pro/E对机具进行实体建模(比例1∶1),以.igs文件格式导入EDEM软件中,如图5所示。根据物理样机试制特点,设置排种器取种凹勺及后侧导种圆盘材料属性为铝合金,泊松比为0.42,剪切模量为1.7×1010Pa,密度为2 700 kg/m3。导种管材料为高压聚乙烯树脂,泊松比为0.35,剪切模量为2.45×108Pa,密度为1 600 kg/m3。柔性拨种轮材料为橡胶,泊松比为0.45,剪切模量为1.5×109Pa,密度为1 300 kg/m3。

图5 导种部件几何模型Fig.5 Geometric model of guiding-seed device1.勺式玉米排种器 2.柔性拨种轮 3.V型凹槽导种管

2.1.2颗粒模型建立

为真实模拟导种部件-籽粒间作用关系,还原田间播种投送籽粒至种床的真实状态,分别建立土壤及籽粒离散元颗粒模型,并设定其相关边界参数。根据文献[20]将土壤颗粒简化为球状,设置其粒径尺寸为2~5 mm,且尺寸大小呈正态分布。选取德美亚1号玉米籽粒为供试品种,通过人工分级清选处理,测定籽粒的三轴平均几何尺寸(长×宽×高)为9.27 mm×7.40 mm×4.11 mm,建立三维模型并运用EDEM软件多球面组合方式填充,根据试验测定及文献中结果[21],设置籽粒泊松比为0.35,剪切模量为2.17×107Pa,密度为1 250 kg/m3。

2.1.3其他仿真参数设定

将导种部件几何模型和颗粒模型导入EDEM软件中,通过其前处理模块(Creator)依次对接触力学作用关系和颗粒工厂进行设置。由于籽粒表面无粘附作用,因此选择Hertz-Mindlin无滑动模型为虚拟试验过程中籽粒间及籽粒与部件间接触模型[22]。为模拟实际田间播种作业状态,运用EDEM软件建立虚拟土槽,设置EDEM颗粒工厂以1 000个/s的速率生成初速度为零的籽粒模型,总量为1 500粒,生成籽粒模型的总时间为1.5 s,保证有充足籽粒进行仿真。

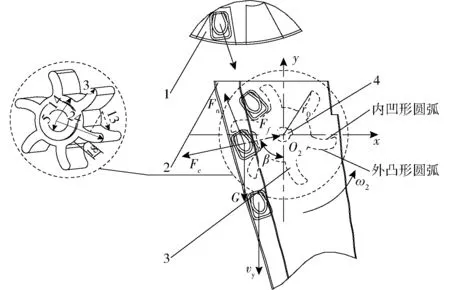

2.2 虚拟仿真过程与分析

在虚拟作业过程中,设置导种部件位于土槽一侧进行初始作业,根据实际作业状态及玉米播种农艺要求,以某一常规工况为例进行仿真,分析其各环节导种状态。设置机具前进速度为6 km/h,排种器工作转速为30 r/min,拨种轮工作转速为90 r/min,导种曲线投种点切线倾角为45°。为保证仿真的连续性,设置其固定时间步长为5.76×10-5s(即Rayleigh时间步长的10%),总时间为25 s,网格单元尺寸为5 mm,为颗粒平均半径的2倍,以便对后续数据精准处理。

图6所示为三维空间xyz内播种系统虚拟仿真作业状态,对导种管路进行虚隐化处理,以便观察分析籽粒被抛送、分种、滑移及投种过程状态。以单一玉米籽粒为研究对象,图片叠加并以流线型(stream)状态显示,图中彩色流线表示被跟踪籽粒运动轨迹,其不同颜色表示其运动速度的变化,即可清晰表示籽粒各环节运动状态。通过仿真可知,籽粒由排种器抛出,经柔性拨种轮分种降低其运动速度,同时保证籽粒以拨种轮切线分速度在V型轨道内平稳滑移,其滑移速度范围为3.67~9.17 m/s,且多数籽粒以线接触形式进行自身滑移并调整状态,并未发生弹跳及碰撞现象。

图6 EDEM虚拟导种作业Fig.6 EDEM simulation of guiding-seed process

在此基础上,为量化所设计导种部件的导种均匀性及稳定性,参考GB/T 6973—2005《单粒(精密)播种机试验方法》和JB/T 10293—2001《单粒(精密)播种机技术条件》,选取合格指数及变异系数为试验指标,其中变异系数是评价导种稳定性的指标,合格指数是评价排种器及导种部件整体均匀性的指标。其计算公式为

(11)

(12)

式中S——合格指数,%

C——变异系数,%

n0——单粒排种数,个

N——理论排种数,个

n′——样本穴距总数,个

x——理论播种穴距,mm

在此工况下,进行3组重复虚拟仿真排种试验,利用EDEM软件Ruler工具测定籽粒间株距,代入式(11)、(12)计算试验指标,取平均值得到其合格指数为93.31%,变异系数为7.21%,证明运用虚拟仿真测定相关性能的合理性与可行性。在后续虚拟试验过程,将正交旋转试验方法与虚拟仿真技术相结合,重点优化导种部件作业性能,探究运行参数与结构参数对指标的影响规律。

3 EDEM虚拟仿真试验与分析

3.1 虚拟仿真试验设计

为研究各工况下导种部件性能变化规律,分析影响作业均匀性及稳定性的主要因素,得到理想参数组合,在前期虚拟模型建立及数值模拟分析基础上,进行EDEM正交旋转虚拟仿真试验研究。

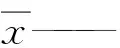

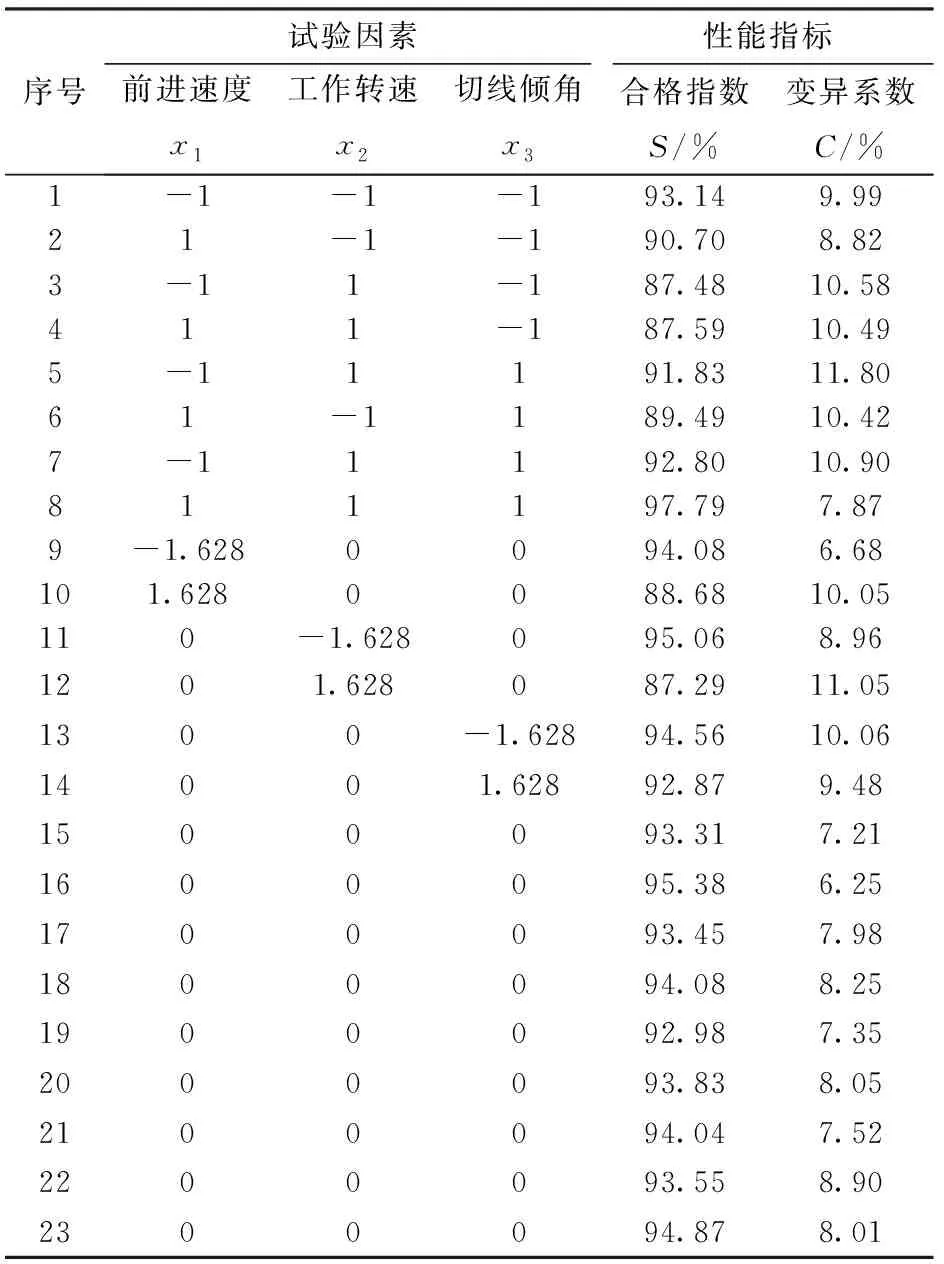

根据前期理论分析及实际作业状态可知,影响导种部件作业质量主要因素为机具前进速度、排种器工作转速及导种曲线投种点切线倾角。结合前期理论分析、单因素预试验及常规播种作业状态,设定试验因素编码如表1所示。

表1 试验因素编码Tab.1 Coding of experimental factors

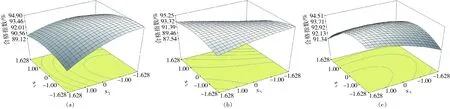

图7 各因素对合格指数的响应曲面Fig.7 Response surfaces of factors on qualified index

3.2 试验结果分析与优化

在此基础上,采用三因素五水平二次正交旋转组合设计多因素优化虚拟试验方案,根据所得数据进行结果分析,并对影响指标的主要因素进行显著性分析。每组试验重复3次,连续记录虚拟土槽上稳定工作状态下所投出籽粒,其他各项参数保持恒定,数据处理取平均值作为试验结果。具体试验方案与结果如表2所示,其中x1、x2、x3为因素编码值。

表2 试验方案与结果Tab.2 Schemes and results of experiments

通过Design-Expert 6.0.10软件对试验数据回归分析,进行因素方差分析,筛选出较为显著影响因素,得到性能指标与因素编码值间回归方程

(13)

(14)

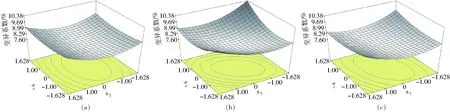

图8 各因素对变异系数的响应曲面Fig.8 Response surfaces of factors on coefficient of variation

为直观地分析指标与因素间关系,运用Design-Expert 6.0.10软件得到响应曲面,如图7和图8所示。

在作业指标满足精量播种且保证籽粒在导种管内平稳滑移的前提下,对各因素影响规律进行分析,根据相关回归方程和响应曲面中的等高线分布密度可知,机具前进速度、排种器工作转速及导种曲线投种点切线倾角间存在交互作用,且对合格指数和变异系数影响均较显著。由图7a可知,当前进速度一定时,合格指数随工作转速增加而降低;当工作转速一定时,合格指数随前进速度增加而增加;当工作转速变化时,合格指数变化区间较大,因此工作转速对合格指数影响更显著。由图7b可知,当工作转速一定时,合格指数随切线倾角增加而降低;当切线倾角一定时,合格指数随工作转速增加而增加;当工作转速变化时,合格指数变化区间较大,因此工作转速对合格指数影响更显著。由图7c可知,当前进速度一定时,合格指数随切线倾角增加而增加;当切线倾角一定时,合格指数随前进速度增加而先增加后降低;当前进速度变化时,合格指数变化区间较大,因此前进速度对合格指数影响更显著。综上分析,对合格指数影响显著性由大到小依次为:工作转速、前进速度、切线倾角。

由图8a可知,当前进速度一定时,变异系数随工作转速增加而先降低后增加;当工作转速一定时,变异系数随前进速度增加而增加;当工作转速变化时,变异系数变化区间较大,因此工作转速对变异系数影响更显著。由图8b可知,变异系数皆随工作转速与切线倾角增加而先降低后增加,当工作转速变化时,变异系数变化区间较大,因此工作转速对变异系数影响更显著。由图8c可知,当前进速度一定时,变异系数随切线倾角增加而先降低后增加;当切线倾角一定时,变异系数随前进速度增加而增加;当切线倾角变化时,变异系数变化区间较大,因此切线倾角对变异系数影响更显著。综上分析,对变异系数影响显著性大小依次为:工作转速、切线倾角、前进速度。

在此基础上,为得到试验因素最佳水平组合,对试验进行优化设计。建立参数化数学模型[23],结合试验因素的边界条件,满足高速播种作业要求,同时提高机具整体作业质量,对合格指数和变异系数回归方程进行分析,得到其非线性规划的数学模型为

(15)

基于Design-Expert 6.0.10软件中的多目标参数优化(Optimization)模块对数学模型进行分析求解,可得当前进速度为7.69 km/h、工作转速为29.47 r/min、切线倾角为46.10°时,导种均匀性及稳定性最优,根据优化结果进行虚拟试验验证,合格指数为92.05%,变异系数为8.00%。

4 台架试验

为验证基于离散元仿真的V型凹槽拨轮式导种部件优化设计的准确性,采用3D打印技术对所设计导种部件进行加工[24],在试验工况下分别进行高速摄像测定试验、性能对比试验及振动适应试验,检验其设计合理性。

4.1 试验材料与条件

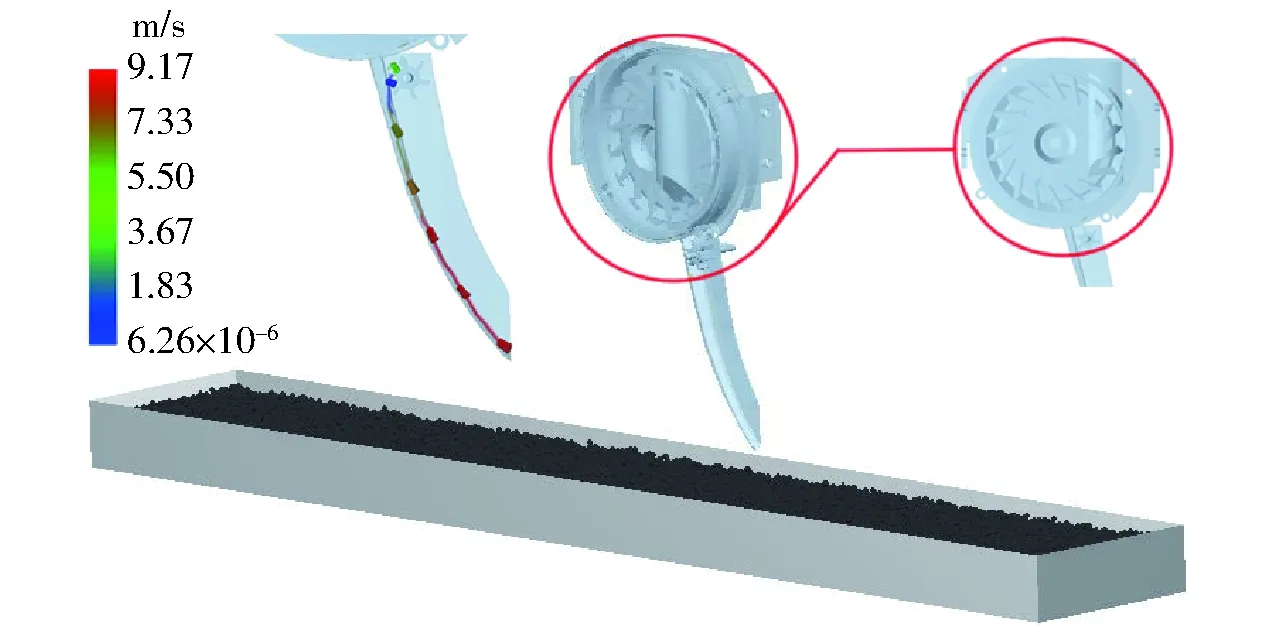

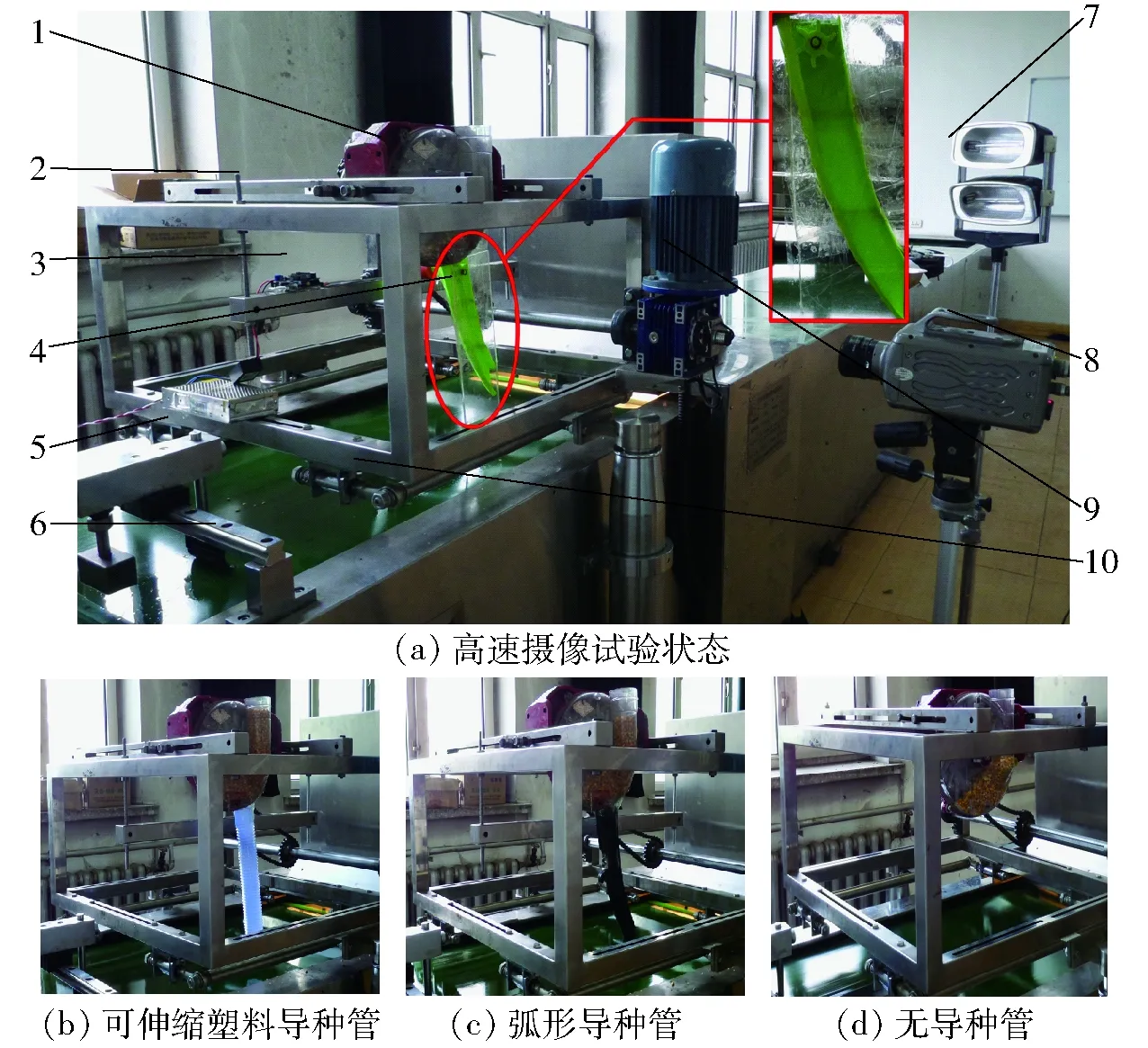

试验地点为东北农业大学排种性能试验室。试验材料为尺寸等级不同的3种类型玉米品种(东农253、德美亚1号及丰和7号,其中高速摄像测定试验及振动适应试验选用中间尺寸等级的德美亚1号籽粒,性能对比试验选用3种类型籽粒),经人工分级清选处理,保证供试籽粒形状均匀及无损伤虫害。试验装置主要包括勺式玉米排种器(选取应用较广的指夹式玉米排种器、气吸式玉米排种器进行对比试验)、V型凹槽拨轮式导种部件(选取应用较广的可伸缩塑料导种管、弧形导种管及无导种管进行对比试验)、JPS-12型排种器性能检测试验台(黑龙江省农业机械工程科学研究院,改造配置凸轮式振动轴)、高速摄像仪(美国Vision Research公司,Nikon镜头,图像处理程序为Phantom控制软件)和计算机(美国惠普公司)等,如图9所示。

图9 排种性能试验台Fig.9 Test bed of seeding performance experiments1.勺式玉米排种器 2.安装台架 3.电控传动系统 4.V型凹槽拨轮式导种部件 5.喷油泵 6.种床带 7.照明灯 8.高速摄像仪 9.驱动电动机 10.凸轮式振动轴

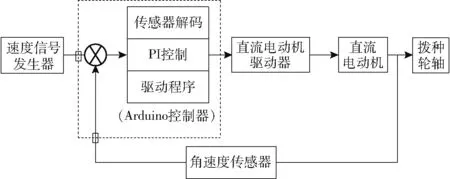

在试验过程中,排种器固定于安装台架上,安装台架下配置凸轮式振动轴(台架整体可进行振动试验),种床带相对于排种器反向运动,模拟播种机具实际前进状态,喷油泵将黏性油液喷于种床带上,同时电控传动系统以比例转速独立驱动拨种轮进行自身旋转(配置电源适配器及自编Arduino控制板,可根据排种器工作转速变化进行拨种轮实时控制,控制流程如图10所示),籽粒从导种管投种点落至涂有油层的种床带,通过试验台图像采集处理系统进行实时检测并采集数据,以准确测定各项性能指标。其中籽粒在管内滑移状态通过高速摄像试验进行分析,性能对比试验通过检测试验台所配置图像采集系统自动处理,在不同振动工况下导种管适应情况通过调整台架振动频率及振幅进行研究。

图10 电控传动系统控制流程图Fig.10 Schematic diagram of electric drive system

4.2 试验内容与方法

分别开展高速摄像测定试验、性能对比试验及振动适应试验研究,重点监测籽粒在导种管内滑移状态、台架性能指标、导种适应性及外界振动条件下导种稳定性。在高速摄像测定试验中,在所仿真优化的工况下(前进速度为7.69 km/h,工作转速为29.47 r/min,切线倾角为46.10°)进行测定试验研究。在性能对比试验中,开展V型凹槽拨轮式导种管对不同玉米品种适应性试验;在排种器工作转速为15~45 r/min工况下,对比研究其与可伸缩塑料导种管、弧形导种管及无导种管4种状态的作业质量;同时选取指夹式玉米排种器及气吸式玉米排种器对V型凹槽拨轮式导种管开展试验。在振动适应试验中,根据试验数据采集及文献[25-27],同时避免田间作业过程中不确定因素,模拟常规工况下振动情况,开展台架振动试验研究。

4.3 试验结果与分析

4.3.1高速摄像测定试验

为便于对籽粒滑移状态进行测定分析,对导种管壁进行可视化处理,其侧臂材质采用透明有机玻璃材质。通过摄像机将所采集籽粒运动轨迹图像实时存储于计算机内,待试验结束后保存为.cin格式视频文件[28]。利用Phantom控制软件主系统窗口对视频文件进行图像目标追踪,并提取不同帧图像中籽粒位置。

图11 高速摄像籽粒测定Fig.11 Measuring of maize grains by high-speed photography

为准确记录籽粒导种滑移过程中状态变化,以排种器初始投种点O为坐标原点,分别在其正向及45°方向对其运动状态进行观察,如图11所示。通过数据采集及观察可得,籽粒由排种器抛出,经拨种轮分种将其送至V型凹槽内,通过滚动、滑移等接触进行自身调整,籽粒以分种初速度沿V型轨道开始滑移,当滑移至导种管中部时可实现重心稳定平衡状态,保持此状态进行投送。对200粒籽粒滑移状态进行统计分析,可知籽粒以纵向滑移平稳状态占81.25%,极少数籽粒在管内不规则碰撞及翻滚,证明了所设计V型凹槽作用的有效性。

4.3.2性能对比试验

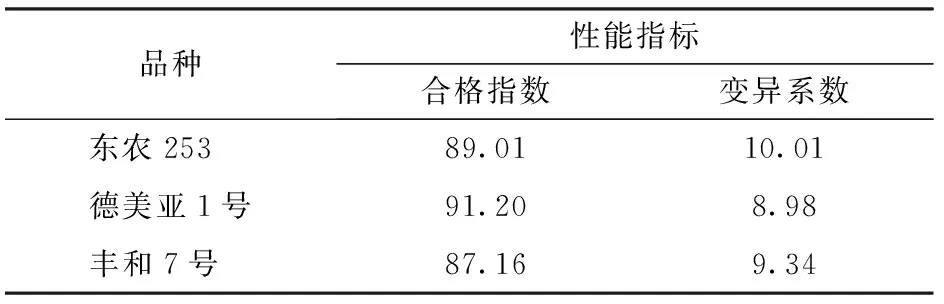

为研究V型凹槽拨轮式导种管对不同类型玉米品种适应性及稳定性,选取等级不同的3种类型玉米籽粒为研究对象,在所优化工况下(前进速度为7.69 km/h,工作转速为29.47 r/min)开展3次重复试验,进行数据处理取平均值作为试验结果,如表3所示。

由表3可知,导种管对3种玉米品种适应性皆满足精密播种农艺要求,其中对德美亚1号(呈中扁马齿型)导种均匀性最好,拨种轮分种效果良好;东农253(呈大扁马齿型)在导种过程易出现弹跳现象,降低其作业稳定性。

表3 品种适应性试验结果Tab.3 Results of suitability experiments %

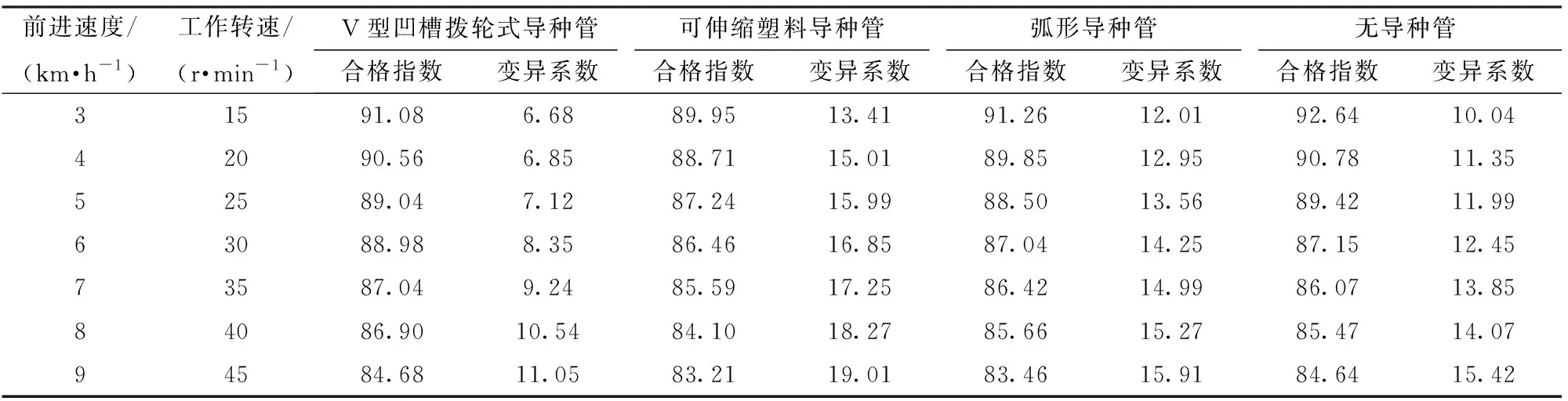

为进一步对比所设计导种管作业性能,分别选取可伸缩塑料导种管、弧形导种管及无导种管进行台架对比研究。在工作转速为15、20、25、30、35、40、45 r/min工况下进行台架试验,选用上述3种类型玉米品种进行台架试验,其余条件不变,各组试验重复3次取整体平均值作为试验结果,如表4所示。

表4 台架对比试验结果Tab.4 Results of seeding performances experiments %

注:数据为各种导种状态对3种不同尺寸等级玉米籽粒作业平均值,前进速度表示种床带反向运动速度,即播种机具前进速度。

由表4可知,在相同工况下(15~45 r/min),各类导种管随工作转速的变化规律一致,即随工作转速增加合格指数逐渐降低,变异系数逐渐增加。所设计的V型凹槽拨轮式导种管可适用于不同尺寸等级的玉米籽粒,其合格指数与无导种管状态基本相同,但变异系数优于其他3种状态;工作转速为45 r/min时,所设计导种管的变异系数较可伸缩塑料导种管、弧形导种管、无导种管提高了41.87%、30.55%、28.34%,具有较优的导种均匀性与稳定性。

在此基础上,分别选取美国Precision Planting公司生产的指夹式玉米排种器和意大利马斯奇奥公司生产的气吸式玉米排种器为对比排种载体[29-30],配置V型凹槽拨轮式导种管进行对比试验研究。在常规工况下(工作转速为15~45 r/min),选取数量相同的3种玉米籽粒混合均匀进行台架试验,重复3次试验进行数据处理。试验结果表明,工作转速为45 r/min时,指夹式玉米排种器配置所设计的导种管时合格指数为82.60%,变异系数为14.67%;气吸式玉米排种器配置所设计的导种管时合格指数为86.41%,变异系数为9.01%。对比分析可知,所设计的V型凹槽拨轮式导种管可适于多种类型玉米排种器,其综合作业质量优劣顺序为气吸式玉米排种器、勺式玉米排种器、指夹式玉米排种器,但适播范围及稳定性相对较优,播种变异系数明显改善,与国内玉米籽粒机械播种的现状相适应,满足精量播种作业要求。

4.3.3振动适应试验

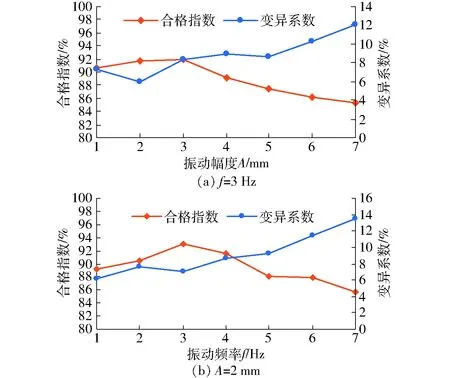

为研究因外界地表或机架等产生的振动对导种性能影响,参考国内外排种振动试验方案,综合外界田间试验在时间及空间等方面约束,且由于不同区域地形的不确定因素无法控制(如振动频率f、振动幅度A等),选取台架振动试验替代常规田间试验,在工况下进行振动适应试验研究。在前进速度为7.69 km/h,工作转速为29.47 r/min,切线倾角为46.10°,振动幅度为1、2、3、4、5、6、7 mm,振动频率为1、2、3、4、5、6、7 Hz工况下开展单因素试验,探讨振动对导种均匀性及稳定性的影响,同时观察各振动条件下籽粒滑移状态变化。各组试验重复3次取平均值作为试验结果,如图12所示。

图12 振动参数对导种性能的影响Fig.12 Effects of vibration on guiding-seed performance

由图12a可知,随振动幅度增加,合格指数先增加后降低,变异系数逐渐增加。当振动幅度为1~3 mm时,对两指标影响显著性较小;当振动幅度大于3 mm时,合格指数急剧降低,变异系数急剧增加,即导种均匀性及稳定性受到较大影响;当振动幅度达到7 mm时,合格指数为85.39%,变异系数为12.03%。通过观察管内籽粒状态可知,随振动幅度逐渐增加,籽粒在V型轨道滑移过程中发生微小弹跳,自平衡姿态调整缓慢,滑移波动性较大,导致籽粒未完全调整即滑离投种点。

由图12b可知,随振动频率增加,合格指数先增加后降低,变异系数逐渐增加。当振动频率为1~4 Hz时,导种性能基本保持稳定;当振动频率大于4 Hz时,合格指数急剧下降,变异系数急剧增加,即导种均匀性及稳定性受到较大影响;当振动频率为7 Hz时,合格指数达到85.70%,变异系数达到13.49%。通过观察管内籽粒状态可知,随振动频率逐渐增加,在V型轨道滑移过程中由于惯性作用籽粒与管壁碰撞频率增加,线接触转换为点接触滑移,

使得籽粒运动平稳性下降,造成籽粒运动轨迹及落种位置分布逐渐离散,变异系数明显增加。

5 结论

(1)设计了一种V型凹槽拨轮式导种部件,对其滑移导种曲线、V型凹槽和柔性拨种轮进行结构设计与机理分析,提高了投种均匀性及稳定性。

(2)依据离散元法建立导种部件-玉米籽粒间作用模型,运用EDEM软件对导种投送环节进行虚拟仿真,以机具前进速度、排种器工作转速和导种曲线投种点切线倾角为试验因素,合格指数与变异系数为试验指标,采用虚拟二次正交旋转试验方法建立了因素与指标间数学模型,运用Design-Expert 6.0.10软件对试验结果进行处理。采用多目标变量优化方法建立了优化模型。结果表明,当机具前进速度、排种器工作转速和导种曲线切线倾角分别为7.69 km/h、29.47 r/min和46.10°时,导种均匀性及稳定性最优,其合格指数为92.05%,变异系数为8.00%。

(3)开展了高速摄像测定试验、性能对比试验及振动适应试验。试验结果表明,多数籽粒在导种管内以平稳状态滑移,极少数出现不规则碰撞及翻滚;所设计的导种部件对不同类型玉米籽粒适应性良好,且其合格指数与无导种管状态基本相同,变异系数优于可伸缩塑料导种管、弧形导种管及无导种管,可适用于勺式、指夹式和气吸式玉米排种器;工作转速为45 r/min时,所设计导种管的变异系数较可伸缩塑料导种管、弧形导种管、无导种管提高了41.87%、30.55%、28.34%;在振动幅度为1~3 mm、振动频率为1~4 Hz工况下,振动幅度及频率对导种部件作业均匀性影响较小。

1 杨丽,颜丙新,张东兴,等. 玉米精密播种技术研究进展 [J/OL]. 农业机械学报,2016,47(11):38-48. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161106&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.11.006.

YANG Li, YAN Bingxin, ZHANG Dongxing, et al. Research progress on precision planting technology of maize [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47 (11): 38-48. (in Chinese)

2 贾洪雷,马成林,刘昭辰,等. 北方旱作农业区蓄水保墒耕作模式研究[J]. 农业机械学报,2007,38(12):190-194.

JIA Honglei, MA Chenglin, LIU Zhaochen, et al. Overview of study on the tillage mode of water storage and soil moisture conservation for dry farming region in northern China [J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(12): 190-194. (in Chinese)

3 贾洪雷,李杨,齐江涛,等. 基于ZigBee的播种行表层土壤坚实度采集系统 [J/OL]. 农业机械学报,2015,46(12):39-46. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20151206&journal_id= jcsam. DOI:10.6041/j.issn.1000-1298.2015.12.006.

JIA Honglei, LI Yang, QI Jiangtao, et al. Design and test of soil compaction acquisition system for sowing line surface based on ZigBee [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(12): 39-46. (in Chinese)

4 鞠锡庆. John Deere 7000型精密播种机的导种管分析 [J]. 农业机械学报,1981,12(2):78-82.

JU Xiqing. Analysis of seed spouts of John Deere 7000 precision seeder [J]. Transactions of the Chinese Society for Agricultural Machinery,1981,12 (2): 78-82.(in Chinese)

5 王金武,唐汉,周文琪,等. 指夹式精量玉米排种器改进设计与试验 [J/OL]. 农业机械学报,2015,46(9):68-76. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150910&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2015.09.010.

WANG Jinwu, TANG Han, ZHOU Wenqi, et al. Improved design and experiment on pickup finger precision seed metering device [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 68-76. (in Chinese)

6 丁钟凯. 2BZJ-10型播种机设计及导种管结构参数研究 [D]. 哈尔滨:东北农业大学,2012.

DING Zhongkai. The study on the design of the 2BZJ-10 seeder and the structural parameter of the grain conductor [D]. Harbin: Northeast Agricultural University, 2012. (in Chinese)

7 贾洪雷,罗晓峰,王文君,等. 种子防弹跳装置:201510989888.0[P]. 2016-03-16.

8 杨丽,刘全威,张东兴,等. 一种玉米播种机种子精准投送机构及精确投种方法:201510397119.1[P]. 2015-10-17.

9 刘立晶,杨慧. 基于Geomagic Design 软件的导种管三维逆向工程设计 [J]. 农业工程学报,2015,31(11):40-45.

LIU Lijing, YANG Hui. 3D reverse engineering design on seed tube based on Geomagic Design software [J]. Transactions of the CSAE, 2015, 31(11): 40-45. (in Chinese)

10 王乐,邱立春,李永奎. 玉米种子在导种管中运动过程的高速摄像分析[J]. 农机化研究,2010,32(10):130-132.

WANG Le, QIU Lichun, LI Yongkui. High-speed photography analysis on process of corn seeds moving on seed tube [J]. Journal of Agricultural Mechanization Research, 2010, 32(10): 130-132. (in Chinese)

11 王金武,唐汉,王奇,等. 基于EDEM软件的指夹式精量排种器排种性能数值模拟与试验 [J]. 农业工程学报,2015,31(21):43-50.

WANG Jinwu, TANG Han, WANG Qi, et al. Numerical simulation and experiment on seeding performance of pickup finger precision seed-metering device on EDEM [J]. Transactions of the CSAE, 2015, 31(21): 43-50. (in Chinese)

12 王立军,张传根,丁振军. 玉米收获机清选筛体结构优化 [J/OL]. 农业机械学报,2016,47(9):108-114. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160916&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.09.016.

WANG Lijun, ZHANG Chuangen, DING Zhenjun. Structure optimization of cleaning screen for maize harvester [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(9): 108-114. (in Chinese)

13 王希英,王金武,唐汉,等. 勺式精量玉米排种器取种凹勺改进设计与试验 [J]. 东北农业大学学报,2015,46(12):79-85.

WANG Xiying, WANG Jinwu, TANG Han, et al. Improve design and experiment on spoon of spoon precision seed metering device [J]. Journal of Northeast Agricultural University, 2015, 46(12): 79-85. (in Chinese)

14 郑侃,何进,李洪文,等. 基于离散元深松土壤模型的折线破土刃深松铲研究 [J/OL]. 农业机械学报,2016,47(9):62-77.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160910&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.09.010.

ZHENG Kan, HE Jin, LI Hongwen, et al. Research on polyline soil-breaking blade subsoiler based on subsoiling soil model using discrete element method [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(9): 62-77. (in Chinese)

15 中国农业机械化科学研究院. 农业机械设计手册:上册 [M]. 北京:中国农业科学技术出版社,2007.

16 刘佳. 机械气力组合式精量排种器设计研究 [D]. 北京:中国农业大学,2015.

LIU Jia. Design and research of the mechanical pneumatic combined precision seed metering device [D]. Beijing: China Agricultural University, 2015. (in Chinese)

17 周文秀. 玉米籽粒的物理力学特性研究[D]. 哈尔滨:东北农业大学,2015.

ZHOU Wenxiu. The physical and mechanical properties research of corn grain[D]. Harbin: Northeast Agricultural University, 2015. (in Chinese)

18 WANG J W, TANG H, WANG J F, et al. Optimization design and experiment on ripple surface type pickup finger of precision maize seed metering device [J]. International Journal of Agriculture and Biological Engineering, 2017, 10(1): 61-71.

19 王相友,孙景彬,许英超,等. 拨辊推送式马铃薯清选分选机设计与试验 [J/OL]. 农业机械学报,2017,48(10): 316-322, 279. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20171040&flag=1. DOI: 10.6041/j.issn.1000-1298.2017.10.040.

WANG Xiangyou, SUN Jingbin, XU Yingchao, et al. Design analysis and experimental research of potato cleaning and sorting machine [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017,48(10):316-322, 279. (in Chinese)

20 王功明,郭新宇,赵春江,等. 基于粒子系统的土壤可视化仿真研究 [J]. 农业工程学报,2008,24(2):152-158.

WANG Gongming, GUO Xinyu, ZHAO Chunjiang, et al. Soil visual simulation study based on particle system [J]. Transactions of the CSAE, 2008, 24(2): 152-158. (in Chinese)

21 曹秀英,廖宜涛,廖庆喜,等. 油菜离心式精量集排器枝状阀式分流装置设计与试验 [J/OL]. 农业机械学报,2015,46(9):77-84. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150911&journal_d=jcsam. DOI: 10.6041/j.issn.1000-1298.2015.09.011.

CAO Xiuying, LIAO Yitao, LIAO Qingxi, et al. Design and experiment on valve-branch distributor of centrifugal precision metering device for rapeseed [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 77-84. (in Chinese)

22 吕金庆,尚琴琴,杨颖,等. 马铃薯杀秧机设计与优化 [J/OL]. 农业机械学报,2016,47(5):106-114. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160515&flag=1&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.05.015.

LÜ Jinqing, SHANG Qinqin, YANG Ying, et al. Design and experimental on potato haulm cutter [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47 (5): 106-114. (in Chinese)

23 王金武,唐汉,王金峰,等. 1DSZ-350型悬挂式水田单侧旋耕镇压修筑埂机的设计与试验 [J]. 农业工程学报,2017,33(1):25-37.

WANG Jinwu, TANG Han, WANG Jinfeng, et al. Design and experiment on 1DSZ-350 type hanging unilateral rotary tillage compacting ridger for paddy field [J]. Transactions of the CSAE, 2017, 33(1): 25-37. (in Chinese)

24 LIU H X, GUO L F, FU L L, et al. Study on multi-size seed metering device for vertical plate soybean precision planter [J]. International Journal of Agricultural and Biological Engineering, 2015, 8(1): 1-8.

25 张涛,刘飞,赵满全,等. 基于离散元的排种器排种室内玉米种群运动规律 [J]. 农业工程学报,2016,32(22):27-35.

ZHANG Tao, LIU Fei, ZHAO Manquan, et al. Movement law of maize population in seed room of seed metering device based on discrete element method [J]. Transactions of the CSAE, 2016, 32(22): 27-35. (in Chinese)

26 张昆,衣淑娟. 气吸滚筒式玉米排种器充种性能仿真与试验优化 [J/OL]. 农业机械学报,2017,48(7):78-86. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170710&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.07.010.

ZHANG Kun, YI Shujuan. Simulation and experiment optimization on filling seeds performance of seed metering device with roller of air-suction [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(7): 78-86. (in Chinese)

27 刘月琴,赵满全,刘飞,等. 基于离散元的气吸式排种器工作参数仿真优化 [J/OL]. 农业机械学报,2016,47(7):65-73. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160710&journal_id= jcsam. DOI: 10.6041/j.issn.1000-1298.2016.07.010.

LIU Yueqin, ZHAO Manquan, LIU Fei, et al. Simulation and optimization of working parameters of air suction metering device based on discrete element [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 65-73. (in Chinese)

28 马旭,谭永炘,齐龙,等. 水稻秧盘育秧精密播种流水线软硬秧盘自动叠放装置 [J/OL]. 农业机械学报,2016,47(3):29-36. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160305&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.03.005.

MA Xu, TAN Yongxin, QI Long, et al. Automatic tray stacking device for hard and soft tray of rice precision seeding for nursing seedlings pipeline [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(3): 29-36. (in Chinese)

29 赵淑红,刘宏俊,谭贺文,等. 丘陵地区双向仿形镇压装置设计与试验[J/OL]. 农业机械学报,2017,48(4):82-89. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170410&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2017.04.010.

ZHAO Shuhong, LIU Hongjun, TAN Hewen, et al. Design and experiment of bidirectional profiling press device for hilly area [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(4): 82-89. (in Chinese)

30 王金武,唐汉,王金峰,等. 动定指勺夹持玉米精量排种器优化设计与试验 [J/OL]. 农业机械学报,2017,48(12):48-57. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20171206&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2017.12.006.

WANG Jinwu, TANG Han, WANG Jinfeng, et al. Optimization design and experiment on clamping statics and dynamic finger-spoon maize precision seed metering device [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(12):48-57. (in Chinese)