基于冷却液温度的内燃机能量流试验研究

2018-07-05郑宝均刘敬平邹鹏刘琦胡涛

郑宝均,刘敬平,邹鹏,刘琦,胡涛

(1.湖南大学先进动力总成技术研究中心,湖南 长沙 410082; 2.湖南大学汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

全球变暖和能源危机是当今世界的两大难题。在内燃机领域,日益严格的排放法规和日渐枯竭的石油资源,对内燃机性能、油耗和排放等方面提出了更高的要求。通过内燃机能量流试验,研究内燃机的能量转换和传递过程,得出能量流分布规律,从而识别燃油的化学能流向,避免无必要的热损失,是评估某控制策略和附件布置下内燃机性能(如冷却、润滑、燃烧、传热和机械损失等)的重要手段。

在内燃机热平衡方面,国内外研究人员开展了一些工作:提出智能化的能量流管理策略[1],分析柴油机外特性下系统的能质分布与损耗[2];研究低传热发动机的能量平衡以减少缸内传热[3],采用低黏度的润滑油[4]和活塞涂料[5]来减少摩擦;建立冷却液温度模型用于发动机冷却系统的故障诊断[6]。但是,大多数研究都集中在柴油机的部分负荷条件下,很少涉及冷却液温度的研究。

本研究基于热力学第一定律,建立简单的热力学模型,详细讨论了内燃机能量平衡理论。基于冷却液温度在AVL台架上展开汽油机能量流试验,以测试的性能、燃烧试验数据以及运行参数为基础,研究冷却液温度对发动机性能的影响。

1 内燃机能量流试验研究

1.1 试验台架搭建

主要试验内容为对样机(带整车冷却系统)进行不同冷却液温度下的发动机能量流测试。一方面是评定冷却液温度对发动机在车用状态(带全套附件)下性能的影响,另一方面用以评定发动机的能量分布与能量耗散。可以评估成本效益,并进一步改进替代方案,对实现节能减排具有重要意义。主要试验设备见表1,发动机参数见表2。

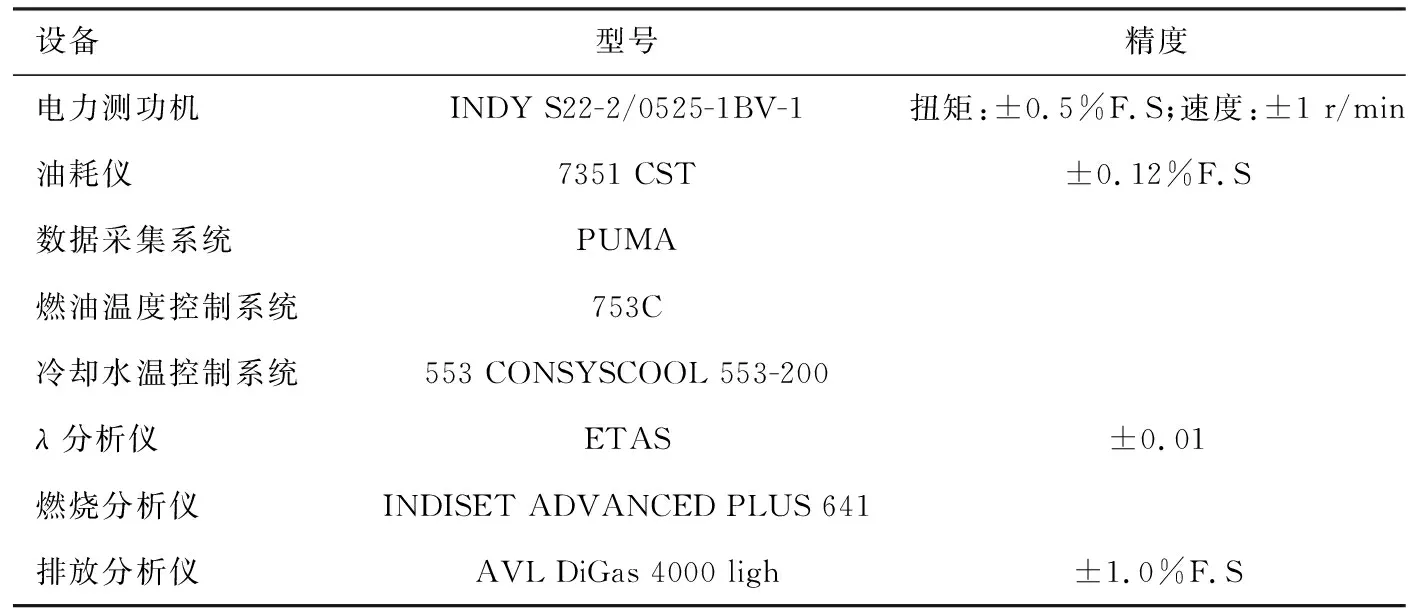

表1 主要试验仪器和设备

表2 发动机主要参数

1.2 试验方案设计和数据处理

在发动机出水温度分别为43 ℃,65 ℃,88 ℃,102 ℃和110 ℃下进行台架测试,待工况稳定后记录参数,燃烧数据记录200个循环。

运用Concerto软件建立燃烧数据处理模型,该模型可以计算出主要燃烧特性参数(燃烧始点,50%燃烧点,10%~90%燃烧持续期等)以及每个工况点对应的200个循环的平均缸压数据。同时还可以利用该模型计算出每个工况点对应的累积放热量以及燃烧放热率。

2 发动机能量流热力学模型和计算方法

将内燃机看成一个热力学的开口系统,并被一个通常称为“边界”的假想表面包围[7]。一旦确定了进出该系统的所有质量和能量流量,就可根据热力学第一定律得出流入和流出这个系统的各能量平衡项之间的关系。这种能量平衡分析方法在发动机及其冷却系统、润滑油系统、通风等子系统设计的早期阶段非常有用。

如果把内燃机看作是一个控制体积(由边界包围),那么来自发动机的能量流量如图1所示。

图1 发动机能量流系统

流入系统的能量:燃油和空气。流出系统的能量:有效功,排气损失,冷却介质损失以及对周围环境的辐射(未计入的热损失)。

于是得出发动机能量平衡方程:

Qf=Po+Qw+Qexh+Qc+Qun+Qic。

(1)

能量平衡方程中各项的计算公式如下:

(2)

(3)

式中:Po为发动机输出功率,即有效功率;Ttq为扭矩。

(4)

(5)

(6)

式中:Qc为燃烧损失,ηc为燃烧效率。

(7)

Qun=Qf-(Po+Qexh+Qw+Qc+Qic)。

(8)

能量平衡方程中的各项,用占燃料燃烧产生的总热量Qf的百分比表示,则有:

ηe+ηw+ηexh+ηc+ηun+ηic=100%。

(9)

式中:ηe,ηw,ηexh,ηc,ηun,ηic分别为有效功、冷却液能量流、排气能量流、燃烧损失、未计入损失和中冷损失占燃料燃烧产生的总热量Qf的百分比。因中冷损失占比很小,在0.02%~0.09%之间,故在涉及能量分布时并未提及。

3 基于冷却液温度的发动机性能分析

有数据表明,车辆瞬变工况的比例达到40%~75%。在市区工况的行驶条件下,其比例可以达到50%~80%[8],需要不停起动、加减速,发动机也会运行在不同的工况下,进而使冷却液温度出现波动。例如冷起动工况时冷却液温度较低,长时间加速、爬坡时会造成冷却液温度过高。下面从发动机的经济性、燃烧过程和排放三方面研究冷却液温度的影响。

3.1 经济性分析

发动机的经济性指标主要是燃油消耗率(be):

(10)

式中:Hu为燃油低热值;ηi为指示热效率;ηm为机械效率[9]。

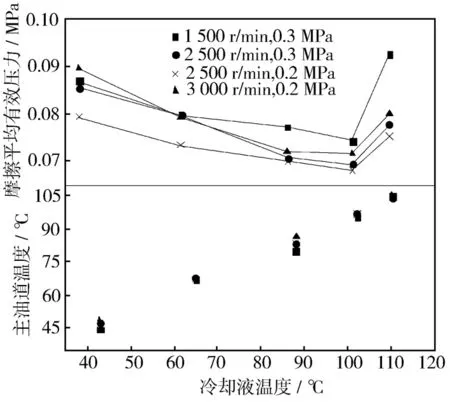

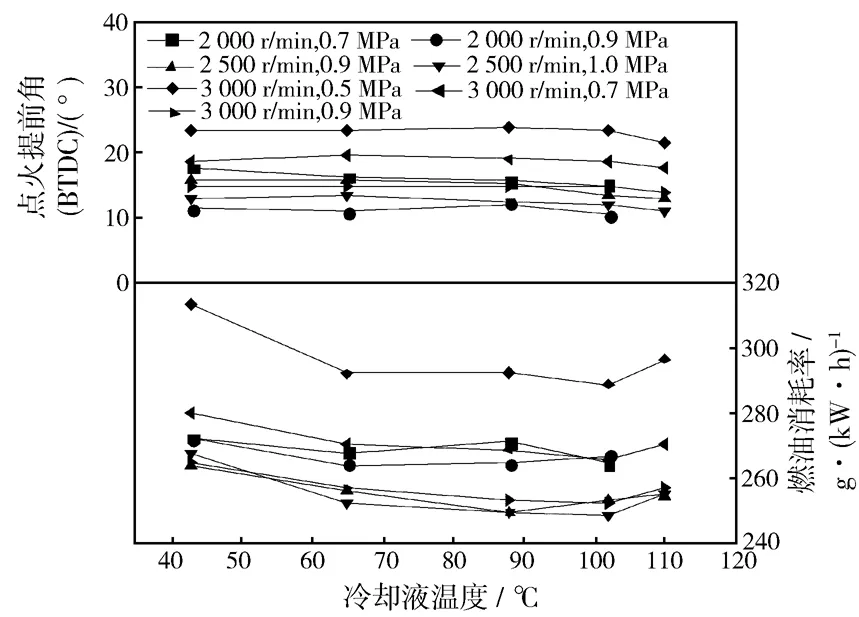

在点火提前角基本不变的前提下,低负荷时发动机燃油消耗率随着冷却液温度(除110 ℃外)的升高而降低(见图2)。燃油消耗率峰值(冷却液温度为43 ℃)和谷值(冷却液温度为102 ℃)相差5%~8%。

图2 低负荷下冷却液温度对燃油消耗率的影响

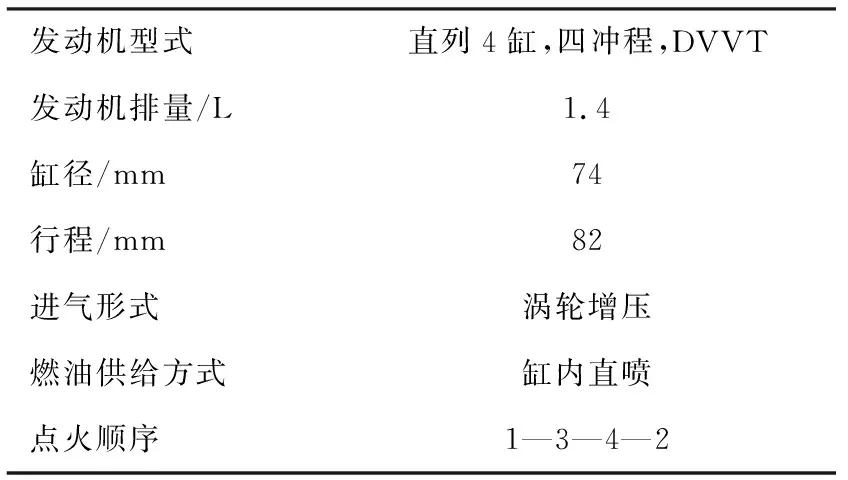

活塞环与气缸之间的最小油膜厚度随着气缸壁温度的升高而减小[10],而缸壁温度的变化与冷却剂温度的变化在数量级上是相同的[11]。当温度较低时,最小油膜厚度较大,流体摩擦占主要地位;温度逐渐升高,流体摩擦因机油黏度的减小而逐渐减小,边界摩擦逐渐增大,但总摩擦仍继续减小;当温度升高到一定程度时,流体摩擦的减小不能补偿边界摩擦的增大,总摩擦开始随温度的升高而增大(见图3)。

图3 低负荷下冷却液温度对摩擦平均有效压力的影响

总摩擦减小,机械损失减小,机械效率ηm增大,燃油消耗率降低。ηm表达式如下:

(11)

式中:pi为指示平均有效压力;pf为摩擦平均有效压力。

中高负荷时,随冷却液温度(除110 ℃外)升高,发动机燃油消耗率下降的趋势较缓(见图4)。冷却液温度从43 ℃升到65 ℃时,燃油消耗率下降幅度最大;而在65~102 ℃之间,燃油消耗率的波动不大。这主要是由于中高负荷时缸内温度较高,使得缸壁温度迅速上升,削弱了冷却液温度对缸内热功转换过程的影响。

对比图2和图4可发现:全工况下,在冷却液温度为110 ℃时,燃油消耗率增大。这是因为冷却液温度过高会影响油膜的厚度,总摩擦增大,导致机械效率降低。此外,冷却液温度过高会使进气温度升高,降低充气效率。两者共同作用,使得在冷却液温度为110 ℃时发动机的燃油消耗率升高。由此可见,冷却液温度过高(110 ℃)或过低(43 ℃)均会使燃油消耗率增大。因此,控制冷却液温度在合理的范围内显得尤为重要。

图4 中高负荷下冷却液温度对燃油消耗率的影响

3.2 燃烧过程分析

燃烧放热规律可以反映缸内燃烧放热过程,当发动机结构参数一定时,燃油的燃烧放热率决定了缸内的热力循环形态,从而影响燃油的化学能向热能转化再向机械能转换的效果。50%燃烧点位置是指燃烧释放混合气总热量的50%所对应的曲轴转角。它与上止点的相对关系,可以间接反映出燃烧放热的相位(燃烧放热过程发生的“早”与“晚”)。

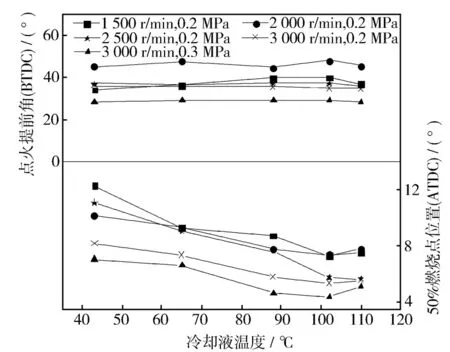

从图5可发现,当点火角波动不大时,低负荷下冷却液温度(除110 ℃外)对发动机的50%燃烧点位置有一定影响:50%燃烧点位置随冷却液温度的升高而略有提前。如在转速1 500 r/min,平均有效压力0.2 MPa工况下,冷却液温度为102 ℃时的50%燃烧点的位置相比43 ℃提前了近3°曲轴转角。

这是由于冷却液温度通过影响缸壁的温度来影响缸内燃烧过程,较高的冷却液温度有助于燃油更好地蒸发与燃烧[12]。

图5 冷却液温度对50%燃烧点位置的影响

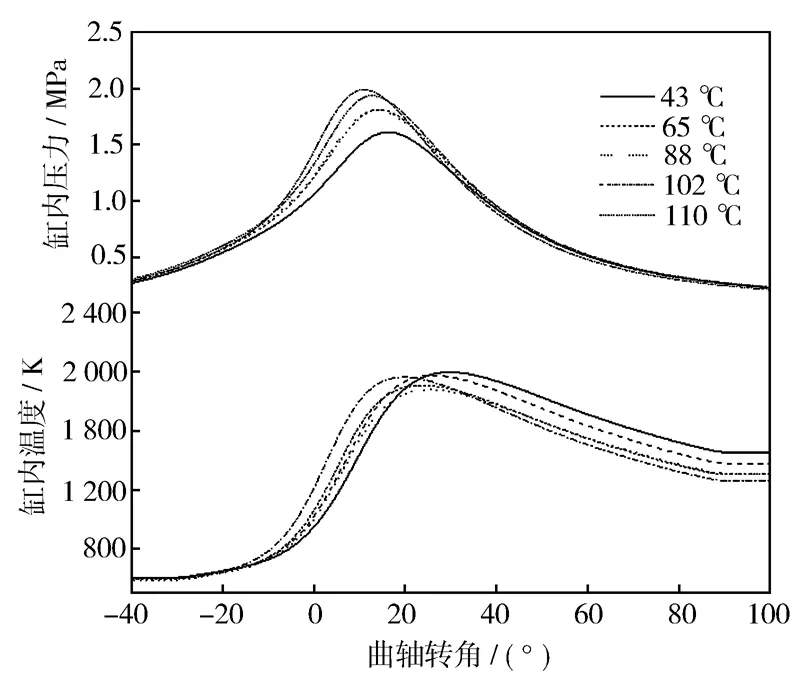

在低负荷时,冷却液温度越高,气缸传热损失越低,最高燃烧压力也相对越高,滞燃期缩短,燃烧始点提前,同时燃烧速率也加快,50%燃烧点的位置更靠近上止点。由图6可看出,43 ℃冷却液温度下的最高燃烧压力和在上止点前的缸内温度均较低,最高燃烧温度所对应的曲轴转角也较后。但冷却液温度对缸内最高燃烧温度影响并不大。

图6 1 500 r/min,0.2 MPa时缸内温度和压力

如图7所示,冷却液温度对燃烧放热率有较大影响。发动机冷却液温度较高时,燃烧初期放热快、放热量多,压力升高率大。也从另一方面印证了图5的50%燃烧点位置的变化规律。

当冷却液温度为110 ℃时,冷却液因温度过高出现局部沸腾现象,影响了流经水套的冷却液流量,降低了高温气体向冷却液的传热量,进一步增大了爆燃倾向。为抑制发动机爆燃,将点火角推迟,使得50%燃烧点位置推后,远离上止点。

图7 1 500 r/min,0.2 MPa时的燃烧放热率

总的来说,低负荷下,随着冷却液温度不断升高,缸内最高燃烧压力不断上升,滞燃期缩短,燃烧始点提前,燃烧持续期缩短,放热集中,50%燃烧点位置向上止点靠近。

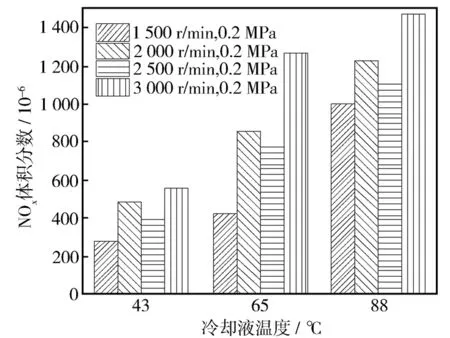

3.3 排放分析

在低负荷时,NOx排放量随发动机冷却液温度的升高而增大(见图8)。这是因为发动机冷却液温度高时50%燃烧点位置更靠近上止点,使得大部分燃料在压缩上止点前燃烧,增大了最高燃烧压力,从而导致较高的燃烧温度,并且已燃气体在高温下停留的时间较长,NOx排放量增大。

图8 NOx排放随冷却液温度的变化趋势

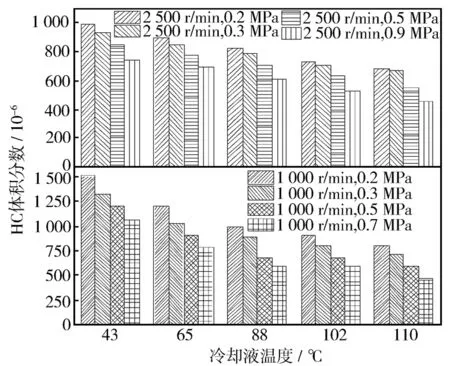

从图9可看出,HC排放量随发动机冷却液温度的升高而减小,并随发动机转速的增大而减小。这是由于发动机冷却液温度低时,散热损失增加,燃烧室壁面温度也相对低一些,形成的淬熄层较厚,同时已燃气体温度较低,HC排放量增大。在高转速下,缸内气体的扰流混合、涡流扩散效应增强,改善了混合气的燃烧过程,促进了激冷层的后氧化,减少了HC排放量。

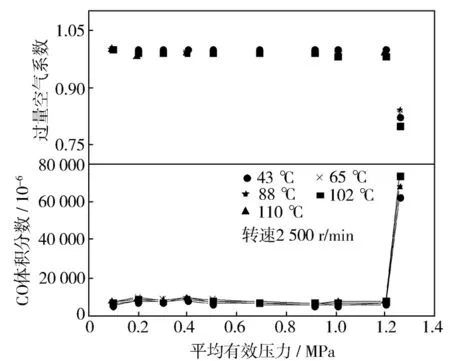

由图10可知,CO排放量几乎不受平均有效压力和冷却液温度的影响。CO的生成与混合气的氧浓度有很大关系,在浓混合气燃烧过程中更易生成,CO排放量几乎完全取决于可燃混合气的过量空气系数[13]。

图9 HC排放随冷却液温度的变化趋势

图10 CO排放和过量空气系数变化趋势

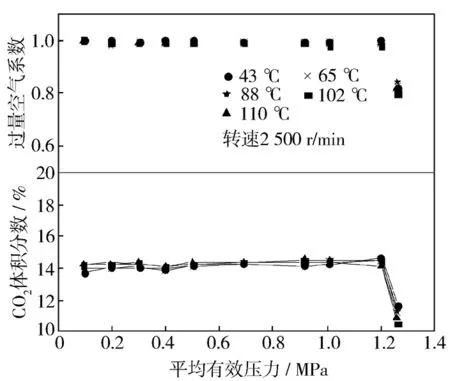

由图11可知,平均有效压力和冷却液温度对CO2排放量几乎没有影响。过量空气系数越小,表明混合气中氧浓度越低,燃料不完全燃烧所生成的CO越多,CO2浓度也就越低。

图11 CO2排放和过量空气系数变化趋势

3.4 基于冷却液温度的能量分布分析

前文已提及,可将内燃机的能量平衡项分为五大项:有效功、燃烧损失、冷却液损失、排气损失和通过对流和辐射传热而产生的未计入的热损失。下面逐一分析冷却液温度、转速和负荷对各能量平衡项的影响。

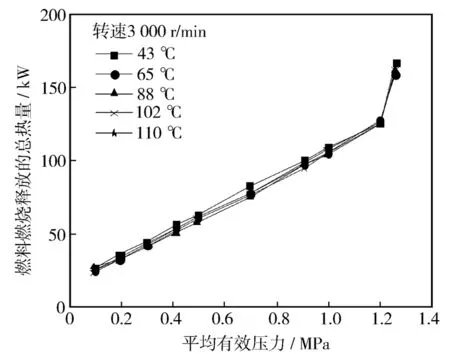

图12示出了燃料燃烧释放的总热量。可以看出,冷却液温度对燃料燃烧释放的总热量并无影响。但随着负荷的增加,燃烧所需的混合气量增大,即燃油流量和空气流量均增大,导致燃料燃烧释放的总热量也增大。

图12 燃料燃烧释放的总热量随负荷的变化趋势

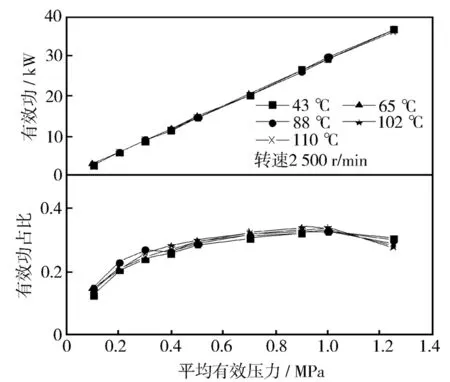

如图13所示,随着负荷的增大,有效功及其占比在增大。由式(3)可得有效功和负荷呈正比关系,虽然总热量随着负荷的增大而增大,但有效功的增幅比总热量的增幅大,故有效功占比随负荷的增大而增大,但增速较缓。在全负荷时,为了输出更多的动力,使燃油迅速燃烧产生更多的热量以转化成更多的机械能,采取加浓混合气的控制策略,使得总热量迅速增大,从而超过了有效功的增幅,故有效功占比减小。在中高负荷下,有效功占比达到最大,这与现代发动机采用增压、小型化措施使其工作在最高效率区间的想法不谋而合。冷却液温度对有效功及其占比影响较小。

图13 有效功占比随冷却液温度和负荷的变化趋势

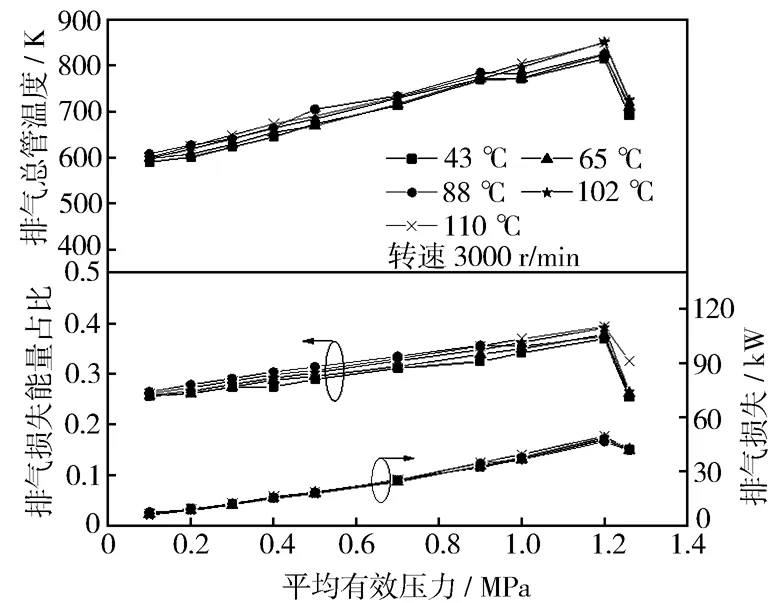

从图14可发现,冷却液温度对排气损失及其占比的影响很小,负荷是主要影响因素。随着负荷的增大,燃油流量和空气流量也增大,缸内燃烧放出的热量随之增加,导致排气温度升高,由式(5)可知排气损失也会随之增大。在全负荷时,混合气较浓(过量空气系数小于1)导致排气温度下降,排气能量损失也会减小。

图14 排气损失及其占比随负荷的变化趋势

虽然随着负荷的增大总热量也在增大,但排气损失受排气温度的影响更大,排气温度随负荷的增幅远比燃油流量随负荷的增幅大,故排气损失占比随负荷的增大而增大。但在全负荷时,排气温度骤降,总热量急升,此消彼长,排气损失占比迅速减小。

此外,转速也是一个主要影响因素。由图15可见,排气损失及其占比随转速的增大而增大。由于发动机转速越高,单位工作循环经历的时间越短,高温气体停留在燃烧室的时间也越短,导致缸内气体通过缸壁传给水套的热量也随之减少,排气温度升高,排气损失增大;虽然转速越高,燃油流量和空气流量越大,总热量也就越大,但排气温度升高对排气损失的影响更大,故排气占比增大。

图15 排气损失及其占比随转速和负荷的变化趋势

燃料燃烧产生的热量通过对流(通过气缸壁)和辐射(主要在排气管处)两种方式传递给冷却液,其中对流传热占绝大部分。分别计算两部分热量的方法较为复杂,本研究依据式(4)只需测得发动机进出口处的冷却液温度即可综合考虑两种传热方式下传递给冷却液的热量(即冷却液损失)。

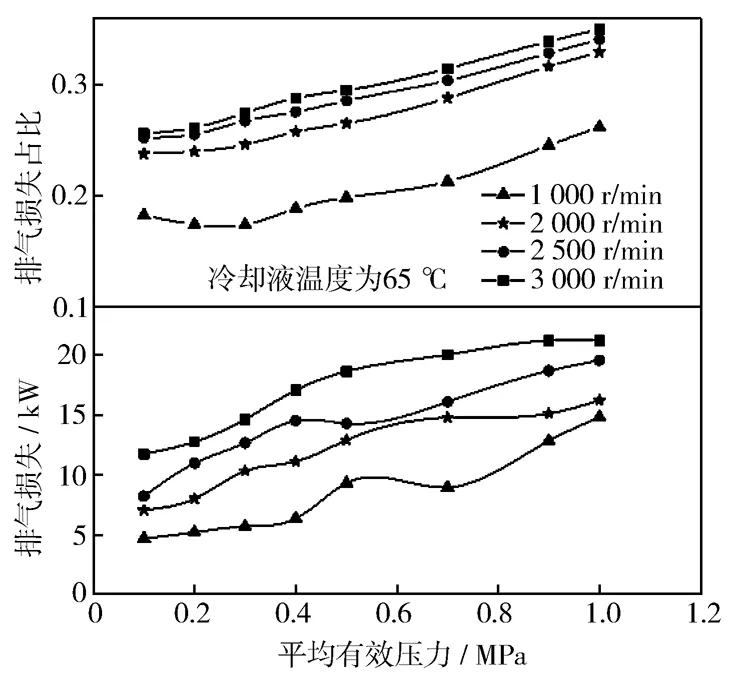

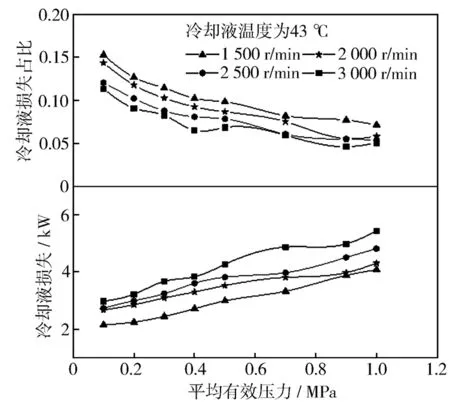

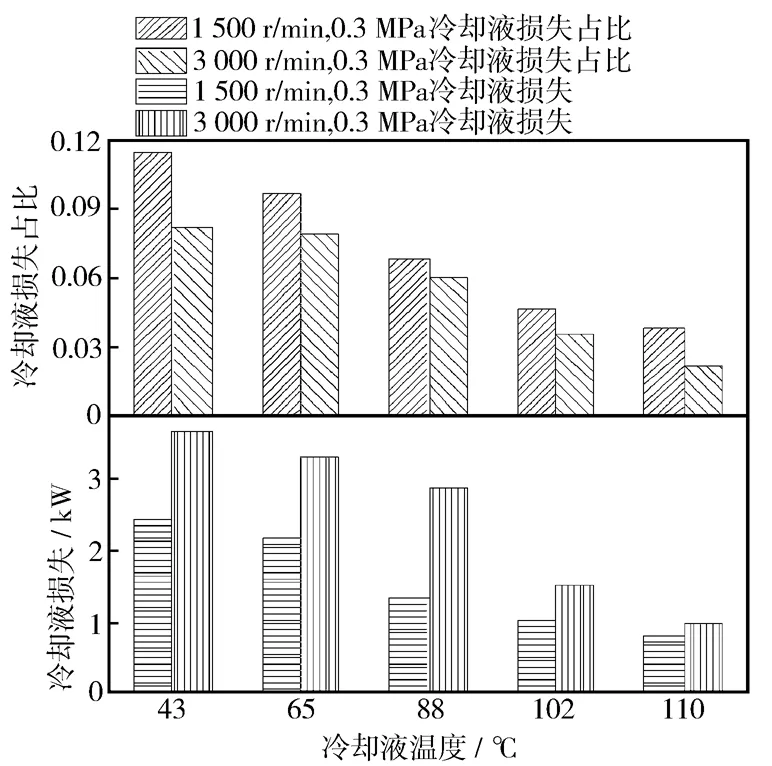

综合图16和图17可得:冷却液损失随着发动机转速和负荷的增大而增大,随冷却液温度的升高而减小。

任何有助于提高缸内温度和压力以及气流运动强度的参数变动都会增大对流传热系数[14]。提高发动机转速会使缸内气体的压力略有升高,并且缸内温度也会更高,缸内气体运动更为剧烈,导致气缸侧和冷却液侧的对流传热系数增大,冷却液损失随之增大;而负荷越高,缸内最高燃烧温度和最高燃烧压力也越高,气缸侧和冷却液侧的对流传热系数增大,冷却液损失也会随之增大。此外,由于样机采用的是机械水泵,随着转速的增大,机械水泵的转速也随之增加,使得发动机冷却液流量不断增大。而冷却液温度越高,依据对流传热理论,经由水套传递给冷却液的热量越少,冷却液损失也就越小。

图16 冷却液损失及其占比随负荷的变化趋势

图17 冷却液损失及其占比随冷却液温度的变化趋势

从图16和图17还可发现,冷却液温度、负荷和转速对冷却液损失占比影响较大;随着负荷和转速的增大、冷却液温度的升高,冷却液损失占比减小。

由于发动机的负荷越高,节气门开度越大,节气门处的节流损失越小,有效功占比增大,加上排气损失占比也增大,导致冷却液损失占比减小(冷却液损失增幅小于总热量的增幅);转速越高,燃料燃烧释放的总热量也就越大,冷却液损失随转速升高的增幅较小,故冷却液损失占比减小;冷却液温度越高,冷却液损失越小,而总热量不受冷却液温度的影响,故冷却液损失占比也就越小。

图18示出了各项能量流占比随负荷的变化趋势。由图可知,低负荷时有效功占比较小,仅在0.2左右;冷却液损失达到峰值,约为0.14;未计入热损失占绝大部分比例,最高可达0.41。由此可见,发动机工作在低负荷时能量利用率不高,大部分能量散失在排气损失、冷却液损失和未计入热损失中。其中排气损失和冷却液损失可通过附加装置回收利用,如余热回收装置,而未计入热损失在常规条件下难以回收。

图18 各项能量流占比随负荷的变化趋势

在中等负荷下,排气能量占比和有效功占比相差不大,始终在0.25~0.32之间。燃烧损失占比始终较小,在0.03~0.08,负荷对其影响不大。但在全负荷时,因混合气较浓,燃烧不完全,还有一部分燃油没有完全燃烧而随废气被排至大气中,导致燃烧损失占比增大。

随着负荷的增大,冷却液能量占比逐渐下降,从0.14下降至0.07;未计入热损失占比迅速下降,从0.41下降至0.19;而有效功占比逐渐上升,从0.2上升至0.35。能量从冷却液损失和未计入热损失流向有效功。可见发动机的能量流分布间接决定了其有效热效率,适当提高工作负荷可使能量流向有效功这一能量平衡项,有利于改善发动机的经济性。

在全负荷时,为了增加最大功率,混合气加浓,燃烧温度下降,导致排气温度降低,使得燃烧损失占比和未计入热损失占比增大,有效功占比和排气损失占比减小。

4 结论

a) 当冷却液温度低于110 ℃时,随着冷却液温度的升高,发动机燃油消耗率有所降低;低负荷时,随着冷却液温度升高,缸内的最高压力温度增大,燃烧始点提前,燃烧持续期缩短,50%燃烧点位置向上止点靠近;

b) HC排放量随冷却液温度升高而减小;低负荷时,NOx排放量随冷却液温度的升高而增大;CO和CO2排放量与过量空气系数有直接关系;

c) 随着负荷的增大(全负荷除外),燃烧释放的总热量、有效功、排气损失和冷却液损失均增大;随着转速的增大,排气损失和冷却液损失均增大;随着冷却液温度升高,冷却液损失减小;

d) 随着负荷的增大(全负荷除外),有效功占比和排气损失占比均增大,冷却液损失占比减小;随着转速的增大,排气损失占比增大,冷却液损失占比减小;随着冷却液温度升高,冷却液损失占比减小;

e) 发动机的能量流分布间接决定了其有效热效率,适当提高工作负荷,可使能量流向有效功这一平衡项,有利于改善发动机的经济性。

参考文献:

[1] CaresanaF,Bilancia M, Bartolini C. Numerical method for assessing the potential of smart engine thermal management: Application to a mediumupper segment passenger car[J].Applied Thermal Engineering,2011,31(16):3559-3568.

[2] 吕锋,俞小莉,张宇,等.车用柴油机节能潜力的能质分析方法与试验研究[J].内燃机工程,2012,33(1):61-66.

[3] Taymaz I.An experimental study of energy balance in low heat rejection diesel engine[J].Energy,2006,31(2/3):364-371.

[4] Macian V,Tormos B,Bermúdez V.Assessment of the effect of low viscosity oils usage on a light duty diesel engine fuel consumption in stationary and transient conditions[J].Tribology International,2014,79:132-139.

[5] Morawitz U,Mehring J,Schramm L.Benefits of The-rmal Spray Coatings in Internal Combustion Engines, with Specific View on Friction Reduction and Thermal Management[C].SAE Paper 2013-01-0292.

[6] Robinson K,Campell N,Hawley J.A review of Preci-sion Engine Cooling[C].SAE Paper 1999-01-0578.

[7] 沈维道,蒋智敏,童钧耕.工程热力学[M].3版.北京:高等教育出版社,2001:5-8.

[8] 黎苏,黎晓鹰,黎志勤.汽车发动机动态过程及其控制[M].北京:人民交通出版社,2001.

[9] 周龙保,刘忠长,高宗英.内燃机学[M].3版.北京:机械工业出版社,2010:18-23.

[10] RahmaniR,Rahnejat H,Fitzsimons B.The effect of cylinder liner operating temperature on frictional loss and engine emissions in piston ring conjunction[J].Applied Energy,2017,191:568-581.

[11] Hidehiko Kajiwara,Yukihiro Fujioka,Tatsuya Suzuki.An analytical approach for prediction of piston temperature distribution in diesel engines[J].JSAE Review,2002,23(4):429-434.

[12] Kim S, Yan Y, Nouri J M.Effects of intake flow and coolant temperature on the spatial fuel distribution in a direct-injection gasoline engine by PLIF technique[J].Fuel,2013,106:737-748.

[13] 龚金科.汽车排放及控制技术[M].2版.北京:人民交通出版社,2011:8-18.

[14] Karamangil M I,Kaynakli O,Surmen A.Parametric investigation of cylinder and jacket side convective heat transfer coefficients of gasoline engines[J].Energy Conversion and Management,2006,47(6):800-816.