柴油机振动速度特征参数与供油提前角异常故障关系研究

2018-07-05唐娟魏庆檀胡云萍程勇

唐娟,魏庆檀,胡云萍,程勇

(1.聊城大学机械与汽车工程学院,山东 聊城 252000;2.山东大学能源与动力工程学院,山东 济南 250061)

目前,使用传统燃料的动力机械依然是最安全、最实用、最可靠的动力源。柴油机因热效率高、二氧化碳排放低得到了广泛应用,但其炭烟和NOx排放较高。为满足节能减排需求,应对柴油机燃烧过程进行监测,使其尽可能工作在设计工况。缸内压力是燃烧过程的直接反映[1],但缸内压力传感器价格昂贵,测量时易存在通道效应,在线监测燃烧过程存在难度。因此,基于其他易测信号的燃烧状态监测方法得到了发展,例如,根据转速信号的波动对各缸燃烧均匀性及失火故障进行监测[2-4],通过尾气的测试分析对燃烧状况进行判断[5]。另外,鉴于振动信号和燃烧过程的密切关系[6],利用振动信号对燃烧过程进行监测的研究得到了广泛关注。振动传感器安装方便,价格便宜,有利于实现不解体及在线监测。早在1984年就有研究者利用振动信号对机械系统性能进行控制和故障诊断[7];海军工程学院[8]、Szymanski[9]等利用气门开启和关闭时段产生的振动信号对气门间隙异常和漏气故障进行了分析;史玉鹏[10]、Ftoutou[11]等研究了利用振动信号识别喷油故障的方法;Lowe[12]、Bahri[13]和Kamal[14]等研究了利用振动信号检测失火故障的方法;Barelli等[15]指出振动加速度的均方根可表征燃烧剧烈程度。可见,基于振动信号分析相关燃烧故障的研究成果丰硕,但要实现燃烧过程的在线评价还有一定距离。

本研究基于振动速度特征参数和燃烧特征参数的理论对应关系[16],对供油提前角偏离设计值时(变化范围较小)振动速度特征参数的变化进行了分析研究,为柴油机供油提前角异常故障的诊断提供理论基础,为燃烧过程在线监测、保证柴油机工作在设计工况提供了重要反馈和控制依据。

1 模拟分析

本研究以195柴油机为模拟研究对象,以1110和295柴油机为试验验证对象,试验用发动机主要参数见表1。

表1 试验发动机参数

为排除其他激励的影响,首先基于已验证的195柴油机有限元模型进行了模拟分析。模型采用十节点四面体网格单元,模型总单元数为63 302个,节点数为19 694个,模型结构图及细节见文献[16],模拟中仅考虑燃烧激励的作用,燃烧激励即缸内压力,由试验获得。为分析振动速度特征参数与供油提前角的变化关系,试验设置了19°,22°和24° 3个供油角。图1所示为195柴油机在1 200 r/min,30 N·m工况,不同供油提前角下燃烧时段模拟振动速度信号和实测缸内压力信号对比结果。结果显示,随供油提前角的增大,燃烧提前,相应的振动速度相角提前。

图1 不同供油提前角下实测缸内压力及模拟振动速度对比

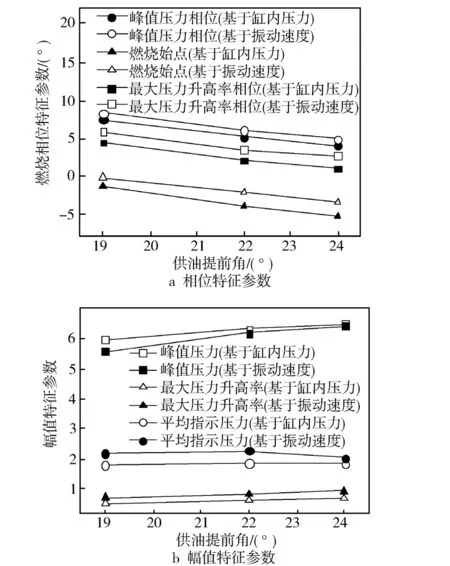

基于模拟振动速度信号提取描述燃烧特征的振动速度特征参数[16],并与利用缸内压力计算的燃烧特征参数进行对比,结果见表2。为了对峰值压力等燃烧幅值特征参数进行对比,对基于振动速度的幅值特征参数的数量级进行了适当调整。其中,基于振动速度的相位特征参数和幅值特征参数随供油提前角的变化分别见图2a和图2b。

表2 1 200 r/min,30 N·m工况,不同供油提前角下燃烧特征参数对比结果

图2 1 200 r/min,30 N·m工况下,燃烧特征参数与 供油提前角的关系

由图2可知,振动速度和缸内压力计算的燃烧特征参数随供油角度的变化趋势基本一致,这进一步验证了基于振动速度计算的特征参数可准确表征燃烧特征的变化[16]。

由图2a可知,随供油提前角的增大,燃烧始点、峰值压力出现时刻和最大压力升高率出现时刻均近似线性减小,这意味着燃烧始点、峰值压力出现时刻及最大压力升高率出现时刻提前,且提前的角度和供油提前角呈近似线性关系。

由图2b可知,随着供油提前角的增大,峰值压力及最大压力升高率有增大的趋势,这主要是由供油提前角增大,预混燃烧比例增大所致。而平均指示压力在22°时最大,平均指示压力是转速、负荷和供油提前角等不同因素综合作用的结果,因此,平均指示压力随供油提前角的变化无明显规律,平均指示压力不适于作为评价供油提前角异常与否的参数。

模拟分析结果表明,供油提前角和描述燃烧始点、峰值压力等的振动速度特征参数近似线性相关。随供油提前角的增大,表征燃烧始点、峰值压力出现时刻及最大压力升高率出现时刻的振动速度特征参数线性减小,表征峰值压力及最大压力升高率的振动速度特征参数增大。

2 试验验证及分析

2.1 测量系统

为验证模拟分析的正确性,以1110和295柴油机为对象进行了试验验证。1110柴油机共设置了19°,21°,22°和24° 4个供油角,295柴油机设置了18°,21°和24° 3个供油角。试验采用MP426数据采集系统测试不同工况下的振动速度和缸内压力信号,各信号采样频率为50 kHz,振动速度传感器置于发动机缸盖。各传感器及采集系统参数如下:12QP250压电式缸内压力传感器,灵敏度200 pC/MPa,量程15 MPa;PCB VO622A01压电式振动速度传感器,量程200 mm/s,灵敏度50 mV;YE5850A电荷放大器,极低频测量(2 μHz),灵敏度0.01~1 000 mV/pC,最大输出幅度±10 V;MP426采集系统,16通道,16位采集卡,测量范围±10 V。

2.2 实测振动速度信号预处理

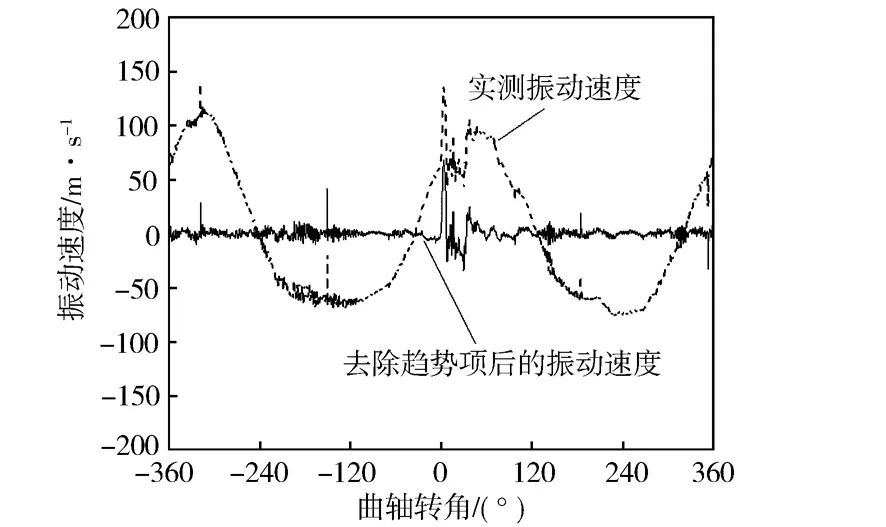

以1110柴油机实测振动速度信号为例进行分析,图3虚线示出1 400 r/min ,30 N·m,供油角为21°工况下,一个循环的振动速度信号。与模拟结果相比,实测振动信号中存在低频波动,该低频波动将对特征参数的提取产生较大影响。分析表明该波动的频率低于200 Hz,主要由50 Hz谐波分量组成,为有效提取燃烧激励振动速度响应,本研究采用origin软件中的Savitzky-Golay 光顺方法拟合低频波动,实测数据减掉拟合数据即为燃烧激励振动速度响应。处理后的振动速度信号见图3实线。

图3 实测及预处理后的振动速度信号

2.3 1110柴油机试验验证

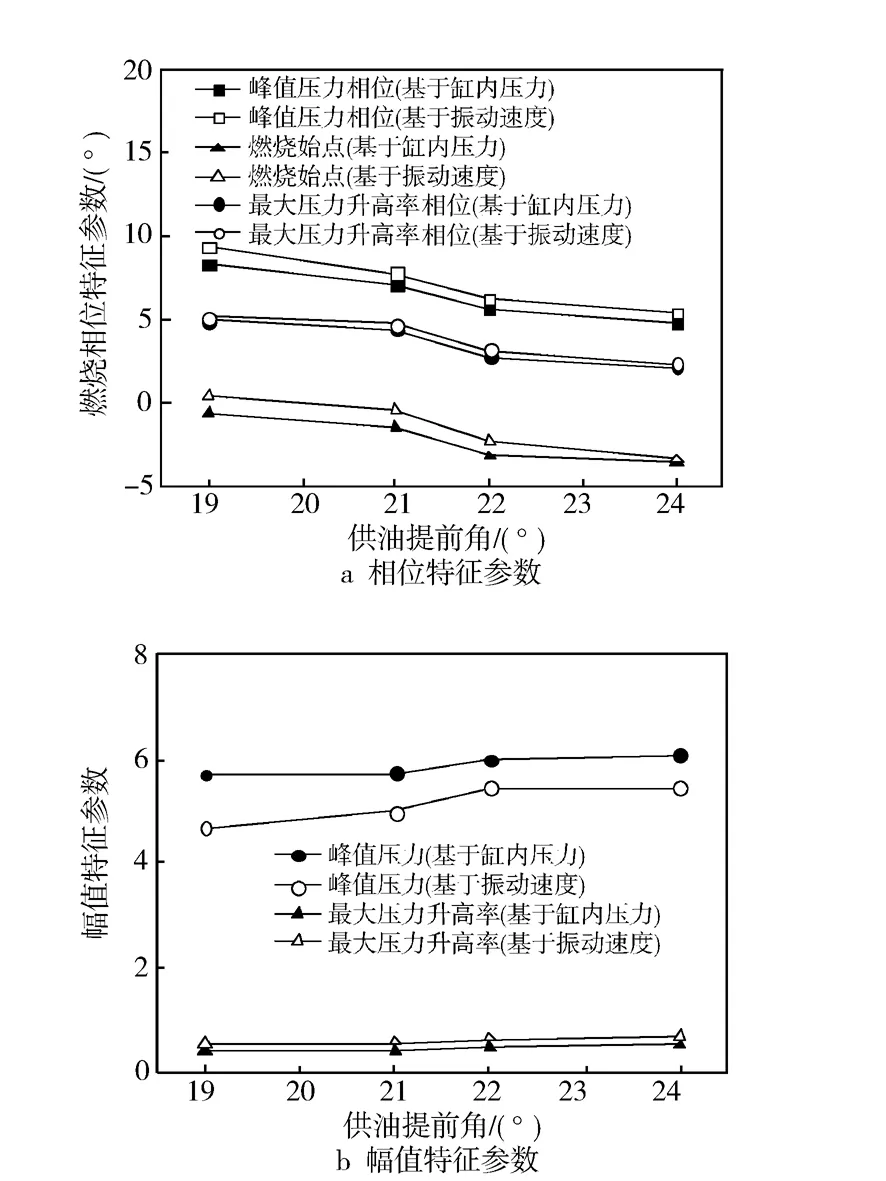

基于处理后的振动速度提取燃烧特征参数,并与基于缸内压力计算的燃烧特征参数进行对比。以1 400 r/min,20 N·m工况为例进行分析,各特征参数随供油提前角的变化见图4。

图4 1 400 r/min,20 N·m工况,特征参数随供油 提前角的变化

由图4可见,基于实测振动速度与缸内压力计算的燃烧特征参数变化趋势一致,表明尽管受干扰信号影响,实测振动速度特征参数仍可较准确地表征燃烧特征参数。

随供油提前角的增大,描述燃烧始点、峰值压力出现时刻及最大压力升高率出现时刻的振动速度相位特征参数减小,代表峰值压力及最大压力升高率的振动速度幅值特征参数增大,与理论分析结果一致。

但受各种干扰信息及试验条件影响,各特征参数随供油提前角变化的线性度略差。以基于振动速度识别的峰值压力出现时刻和供油提前角关系为例,以最小二乘法对其进行线性拟合,拟合直线可描述为y=-0.839 82x+25.293 16,R2=0.933 9,说明尽管实测结果存在一定的非线性度,但仍可近似为线性关系。同理,其他振动速度特征参数随供油提前角的变化关系也可进行线性拟合,拟合线性关系见图5。

图5 1110柴油机基于振动速度提取的特征参数和供油 提前角的拟合线性关系

2.4 295柴油机验证

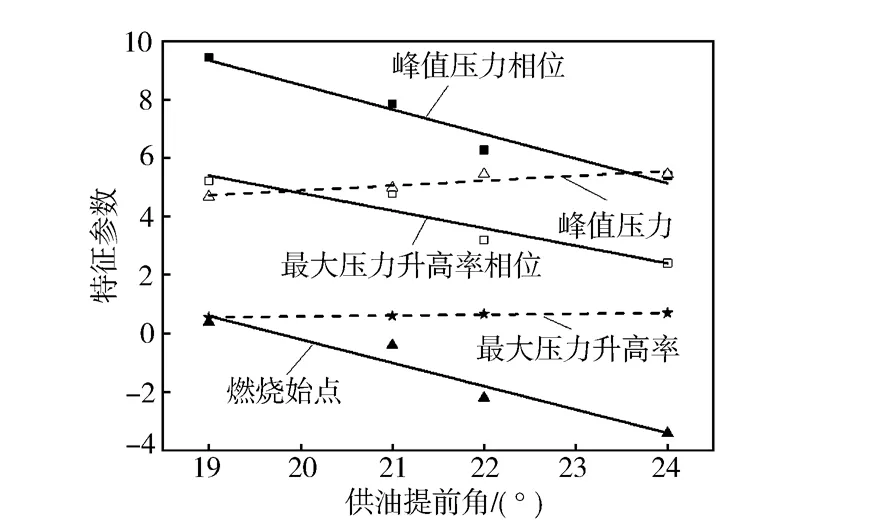

为验证结果的普适性,在295柴油机上进行了试验验证,选取1 200 r/min,60 N·m工况作为验证工况。随供油提前角的增加,基于实测振动速度的特征参数变化规律与前文分析一致。但受干扰信号和工况设置偏差影响,特征参数随供油角的变化也呈现出一定的非线性特点。同样,对试验结果进行线性拟合得出295柴油机各特征参数随供油提前角的变化关系,结果见图6。

图6 295柴油机基于振动信号提取的特征参数随供油 提前角的变化

振动速度特征参数随供油提前角变化的线性关系是今后基于振动速度定量判断供油角大小的基础。

上述分析结果表明,对于供油提前角异常故障,在供油角偏离设计值范围较小时,可选择描述最大压力升高率、峰值压力、燃烧始点、峰值压力出现时刻和最大压力升高率出现时刻的特征参数作为故障评价参数,根据这些参数的共同变化判断系统存在供油提前角异常故障的可能性。

3 结论

a) 模拟研究结果表明,对于偏离设计值较小的异常供油提前角,基于振动速度提取的描述峰值压力出现时刻、燃烧始点和最大压力升高率出现时刻等特征参数随着供油提前角的增加而减小,表征峰值压力、最大压力升高率的特征参数随供油提前角的增加而增大,且各特征参数随供油提前角近似线性变化;

b) 基于振动速度提取的描述平均指示压力的特征参数随供油提前角的变化规律不明显,不适于作为评价供油提前角异常故障的参数。

参考文献:

[1] Yaojung Shiao,Moskwa J J.Cylinder pressure and combustion heat release estimation for SI engine diagnostics using nonlinear sliding observers[J].IEEE Transaction on Control Systems,1995,3(1):70-78.

[2] 刘世元,杜润生,杨叔子.利用转速波动信号诊断内燃机失火故障的研究(2)——波形分析方法 [J].内燃机学报,2000,18(3):320-323.

[3] 程勇,胡玉平,唐向臣,等.根据飞轮瞬时转速诊断发动机各缸燃烧差异的探讨[J].内燃机学报,1999,17(1):82-85.

[4] Daniel Jung,Erik Frisk,Mattias Krysander.A flywheel error compensation algorithm for engine misfire detection [J].Control Engineering Practice,2016,47:37-47.

[5] 毕晓君,柳长源,卢迪.基于PSO-RVM算法的发动机故障诊断[J].哈尔滨工程大学学报,2014,35(2):245-249.

[6] Tung V T C,Malcolm J.Crocker.Diesel engine noise and relationship to cylinder pressure [C].SAE Paper 820237,1982.

[7] Lyon R H,DeJong R G.Design of a high-level dia-gnostic system [J].Journal of Vibration,Acoustics,Stress,and Reliability in Design,1984,106(1):17-21.

[8] 张雨,徐小林,张建华.设备状态监测与故障诊断[M].长沙:国防科技大学出版社,2000.

[9] Grzegorz M,Szymanski,Franciszek Tomaszewski.Diagnostics of automatic compensators of valve clearance in combustion engine with the use of vibration signal [J].Mechanical system and signal processing,2016,68/69:479-490.

[10] 史玉鹏,刘建敏,许世永.基于缸盖振动的柴油机喷油、燃烧信息检测研究[J].车用发动机,2011(3):74-81.

[11] Ezzeddine Ftoutou,Mnaouar Chouchane,Noureddine Besbès.Feature Selection for Diesel Engine Fault Classification [C]//Proceeding of the second international conference “Condition monitoring of machinery in non-stationary operations”.Berlin:Springer,2012:309-318.

[12] Lowe D P,Weiliang Wu,Andy C C Tan,et al.Diesel Engine Problems,Acoustic Emission Signals and Simulated Misfire Faults [C]//Proceeding of the 5th world congress on engineering asset management.London:Springer,2010:587-598.

[13] Anish Bahri,Sugumaran V,Jegadeeshwaran R,et al.Misfire detection in spark-ignition engine using statistical learning theory [J].International Journal of Performability Engineering,2016,12(1):79-87.

[14] Jafarian,Kamal,Mobin,et al.Misfire fault detection in the internal combustion engine using the artificial neural networks (ANNs) [C]//Proceedings of the 2017 Industrial and Systems Engineering Conference.Pittsburgh:Industrial System Engineering Research Conference,2017:926-932.

[15] Barelli L,Barluzzi E,BidiniG.Cylinders diagnosis system of a 1 MW internal combustion engine through vibrational signal processing using DWT technique [J].Applied Energy,2012,92:44-50.

[16] 唐娟,程勇,纪少波,等.柴油机燃烧过程和缸盖振动信号关系模拟分析[J].内燃机学报,2010,28(5):441-446.