燃烧室缩口尺寸对柴油机燃烧过程的影响

2018-07-05段浩马凡华宋盼盼

段浩,马凡华,宋盼盼

(清华大学,北京 100086)

近年国内来愈发严重的雾霾对内燃机的排放提出了新的标准和挑战。降低氮氧化物和炭烟排放能够有效地促进内燃机的清洁燃烧,为此,人们采用了如优化EGR系统、喷油系统和进排气系统等多种措施[1]。燃烧室是发动机燃烧做功必须依赖的环境载体,是影响发动机效率和排放的最基本因素,因此,研究燃烧室形状对发动机燃烧和排放的影响有利于设计出更加优良的燃烧系统,具有重大的实际意义[2-5]。对于传统的发动机测试指标,无论是在发动机几何形状和燃烧系统参数的关系上,还是在发动机性能和排放特性方面,都只能提供有限的信息,而内燃机多维数值模拟技术的发展以及AVL Fire、STAR-CD等一系列CFD仿真工具的应用,对内燃机仿真提供了更多强有力的技术支撑[6-10]。

缩口是发动机燃烧室的一个重要设计,缩口尺寸直接影响燃烧室口径比的变化,对缸内燃烧过程有不可忽视的影响。本研究基于某农用柴油机,利用CFD仿真软件对不同口径比的燃烧室缸内燃烧进行三维仿真计算,研究缩口尺寸对燃烧和排放的影响,为优化发动机燃烧和排放提供了仿真依据。

1 燃烧室结构设计方案

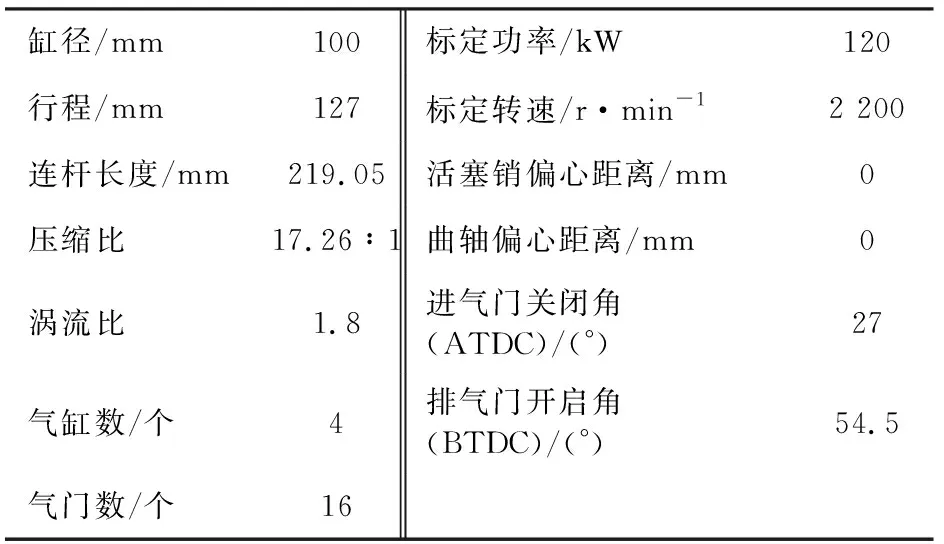

研究对象为某大功率直喷4缸农用柴油机,其基本参数见表1,燃烧室结构见图1。

表1 发动机基本参数

图1 燃烧室结构

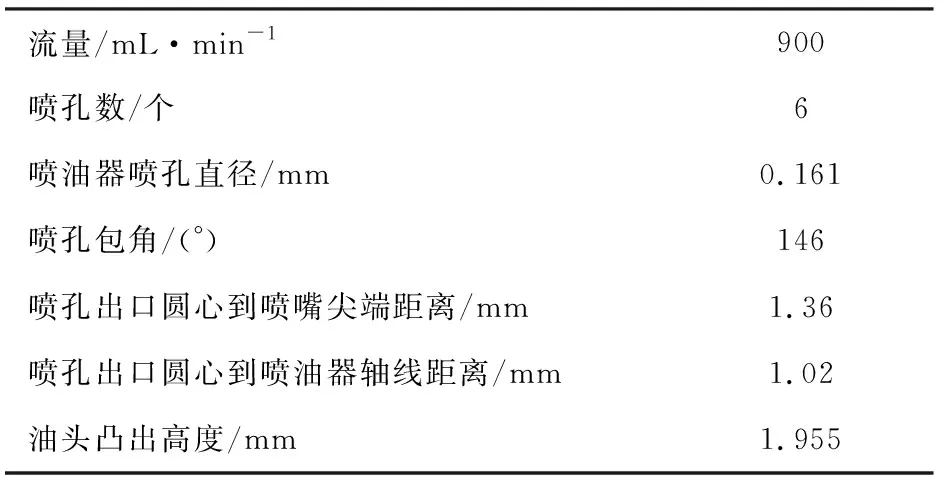

表2列出喷油器结构参数,喷油器安装方式为中置。

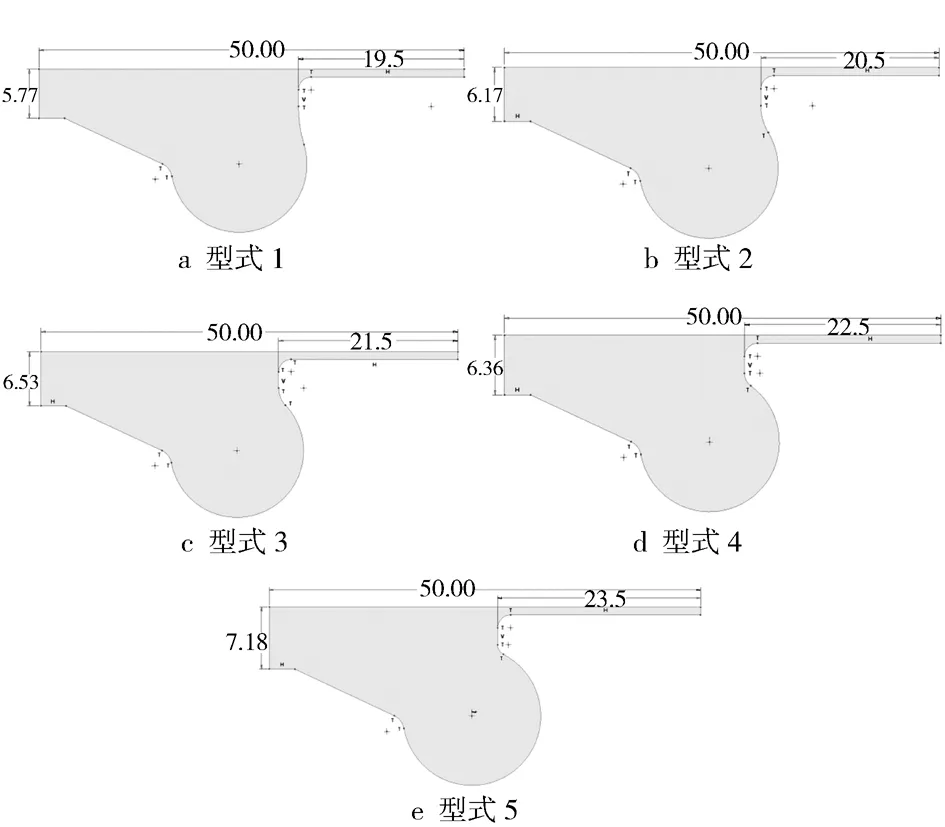

在原机的基础上,保持压缩比基本相同的前提下(ε=17.3),改变燃烧室缩口尺寸,设计了5种不同的燃烧室结构,5种燃烧室的结构和参数分别见图2和表3。可以看出,随着设计缩口尺寸的减小,发动机燃烧室中心轴线深度逐渐增大,例如对于燃烧室型式1和型式5,缩口直径分别为61 mm和53 mm,对应燃烧室中心轴线深度分别为5.77 mm和7.18 mm,这是因为须确保不同型式的燃烧室具有相同的压缩比。

表2 喷油器结构参数

图2 燃烧室结构

型式缩口直径/mm口径比型式1610.61型式2590.59型式3570.57型式4550.55型式5530.53

2 仿真模型的建立和验证

2.1 数学模型

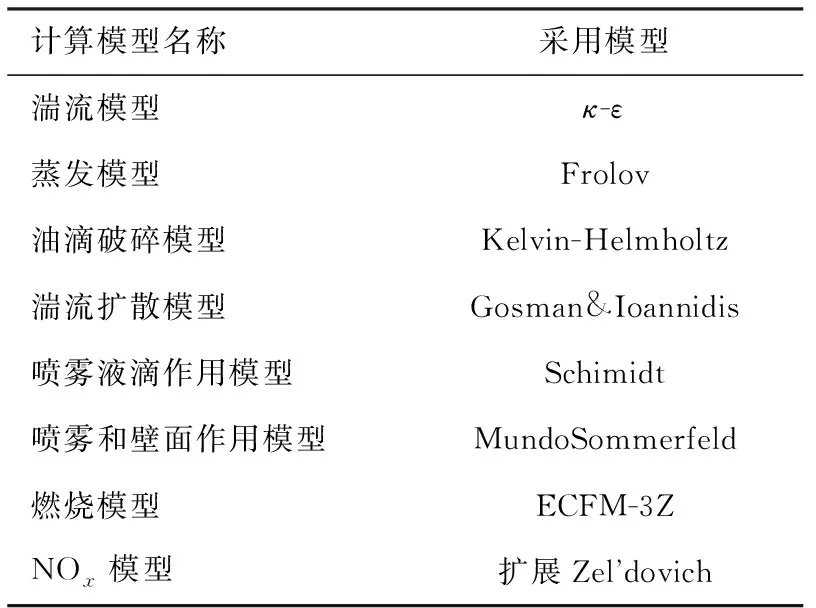

本研究采用的湍流模型、喷雾模型、燃烧模型等计算模型见表4。为了描述发动机缸内气体充量在整个发动机工作过程中复杂的湍流运动,模拟计算中经常会用到多种不同的湍流模型,包括亚网格尺度模型、单方程模型和雷诺应力模型等,本研究采用的是一种针对高雷诺数的湍流模型,即κ-ε模型。本研究选用的燃烧模型为ECFM-3Z模型,这是一种统一考虑了自燃、预混燃烧和非预混燃烧的燃烧模型,广泛适用于汽油机和柴油机。

表4 计算模型

2.2 仿真模型的建立

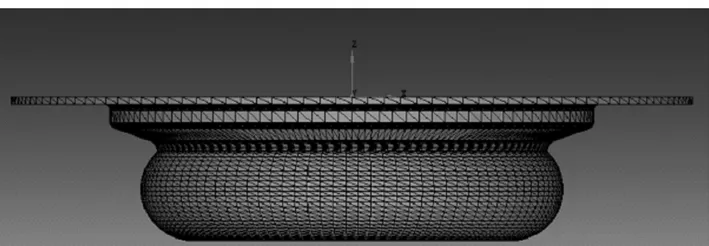

本研究中,仿真计算从进气门关闭时刻开始到排气门开启时刻结束,假设气缸壁面为绝热壁面和固定温度壁面。利用Creo软件对柴油机燃烧室进行三维仿真建模,然后将模型导入CFD仿真软件Converge,并对缸内燃烧过程进行仿真计算。相比于其他的CFD仿真软件,本研究采用的Converge成功地解决了CFD领域中非常棘手的动网格问题,其完全自动化的网格生成功能不仅消除了网格划分的时间,而且极大地提高软件使用效率。计算网格划分见图3。

图3 模型计算网格划分(原机)

2.3 仿真模型的验证

本研究选择了2个工况作为标定工况,2种标定工况的具体参数见表5。

表5 标定工况参数

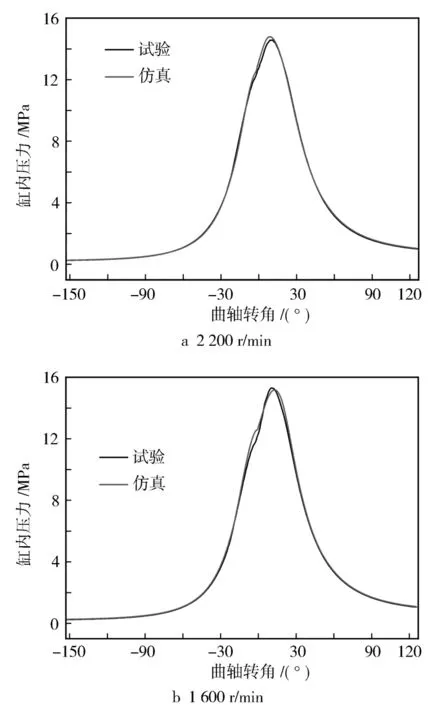

图4示出仿真计算与试验测量示功图的比较,可见在2个工况下,仿真缸压曲线与试验曲线基本重合,压力峰值误差分别为1.41%和0.84%,误差在允许范围内,表明本研究所选用的计算模型和方法是合理的,以此为基础进行的仿真计算是可靠的。

图4 试验和模拟结果对比

3 计算结果及分析

对上述5种型式的燃烧室进行了仿真研究,从燃烧和排放两个方面分析了缩口尺寸对柴油机缸内燃烧过程的影响,仿真工况选定为工况1。

3.1 对燃烧的影响

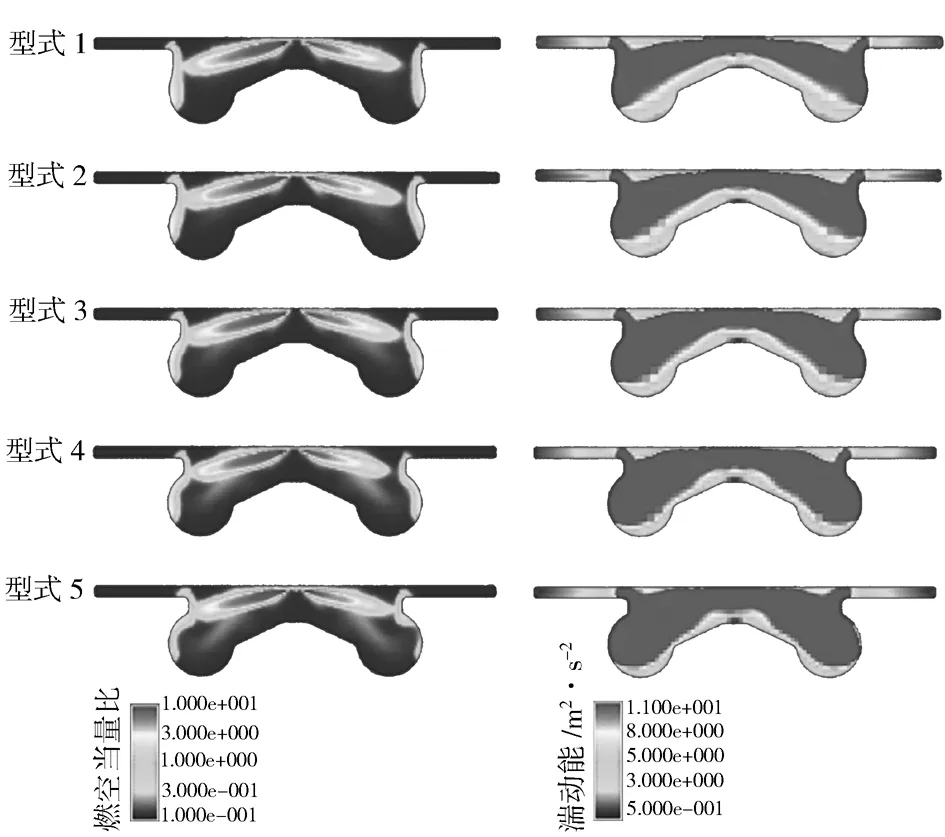

图5示出不同型式燃烧室在上止点后5°时,气缸中心轴线所在平面燃空当量比和湍动能的计算结果。由图5可见,燃烧室内燃空当量比较大的区域主要集中在油束周边以及燃烧室两侧壁面处,缩口直径的变化并未显著改变缸内燃油分布。随着缩口直径的减小,燃烧室壁面燃料富集区被拉长,同时油束下方部分区域燃空当量比也有所增大。湍动能较大的区域集中在燃烧室顶端中心到燃烧室两侧壁面的锥形区域内,随着缩口尺寸的减小,高湍动能区域向上、下两端延伸,缸内湍动能也有所增大。

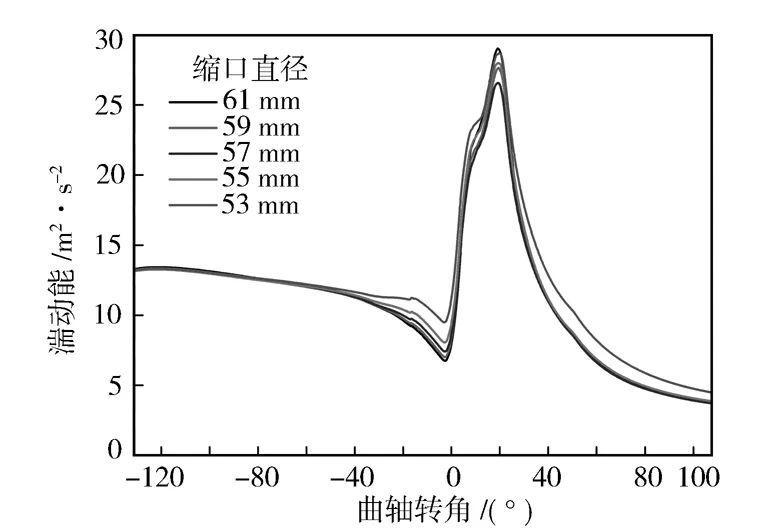

图6示出不同曲轴转角下湍动能的变化规律。由图6可见,各方案下湍动能曲线均先缓慢减小,在3°BTDC附近由于发火急剧增大,并在20°ATDC左右达到峰值,之后迅速减小。在上止点附近,燃烧室内的湍流特性基本取决于燃烧室的几何形状,相比而言,此时型式5对应缸内湍动能最大,说明减小缩口直径有利于缸内燃气混合,可促进缸内流动。

图5 燃空当量比和湍动能计算结果

图6 湍动能随曲轴转角的变化

图7示出不同型式燃烧室缸内压力峰值和温度峰值对比。由图7可见,型式1燃烧室缸内压力峰值最大,而型式5最小,缸压大体上随燃烧室缩口直径的减小而减小,但缸内最大压力变化并不大,差异不超过1%,可以认为缩口大小对缸内最大压力无显著影响。缸内温度则随缩口尺寸的不同而略有变化,型式3对应的缸内最大温度最高,达到了1 853 K,相比型式1对应的缸内温度(1 817 K)增加了1.98%,这说明缩口可以在一定程度上改善缸内燃烧过程,但并不是越大越好,存在着一个尺寸最佳的缩口,使得缸内燃烧效果达到最佳。事实上,口径比的变化直接影响缸内油气混合情况,对燃油雾化质量和喷射速率也会有影响,但在本研究选取的喷油压力范围内,缸内最大压力和最大温度变化并不显著,说明此范围内燃油雾化已基本达到最佳,通过改变燃烧室口径比对油气混合和燃烧的促进效果并不明显。

图7 缸内压力和缩口直径随曲轴转角的变化

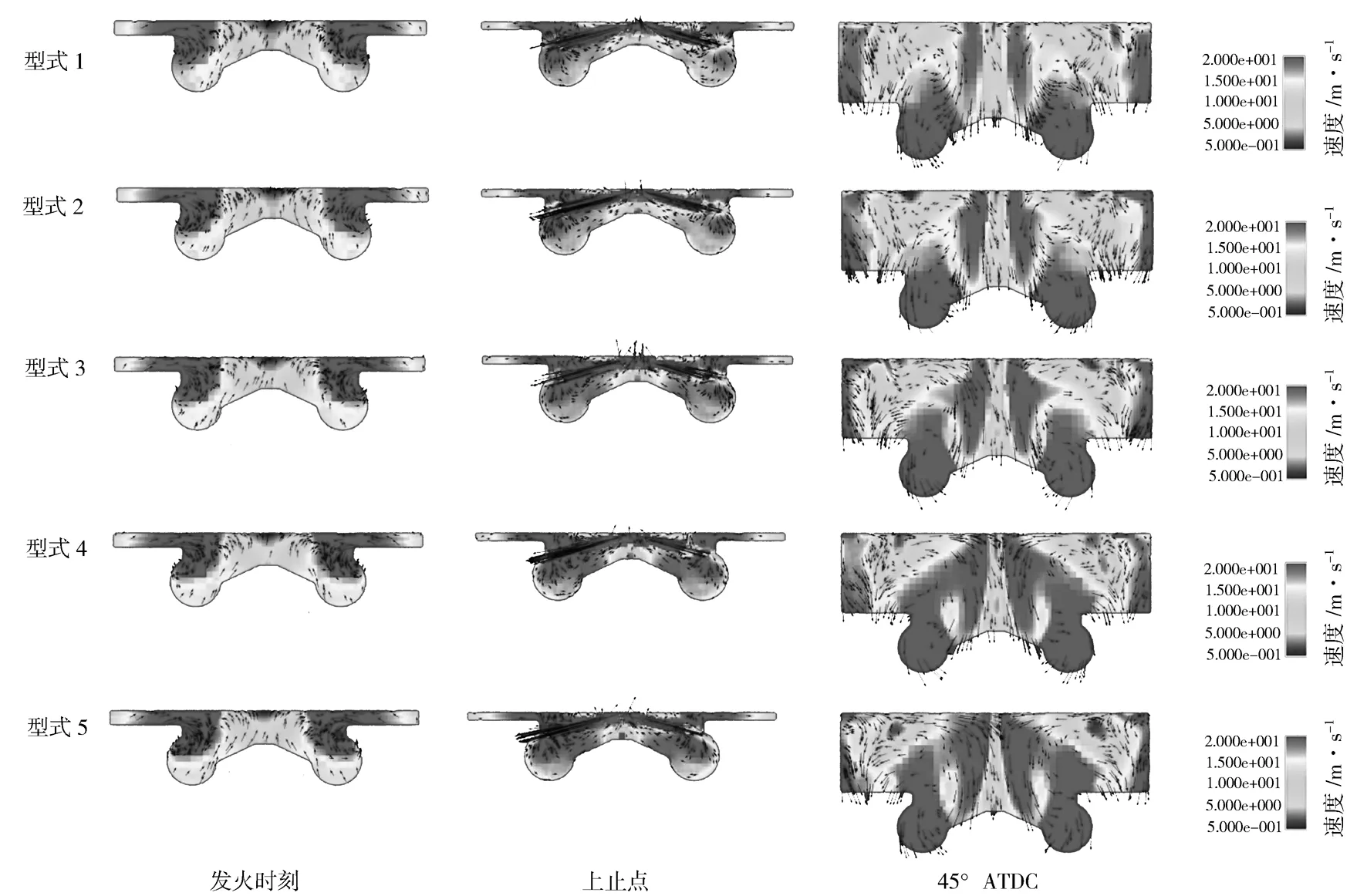

图8示出不同型式燃烧室缸内速度场的对比。由图8可以看出,发火时刻缸内速度场基本相同,这是由于此时缸内燃油分布情况大体相同。当活塞运行到上止点时,速度场随着缩口直径的减小略有增强,这是由于缩口可以对气流造成较强的扰动,提高缩口处流体的流动速度。高速冲入燃烧室底部的气流会形成强烈的挤流,而且缩口越小,扰动越强烈,燃烧室底部回流越强。随着燃烧的进行,当活塞运行到45°ATDC时,燃烧进入到缓燃期,此时对于缩口直径较小的燃烧室,更多的燃油已被烧掉,燃烧速率迅速下降,不过仍然高于缩口直径较大的燃烧室。

图8 不同型式燃烧室缸内速度场对比

3.2 对排放的影响

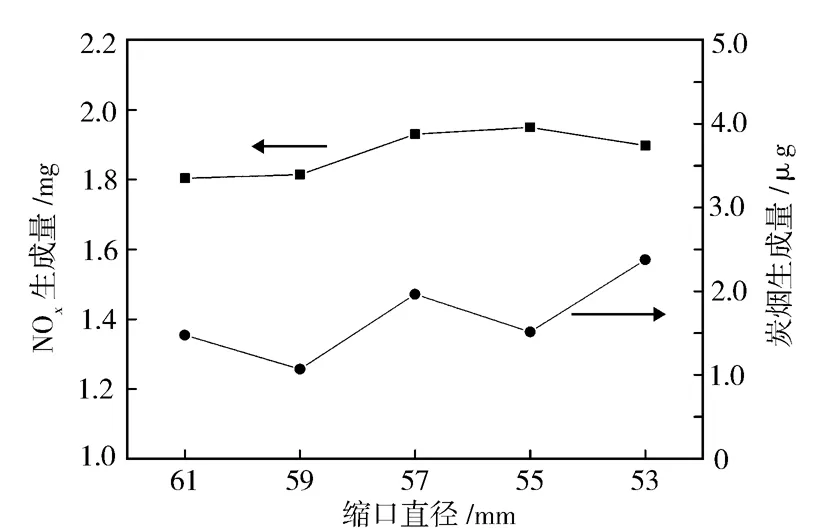

图9示出不同型式燃烧室NOx生成量随曲轴转角的变化。由图9可见,随着缩口直径的减小,NOx生成量逐渐增大,但当缩口直径减小到53 mm时,NOx生成量反而有所下降。本研究中,发动机缸内温度较高(峰值达到了1 800 K以上),NOx生成途径为温度型NOx,即缸内NOx主要是由空气中的氮气和氧气在高温下生成的,影响其生成量的主要因素是烟气中的氧含量、燃烧温度及烟气在高温区的停留时间。随着燃烧室缩口直径的减小,缸内温度先增大后减小,因而NOx生成量也呈现出先增大后减小的规律。

图9 NOx生成量随曲轴转角的变化

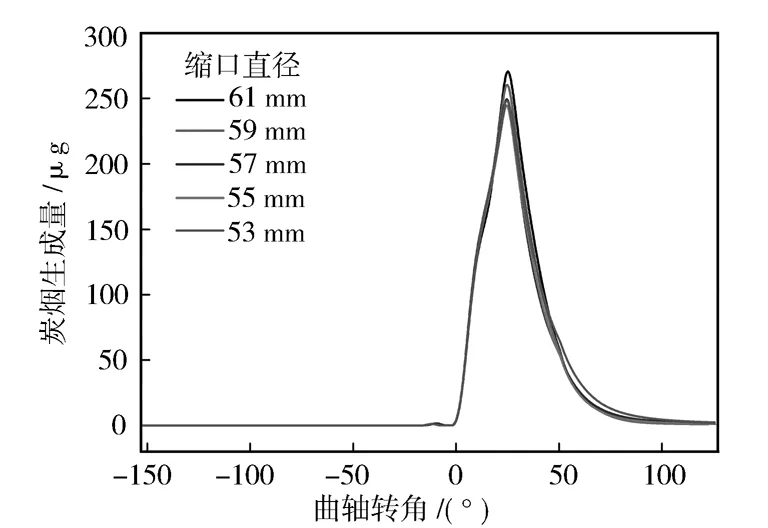

图10示出不同型式燃烧室炭烟生成量随曲轴转角的变化。由图10可见,缩口尺寸对缸内炭烟最大生成量的影响较大,并且缸内炭烟最大生成量随缩口直径的变化趋势与NOx正好相反,这是因为柴油机中炭烟生成也主要取决于运转工况,尤其是排气温度。当排气温度大于500 ℃时,炭烟基本上是碳质微球的聚集体,缸内温度的提高导致炭烟氧化速率增大,因而会延缓炭烟的生成。

图10 炭烟生成量随曲轴转角的变化

图11示出排气门打开时刻不同燃烧室缸内NOx和炭烟的生成情况。由图11可以看出,在排气门打开时刻,NOx生成量随着缩口直径的减小先增大后减小,而炭烟则随缩口直径的减小呈现出锯齿形上升的趋势。

图11 排气门打开时刻NOx和炭烟生成量

3.3 对热效率的影响

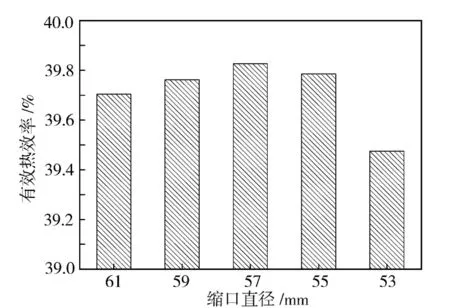

不同型式燃烧室对应的有效热效率见图12。由图12可以看出,热效率随缩口直径的减小先增大后减小,当缩口直径为57 mm时,有效热效率最高,为39.83%。

图12 热效率随缩口直径的变化

考虑排放时,型式2燃烧室在排气门打开时刻炭烟排放最低,NOx排放相对而言也能控制在一个较低的水平,故为最佳燃烧室;仅考虑燃烧效率时,型式3燃烧室有效热效率最高,为最优燃烧室。综合考虑燃烧、排放等因素,型式2燃烧室排放最佳,热效率较高,可认为是最优燃烧室。

4 结论

a) 高湍动能区域随着缩口尺寸的减小向上、下两端延伸,缸内湍动能也有所增大,减小缩口直径有利于缸内燃气混合,可促进缸内流动;

b) 缩口尺寸对缸内最大压力无显著影响,缸内温度则随缩口尺寸的不同而略有变化,缩口可以在一定程度上改善缸内燃烧过程,但并不是越大越好;

c) 发火时刻缸内速度场基本相同,在上止点处,速度场随着缩口直径的减小略有增强,当燃烧进入到缓燃期,对于缩口直径较小的燃烧室,更多的燃油已被烧掉,燃烧速率迅速下降;

d) 随着缩口直径的减小,缸内NOx最大生成量先增大后减小,而炭烟最大生成量的变化趋势与NOx正好相反;在排气门打开时刻,NOx排放随着缩口直径的减小先增大后减小,炭烟排放则随呈现出锯齿形上升的趋势;

e) 热效率随缩口直径的减小先增大后减小。

参考文献:

[1] 周龙保.内燃机学[M].北京:机械工业出版社,2005.

[2] 杨立平,马修真,靖海国,等.点燃式天然气发动机燃烧室结构优化的仿真与试验研究[J].中国机械工程,2013,24(21):2841-2846.

[3] 李石彪,葛明生,沈黎明,等.燃烧室结构对柴油机排放影响的模拟与试验研究[J].车用发动机,2013(5):22-26.

[4] 宗超,朱彤.某100kW微燃机燃烧室结构优化及数值模拟[J].燃烧科学与技术,2017,23(1):68-74.

[5] 尹凝霞,常思勤,李深杰.基于电磁驱动的自由活塞发动机燃烧室结构优化设计[J].东华大学学报(自然科学版),2016,42(4):537-541.

[6] Kong S C.A study of natural gas/DME combustion in HCCI engines using CFD with detailed chemical kinetics[J].Fuel,2007,86(10/11):1483-1489.

[7] 高莹,杨成,李书华,等.燃烧室形状对直喷式柴油机燃烧过程影响的仿真研究[J].车用发动机,2012(4):87-91.

[8] Noor M M,Wandel A P,Yusaf T.Detail guide for cfd on the simulation of biogas combustion in bluff-body mild burner[C]//International Conference on Mechanical Engineering Research.Pahang:University Malaysia,2013.

[9] Al-Khishali K J,Saleha M,Mohammed H,et al.Experimental and CFD Simulation for Iraqi Diesel Fuel Combustion[C]//International Babylon Conference.Iraq:

Babylon,2015.

[10] 朱成.基于CFD的四冲程缸内直喷发动机直喷燃烧系统优化设计[D].南京:南京航空航天大学,2012.