柴油机SCR系统控制策略研究与软件设计

2018-07-05李捷辉胡立段畅刘婧张隆基

李捷辉,胡立,段畅,刘婧,张隆基

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

面对日益严峻的环境问题,环保部公布从2016年4月1日起至2018年1月1日分阶段实施柴油机国Ⅴ排放标准,加严汽车尾气污染物的排放限值。针对柴油机排气污染物NOx,相比国Ⅳ排放标准,国Ⅴ标准限值从3.5 g/(kW·h)降到2.0 g/(kW·h),降幅达42.9%[1-2]。为应对国Ⅴ及以上排放标准,目前各大汽车厂商多采用主流的选择性催化还原技术(Selective Catalytic Reduction,SCR)来降低汽车尾气中的NOx[3]。

随着排放法规的升级,针对SCR系统的研究逐渐专注于尿素喷射量的精确控制,控制技术也由开环转向闭环、由单闭环转向多闭环[4-5]。研究人员针对SCR系统闭环控制策略进行了研究:美国德尔福公司提出了一种基于氨传感器的闭环控制策略[6];清华大学设计了一种基于NOx传感器的多闭环控制系统[7-8];吉林大学设计了一种基于模型的NH3闭环控制策略[9]。研究表明,精确计算SCR系统尿素量能够有效地提高NOx转换效率。

本研究针对空气辅助式SCR系统,结合模块化思想,在Matlab/Simulink环境下开发一套通用型SCR系统控制软件,其中采用基本尿素喷射量计算、尿素量修正和闭环反馈调节的组合方式来提高尿素量计算精度。通过以直列4缸柴油机为样机完成国Ⅴ标准规定的欧洲稳态测试循环(European Steady-State Cycle,ESC)和世界统一瞬态测试循环(World Harmonized Transient Cycle,WHTC),验证软件的控制效果和实用性。

1 软件整体架构

V型开发流程相比于传统ECU开发流程,更注重于应用层软件的开发,并且能够大幅缩减开发周期,提高开发效率。Simulink作为应用层建模工具,其图形化特点结合模块化建模思想,能够清晰构建软件逻辑,有助于算法设计[10]。根据SCR系统功能需求,在Matlab/Simulink环境下搭建软件架构(见图1),主要分为信号管理模块(Data_Management)、SCR状态模块(SCR_StateManagement)、尿素喷射量计算模块(Ur_Cacular)和任务模块(Task)4个部分。数据管理模块统一管理SCR系统各类传感器信号,将其处理后传递给SCR状态模块和尿素喷射量计算模块;尿素喷射量计算模块根据当前发动机转速、负荷以及SCR系统参数计算出实时的尿素喷射量并传递给任务模块;SCR状态模块根据传感器信号进行系统自诊断,判断系统所处状态,不同的系统状态调用任务模块中不同的任务;任务模块由SCR状态模块驱动,内部包含尿素喷射等多种任务。

图1 SCR系统控制软件架构

2 模块算法设计

2.1 数据管理模块

数据管理模块主要功能是采集SCR系统各类传感器信号,并根据信号的类型和用途进行相应的算法处理,如滤波处理等。信号来源主要分为两类,一类通过CAN总线接收来自发动机ECU的转速、负荷、喷油参数和进气温度等信号,另一类通过传感器采集得到,如尿素罐温度、尿素泵温度、催化剂前温度、催化剂后温度、尿素罐液位、压缩空气压力和尿素喷射压力等信号(见图2)。

图2 数据管理模块

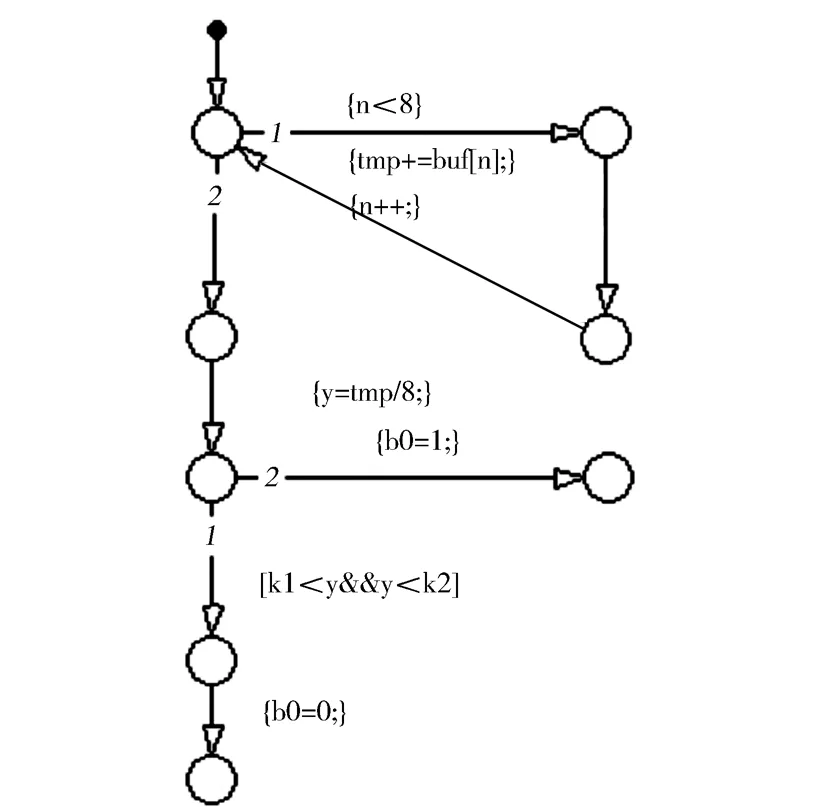

模拟量信号容易受到外界干扰造成信号失真或是失效,同时为了保证尿素量计算精度,需要对模拟量信号进行滑动平均滤波及传感器失效诊断处理(见图3)。滑动平均滤波算法连续采样8个传感器信号进行平均值计算,采样个数为8时既能保证信号平滑度,又能确保信号的灵敏度。由滑动平均滤波获得的信号再进行传感器失效诊断,以传感器测量限值作为失效诊断依据。

图3 滑动平均滤波及失效诊断

2.2 SCR状态模块

SCR系统控制较复杂,在功能上需要完成对传感器信号的采集和处理、对SCR系统本身进行故障诊断、实时计算尿素喷射量和执行尿素喷射任务等,所以为有序协调控制系统各模块运转,在软件中建立了协调模块,即SCR状态模块。SCR状态模块根据传感器信号和设定的尿素泵喷射条件进行系统的状态转移,调用不同模块进行工作。SCR状态模块基于Stateflow工具进行开发,其任务调度逻辑见图4。

图4 SCR状态逻辑判断框图

SCR状态模块定义了5种系统状态,分别是初始化状态、无压力状态、建压状态、运行状态和清洁状态。DCU上电时,默认进入初始化状态,置位所有执行器控制量为0,同时检测压缩空气压力是否小于0.4 MPa,尿素罐中液位是否低于10%,各项测试通过之后进入无压力状态;在无压力状态中对尿素罐和尿素泵内温度进行检测,防止尿素结晶,为尿素喷射作准备,待温度高于230 ℃后进入建压状态;建压状态中,如果尿素管路中存在气泡则会影响尿素喷射精度和减排效果,所以该状态需要进行气泡检测和排除;建压成功后进入正常运行状态,开始尿素喷射,当检测到发动机停机或DCU下电则进入下一状态;在清洁状态,为防止管路中残留尿素溶液结晶造成堵塞,利用压缩空气吹扫掉残留尿素,持续30 s后系统下电。

2.3 尿素喷射量计算模块

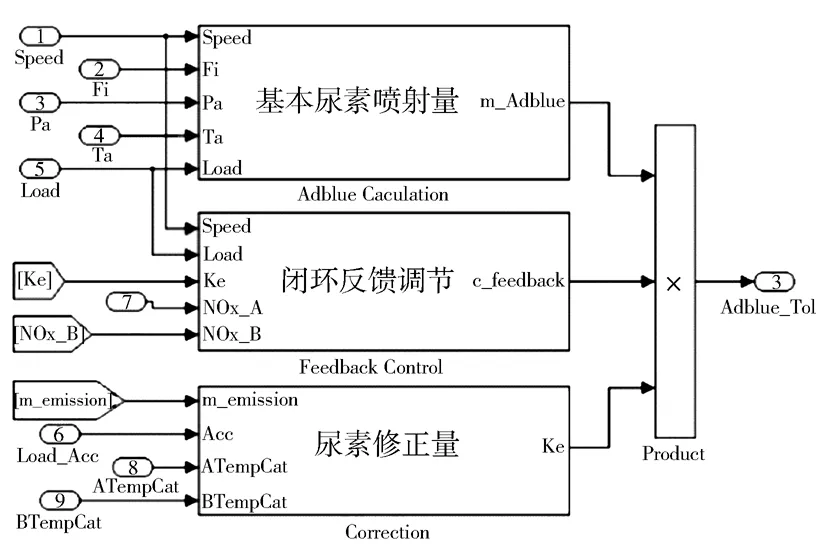

尿素喷射量直接影响到NOx的转换效率,过高的喷射量还会引起氨泄漏,造成二次污染等问题,为此需要进行精确计算。尿素喷射量计算策略采用开环和闭环相结合的方式,开环部分包括基本尿素喷射量计算和尿素量修正两个部分,尿素量修正部分不仅能够针对不同的稳态工况根据空速和催化器温度进行实时修正,还能针对闭环反馈调节的迟滞提供前馈补偿,缩短瞬态工况调节时间。尿素喷射量计算由3个部分组成(见图5),分别是基本尿素喷射量计算、尿素量修正和闭环反馈调节。

图5 尿素喷射量计算模型

2.3.1基本尿素喷射量计算

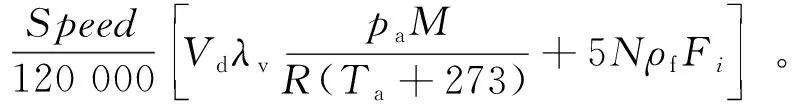

基本尿素喷射量由原机转速、负荷标定得到的氮氧化物排放值NOx_B和基于模型计算得到的发动机排气质量流量memission乘积按氨氮化学反应机理换算得到,再以32.5%质量分数换算成尿素水溶液喷射量m_Adblue,其中氨氮化学反应比例视不同机型确定,最高不超过1.2∶1。排气质量流量memission等于进气质量流量ma加上燃油质量流量mfuel:

(1)

式中:Vd为发动机排量;λv为充气系数;Speed为发动机转速;pa为进气压力;M为空气摩尔质量;R为理想气体常数;Ta为进气温度;N为1转内发动机工作气缸数;ρf为燃油密度;Fi为单缸每次燃油喷射体积。

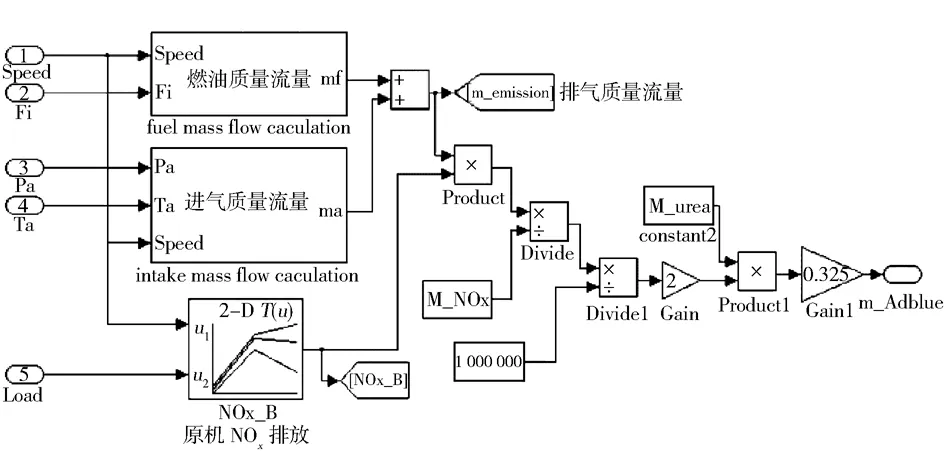

运用上述推导公式对基本尿素量计算进行建模(见图6)。

图6 尿素基本喷射量计算模型

2.3.2尿素量修正

实际工作过程中,受反应环境限制,NOx并不能被完全转换,所以需要对尿素基本喷射量进行修正。环境影响因素主要是空速和催化剂温度[11],通过计算空速并结合催化器温度,查标定获得的NOx转化效率Ke,可以有效地修正尿素喷射量。空速VS经验推导公式如下:

(2)

式中:Temission为排气温度;pemission为排气压力;Memission为排气摩尔质量;Vcatlyst为催化剂体积。

瞬态工况下,催化器载体温度变化会滞后于发动机排气温度,计算的基本尿素喷射量过量则导致氨泄漏,过小则导致NOx排放超出限值。闭环反馈调节虽然能够自动调节尿素量偏差,但闭环控制都会存在一定滞后。为尽可能减少瞬态工况下NOx排放,在尿素量修正中添加对负荷变化的监测,以实现对瞬态工况的前馈补偿,同时缩短闭环反馈调节时间。尿素量修正模型见图7。

图7 尿素量修正模型

2.3.3闭环反馈调节

在瞬态工况下,为解决基本尿素喷射量计算和尿素量修正不能精确计算最终尿素喷射量,造成过喷或少喷等问题,同时减少对发动机排气温度、转速、空气湿度和大气压力等影响因素修正的工作量,通过实时采集NOx传感器反馈信号计算NOx实际转化效率,对尿素喷射量进行闭环调节。NOx实际转化效率计算方法如下:

(3)

式中:kreal为NOx实际转化效率;NOx_B为反应前浓度;NOx_A为反应后浓度。

SCR系统降低NOx浓度的同时不允许引起氨泄漏,造成二次污染。针对不同的发动机,需标定其在排放法规限值内的预期氮氧化物MAP(NOx排放极限和氨泄漏值均满足排放法规),当NOx传感器实际采集值低于NOx期望值时,SCR系统停止尿素喷射;否则进行闭环反馈调节,修正系数计算方法如下:

(4)

闭环反馈调节模型见图8。

图8 闭环反馈调节模型

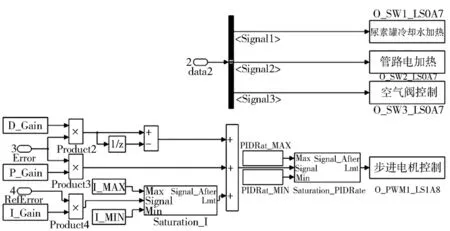

2.4 任务模块

SCR系统任务分为尿素罐冷却水加热任务、管路电加热任务、空气阀开关任务和尿素水溶液喷射任务(见图9)。其中,尿素罐冷却水加热、管路电加热和空气阀开关是由SCR状态模块在不同状态中调用的开关任务。尿素水溶液喷射任务则是运用电机驱动隔膜泵提供稳定尿素喷射压力,再通过控制电磁阀开启时间决定尿素水溶液喷射量。为稳定电机控制下的尿素喷射压力,提高喷射精度,采用PID算法对电机转速进行精确控制。

图9 任务模块

3 台架测试与结果分析

3.1 测试平台

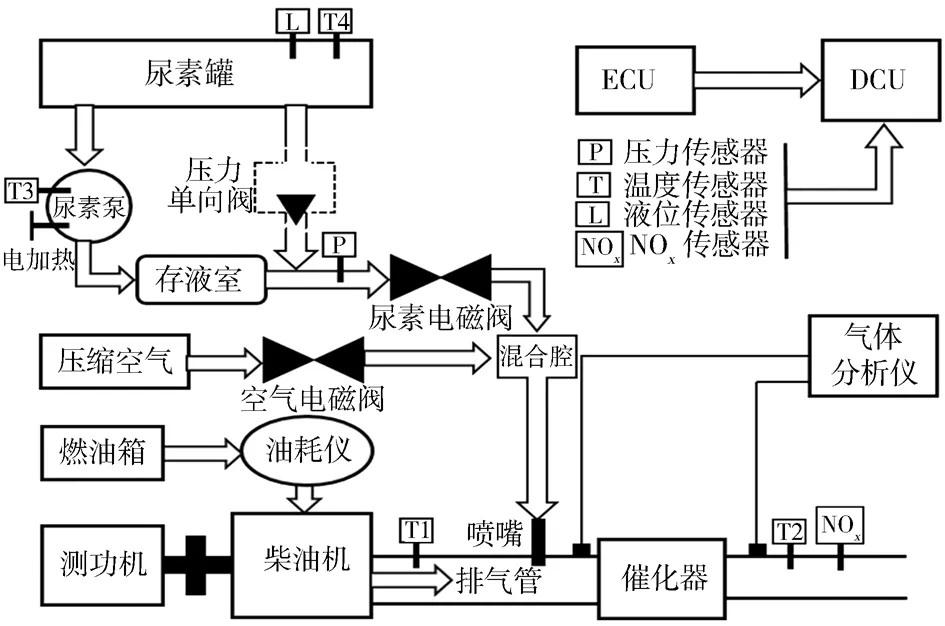

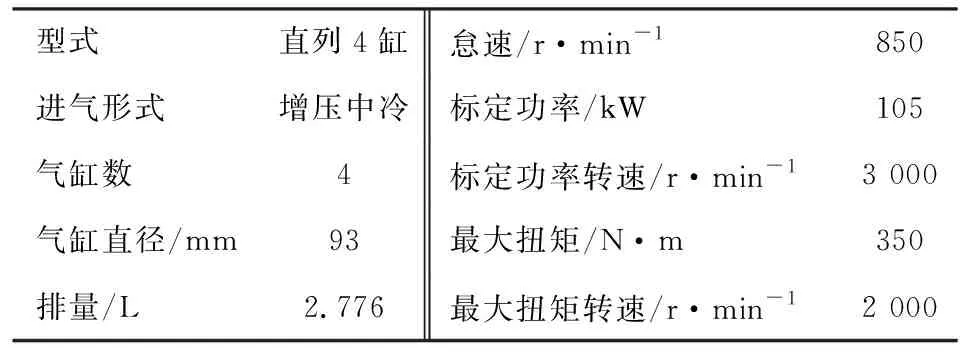

为验证设计的SCR控制软件对污染物NOx减排效果,以直列4缸柴油机为样机搭建试验台架(见图10),采用AVL GEM30排气自动化测试平台分别进行多组ESC和WHTC试验循环。SCR控制单元DCU除接收来自ECU的转速和负荷等信息,还采集多路传感器信号。柴油机技术参数见表1。

图10 SCR系统台架测试示意

型式直列4缸怠速/r·min-1850进气形式增压中冷标定功率/kW105气缸数4标定功率转速/r·min-13 000气缸直径/mm93最大扭矩/N·m350排量/L2.776最大扭矩转速/r·min-12 000

3.2 试验结果分析

国Ⅴ标准对柴油机污染物及测量方法提出了试验规程要求,同时于2014年对GB 17691—2005进行了补充,要求采用WHTC工况法来拓宽ETC循环的转速选择范围,并侧重于低速低负荷工况的测量[12]。采用ESC和WHTC试验循环进行多组测试,表2列出其中3组NOx排放数据。图11示出一组ESC循环测试数据,对比由控制软件运行得到的NOx_SCR曲线与NOx_原排曲线,可见随着排气温度的变化,尿素量修正模块能够及时调整NOx转换效率,防止过喷或少喷,同时基本尿素量计算模块能够覆盖不同的工况并计算出相应的基本尿素喷射量。加装SCR系统后,3组ESC试验循环测得NOx转换效率均高于79.09%,排放均值为1.757 g/(kW·h),最高排放值为1.836 g/(kW·h),满足国Ⅴ排放限值要求。

图11 ESC循环测试结果

相比ETC工况法,WHTC在工况选取上更侧重低速低负荷工况,同时WHTC试验循环包含冷起动循环和热起动循环,最终结果由冷、热起动循环加权得到。综合以上两种因素, WHTC循环NOx排放要高出ETC循环10%以上,所以WHTC循环对NOx排放限值放宽到2.8 g/(kW·h),但较ETC循环仍更为严格[13-15]。表2所列3组WHTC试验循环NOx转换效率均在72.35%以上,排放均值为1.923 g/(kW·h),最高排放值为2.147 g/(kW·h),满足国Ⅴ排放法规限值要求。

表2 ESC及WHTC循环NOx排放测试结果 g/(kW·h)

4 结束语

采用模块化设计思想,在Matlab/Simulink环境下完成SCR系统软件架构搭建和算法设计,并以基本尿素喷射量计算、尿素量修正和闭环反馈调节的组合方式提高尿素量计算精度。

在试验台架上进行ESC和WHTC循环测试,结果显示,NOx转换效率分别高于79.09%和72.35%,经催化还原后排放均值分别是1.757 g/(kW·h)和1.923 g/(kW·h),最大排放值分别是1.836 g/(kW·h)和2.147 g/(kW·h),满足国Ⅴ法规的限值要求。

设计的SCR控制软件经试验验证,达到了一定的控制效果,同时为提升尿素量计算精度提供了借鉴意义。

参考文献:

[1] 国家环境保护总局.GB 17691—2005 车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国Ⅲ、Ⅳ、Ⅴ阶段) [S].北京:中国环境科学出版社,2005.

[2] 楼狄明,严嵘,胡志远,等.基于DOC+CDPF+SCR技术的国Ⅴ排放重型柴油机气态物排放特性研究[J].环境工程,2014,32(10):79-84.

[3] 郑晓晨.轻型及重型柴油商用车排放控制技术研究与技术路线选择[D].长春:吉林大学,2016.

[4] 刘传宝,颜伏伍,胡杰,等.柴油机SCR后处理系统控制策略[J].农业机械学报,2013,44(11):6-11.

[5] 王谦,王保义.重型柴油机Urea-SCR系统控制策略建模与仿真研究[J].内燃机工程,2015,36(4):46-52.

[6] Da Y W,Sheng Y,Mark S,et al.Ammonia sensor for closed-loop SCR control[C].SAE Paper 2008-01-0919.

[7] Jing Hu,Yan G Z.Development of closed-loop controlstrategy for Urea-SCR based on NOxSensors[C].SAE Paper 2011-01-1324.

[8] 胡静,赵彦光,陈婷,等.重型柴油机尿素SCR后处理系统的控制策略研究[J].内燃机工程,2011,32(2):1-5.

[9] 刘少华.固态铵SCR系统喷射控制策略的研究[D].长春:吉林大学,2016.

[10] 陈虹,褚洪庆,刘奇芳,等.基于模型的汽车电控系统设计[J].控制工程,2016,23(12):1867-1873.

[11] 唐炜,蔡忆昔,王军,等.柴油机尿素SCR反应特性的试验研究[J].车用发动机,2016(1):63-67.

[12] 国家环境保护总局.HJ 689—2014 城市车辆用柴油发动机排气污染物排放限值及测量方法(WHTC工况法)[S].北京:中国环境科学出版社,2014.

[13] 王知银,曹怀礼.关于采用DOC+SCR后处理国5柴油机对应WHTC排放的技术措施试验研究[J].重庆理工大学学报(自然科学版),2017,31(2):28-33.

[14] 魏厚敏,蔡大伟,黄德军,等.不同控制策略条件下车用柴油机WHTC和ETC排放比对试验与研究[J].内燃机,2014(4):20-23.

[15] 赵国斌,盖永田.WHSC/WHTC与ESC/ETC测试循环的试验比较与研究[J].汽车工程学报,2015,5(1):29-34.