加速器质谱14C样品制备中Zn-TiH2法石墨产率探讨

2018-07-04彭海军丁寒维洪业汤朱詠煊

徐 超,洪 冰,彭海军,丁寒维,洪业汤,朱詠煊

(1.中国科学院 地球化学研究所,贵州 贵阳 550081;2.中国科学院大学,北京 101408)

自然界中碳元素存在三种同位素,即:12C、13C和14C,自然丰度分别为98.9%、1.1%、1×10-10%[1]。放射性14C同位素由于自然丰度小、半衰期(5 730 a)合适,被广泛应用于第四纪研究。14C定年技术由Libby等于1949年公开发表[2],之后该技术便得到迅速发展。目前,从20世纪70年代发展至今的加速器质谱仪技术(AMS)[3-5]是14C定年精度最高的方法,具有所需样品量小(几毫克甚至更少)、测量时间短、精度高等优点[6]。

将样品送进AMS测14C之前,需要将其转化成Cs溅射负离子源,按物质形态可分为固体离子源、气体离子源和其他离子源[6]。固体Cs溅射负离子源为AMS测14C最常用的离子源,通常,待测样品需要被制备成石墨靶,再将石墨靶压入AMS靶锥进行14C测试。石墨靶制备原理是先将样品中的碳转化成CO2,再将CO2还原成石墨。实验过程有三个关键环节:(1) 样品碳组分转化成CO2;(2) CO2提纯;(3) 石墨化。

在石墨化环节中,根据还原剂的选择,又可分成三种方法:(1) H2法[7-15],向反应体系充入H2,在催化剂和一定温度加热条件下,H2作为还原剂与CO2反应,将CO2转化为石墨;(2) Zn法[12, 16-21],使用Zn作为固体还原剂,在催化剂作用和一定温度加热条件下与CO2反应,将CO2转化成石墨;(3) Zn-TiH2法[15, 20-29],与Zn法类似,但在Zn法基础上加入了TiH2,TiH2分解产生H2,H2充当主要还原剂将CO2还原成石墨,Zn充当辅助还原剂将反应中产生的水还原成H2,进一步保证H2的供给。

Zn-TiH2法未直接引入H2,而是通过TiH2释放产生H2和Zn将反应体系中的水还原成H2,这既弥补了采用H2法引入气体干扰的缺点,又大大降低了采用Zn法发生副反应产生羰基化合物的可能[22]。本文探讨的石墨产率,仅限于Zn-TiH2法的石墨化方法。即样品中的碳被转化成CO2后,CO2所含碳转化成石墨量的多少。本文结合国内外相关研究,探讨Zn-TiH2法中石墨产率的可靠测算方法,分析实验关键环节中可能对石墨产率产生影响的因素。

1 石墨产率的重要性

石墨产率是评价石墨靶性能的一个重要指标,石墨产率的高低会影响样品的同位素分馏效应[22-24],进而影响样品AMS测年精度[30]。

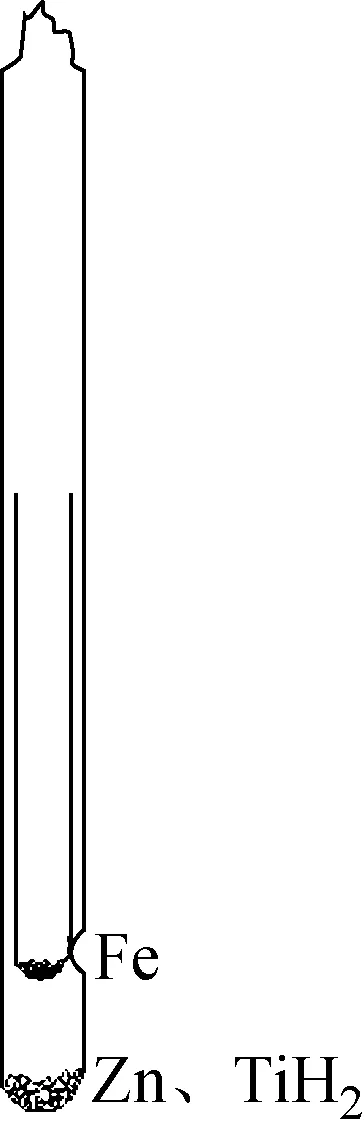

图1 Zn-TiH2法还原反应管Fig.1 The reduction reaction tube

石墨化反应过程发生在反应试管中,外径6 mm的内管装Fe粉,外径9 mm的外管装Zn、TiH2(图 1)。在样品碳转化成CO2后,经过真空提纯,会与反应所需试剂一同密封在反应管中。所以,与石墨化相关的化学反应发生于封闭体系,石墨最终会附着在Fe粉表面,与Fe粉混合于外径6 mm的内管中。根据Xu等的研究[23]结合简单封闭体系瑞利分馏理论给出的等式:

Δgraphite-CO2=-(1-F)/

F·(αgraphite-CO2-1)·1 000ln(1-F)

(1)

式中,Δgraphite-CO2为石墨和CO2的δ13C值之差,反映样品发生13C同位素分馏的大小;F为CO2转化成石墨的比率,与石墨产率含义相同;αgraphite-CO2为石墨和CO2之间的同位素分馏系数,假设反应温度固定,该值可被视为常数。采用500 ℃ 3 h和550 ℃ 4 h的加热方式进行石墨化,500 ℃和550 ℃对应的同位素分馏系数分别为0.990 0和0.991 3[23]。根据公式(1),如果CO2能被100%转化成石墨,那么同位素分馏就不会发生(Δgraphite-CO2=0)。但实际上,难以将CO2全部转化成石墨,只能尽可能将石墨产率提高到接近100%的水平,从而减小样品的同位素分馏。

关于Zn-TiH2法制备石墨靶的研究中,Vogel[22]用澳大利亚国立大学(ANU)蔗糖标准样品进行相关实验,结果显示,石墨产率为80%左右的样品的δ13C值比初始样品的δ13C值低2.2‰,即发生2.2‰的13C同位素分馏;而石墨产率更低的样品会发生更大程度的同位素分馏,但不超过5‰。Xu等[23]用ANU蔗糖标准样品和OXI(第一批草酸)草酸标准样品进行相关实验,产率为85%~90%的样品会发生2‰~3‰的13C同位素分馏。实验结果进一步证明了同位素分馏与石墨产率之间的关系,即当样品的石墨产率接近100%时,同位素分馏较小,而具有更低石墨产率的样品会发生较大程度的同位素分馏。Macario等[24]的研究也与该观点一致。

以上研究都为证明样品同位素分馏与石墨产率之间的关系提供了理论依据,使得石墨产率成为评价石墨靶性能的重要指标之一,间接指示样品发生同位素分馏的大小。因此,提高石墨产率对减小样品的同位素分馏具有重要意义。

由于14C的同位素分馏效应是13C的两倍[30],而石墨产率能指示样品发生同位素分馏的大小,产率的高低间接反映了14C同位素分馏的大小,最终影响样品14C年龄的校正。因此,石墨产率会间接影响AMS测年精度。

2 石墨产率的测算方法

2.1 测算原理

石墨产率的测算和制石墨靶系统的设计密切相关,不同实验室的制石墨靶系统由于设计不同而采用不同测算方法。为方便表达,用统一的计算公式介绍产率测算原理:

产率(%)=[石墨(mg)/初始碳(mg)]×100%

(2)

初始碳是指被密封在反应管中的CO2所含碳[23]。

对于初始碳,目前的测算方法较为统一,可根据提纯CO2过程中的气压计读数变化进行折算。对于石墨量,目前并未有统一的测算方法。因此,对于石墨产率的测算,关键在于如何测算石墨量。

2.2 测算方法

关于Zn-TiH2法如何测算石墨产率,Xu等[23]描述了两种方法:(1) 石墨化反应结束后,用天平对外径6 mm内管中的混合粉末进行称重获得称重值,用元素分析仪测定粉末含碳百分比,二者相乘算出石墨量,初始碳的量在提纯CO2过程中已经得出,石墨量除以初始碳的量算出石墨产率;(2) 在石墨化反应前、后,分别用天平对6 mm内管与其中粉末(反应前是Fe粉,反应后是Fe粉和石墨的混合物)称重,这两次称重的差值指示石墨量,石墨产率的计算方式与前一种方法类似。

其他研究者也对Zn-TiH2法石墨化进行研究,但很多并未详细介绍石墨产率的测算方法[21,25-28]。Orsovszki等[21]介绍的制石墨靶系统由于设计原因不能实现石墨产率的测算,Khosh 等[25]和张慧等[28]在各自的研究中并未提及石墨产率的测算。杨旭冉等[26]虽然提到了Zn-TiH2法可观测石墨转化率,但只描述了初始碳的测算,未描述如何测算石墨量。庞义俊等[27]采用Xu等[23]描述的第二种方法测算石墨产率。

关于Zn-TiH2法中石墨产率的测算方法,也可从H2法中获得一些启发[8]。Molnár等[8]介绍的石墨化方法是H2法,并提到了两种测算石墨产率的方法,一种是根据反应体系气压读数变化测算产率,另一种是Xu等[23]描述的第二种方法。

2.3 测算方法的选择

综合比较以上石墨产率测算方法可发现,由于石墨最终与Fe粉混合于外径6 mm的小管中,而石墨产率测算的关键在于测算石墨量,所以,测算石墨产率的实验操作重点在于如何处理外径6 mm的小管和其中的粉末(如:天平称重、元素百分比测定等)。在此对不同方法以及各自的特点进行简要总结:

(1) Xu等[23]描述的第一种方法。在称重过程和将粉末转移到元素分析仪中测定含碳百分比的过程中,会有粉末轻微损耗。

(2) Xu等[23]描述的第二种方法。由于并未将管中粉末倒出,不存在称重过程中的粉末损耗;但外径6 mm小管的外管壁会附着石墨化反应中产生的ZnO,这会引起计算值高于实际值,甚至出现产率计算值超过100%的情况。

对比以上两种方法可发现,这两种方法都具可行性,但同时也有各自的不足。两种方法的实施过程中,还需对实验操作进行一定的优化。具体的优化办法为:使用第一种方法时,借助磁铁将粉末从外径6 mm小管中取出,尽可能减小粉末损耗对结果产生的影响;使用第二种方法时,清除外径6 mm小管外壁的ZnO,保证石墨产率的测算值更接近真实值。

3 影响石墨产率的因素

3.1 实验过程

石墨靶制备实验主要包括三个关键实验环节:(1) 将样品所含碳转化成CO2;(2) 提纯CO2;(3) 将CO2转化成石墨。在进行这三个实验环节之前,需要对试剂和反应管进行相应的预处理,除去可能影响石墨靶制备相关化学反应的杂质。

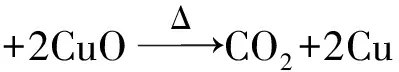

在将样品所含碳转化成CO2环节中,以有机碳样品为例,通常先将样品与CuO真空密封于石英试管中,再将试管放进马弗炉加热,样品所含碳会被CuO氧化成CO2。

在密封的试管中,发生的主要化学反应为:

(3)

(4)

(5)

由于样品可能含有碳元素以外的其他元素(如H、N、S等),反应过程可能会产生CO2以外的其他气体,所以要对CO2进行提纯。提纯后的CO2最终与石墨化反应试剂(Zn、Fe和TiH2)一同被密封在反应管中,为将CO2转化成石墨做准备。

对于Zn-TiH2法,将CO2转化成石墨的操作方法通常是将密封有CO2、Zn、Fe和TiH2的反应管放入加热炉进行加热,但不同研究者会采取不同的加热方法[23,26-28]。Xu等[23]将密封好的反应管放入定制的加热炉进行加热,先500 ℃加热3 h,后550 ℃加热4 h。杨旭冉等[26]使用马弗炉对反应管进行加热,加热方法是650 ℃加热6 h。庞义俊等[27]也使用马弗炉加热反应管,先450 ℃加热1 h,后600 ℃加热5 h。张慧等[28]将反应管置于马弗炉内加热,先450 ℃加热1 h,后550 ℃加热5 h。

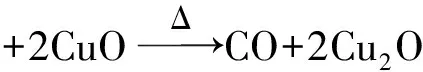

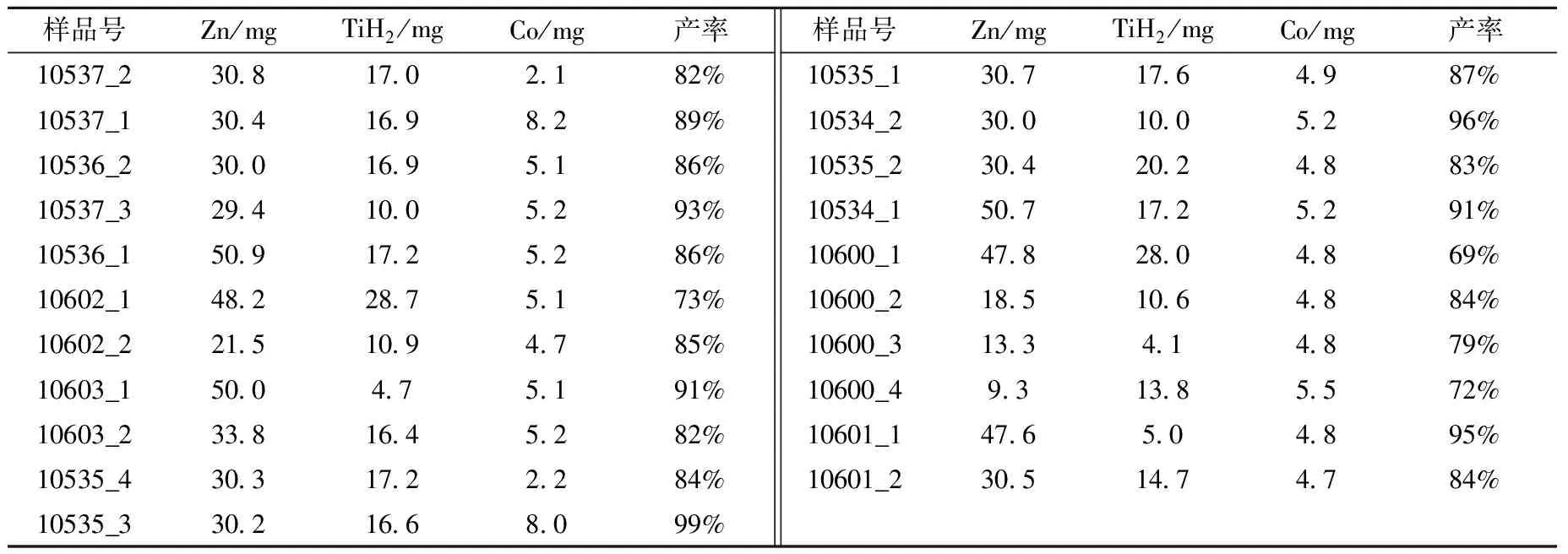

将CO2转化成石墨的过程中,发生的主要化学反应有[10-14, 26,28]:

(6)

(7)

(8)

(9)

(10)

(11)

石墨最终会产生并附着于Fe粉颗粒表面,与Fe粉一同混合于外径6 mm的试管中。

由于石墨产生于环节(3)中,所以环节(3)又可被称为石墨化过程,而将环节(1)和环节(2)合称为石墨化前的实验过程。下文将对石墨化前和过程中影响石墨产率的因素进行讨论。

3.2 石墨化前

在将CO2转化成石墨之前,需要经过两个关键实验环节,一是将样品所含碳转化成CO2,二是提纯CO2。

在将样品所含碳转化成CO2环节中,需要先对反应管和CuO进行预处理以去除反应管和试剂中的含碳杂质,保证反应体系中的全部碳都由初始样品提供。反应管的预处理方法是:将试管置于马弗炉进行高温加热,如果材质是石英,加热温度为850 ℃,如果材质是普通玻璃或者高硼玻璃,加热温度设置为450 ℃,加热时间通常为1 h。CuO的预处理方法是:将CuO放入马弗炉进行高温加热,加热温度通常设置为850 ℃,加热时间通常为1 h。除此之外,还需要保证CuO过量、控制好反应温度和反应时间,才能确保相关化学反应充分进行,实现将样品所含碳全部转化成CO2,从而防止同位素分馏效应的发生。在该实验环节中,除样品碳以外,只有反应管和CuO中的含碳杂质才有机会参与石墨化相关的化学反应,进而影响石墨产率,而其他因素(CuO是否过量、反应温度和反应时间)并不会对石墨产率产生影响。

在提纯CO2环节中,需将前一环节产生的CO2全部导入反应管,避免导气过程中的气体损耗。该实验环节只和初始碳的测算有关,不会对石墨产率产生影响。

综上所述,在石墨化前的两个实验环节中,可能会影响石墨产率的因素只有反应管和CuO中的含碳杂质,而通过对反应管和CuO进行预处理可避免该因素对石墨产率的干扰。因此,在此不对石墨化前的实验过程中影响石墨产率的因素进行深入探讨。

3.3 石墨化过程中

在将CO2转化成石墨这一关键实验环节中,由于初始碳的量值在前一环节中已经获得,根据公式(2),可将初始碳视为常数,石墨产率完全由石墨量决定。对石墨化过程中影响石墨产率的因素进行探讨。

3.3.1Fe粉的目数和用量

Fe粉的目数和用量会对石墨产率有一定的影响,该观点可在国内相关研究中找到证据[27]。庞义俊等[27]用150目、200目、375目Fe粉进行实验,结果显示,Fe粉的目数越多,石墨产率越高,这在一定程度上证明了Fe粉的目数会影响石墨产率。他们还对比了相同目数Fe粉的用量对石墨产率的影响,结果显示,石墨产率随着Fe粉用量增多呈现一定的变化趋势,这为证明Fe粉用量对石墨产率的影响提供了证据。

对于如何证明石墨产率与Fe粉用量之间的关系,还可从Zn法获得一定的启发[18]。Kim等[18]借助扫描电镜(SEM)、X光衍射(XRD)和拉曼光谱手段分析了在不同Fe/C比值条件下制备的石墨靶的颗粒形态和物质组成,石墨靶的物质组成可指示石墨产率,实验结果间接证明了石墨产率与Fe粉用量之间的关系。根据Kim等[18]的实验结果可发现,在585 ℃加热3 h的条件下,对于1 mg C, Fe/C=5所得石墨产率比Fe/C=1所得值高9%左右。虽然采用的石墨化方式为Zn法,但从颗粒形态和物质组成角度进行的实验分析为解释Zn-TiH2法石墨产率与Fe粉用量之间的关系提供了切实可行的实验思路。

3.3.2还原剂用量

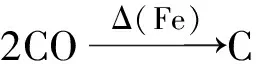

石墨产率高低可能还与还原剂用量有关,该观点可在一些研究工作中找到理论依据[22-24]。Vogel[22]研究了435 ℃反应温度下石墨产率与Zn/C、TiH2/C之间的关系,其中石墨产率与TiH2/C之间的关系较为明显,石墨产率会随着TiH2/C的增加而呈现逐渐降低的趋势。Macario等[24]研究了石墨产率与Zn/C之间的关系,石墨产率会随着Zn/C的增加呈现出逐渐升高的趋势,但他们并未对此进行深入分析。Xu等[23]为探讨石墨产率与还原剂用量之间的关系提供了一些宝贵的数据(表1)。

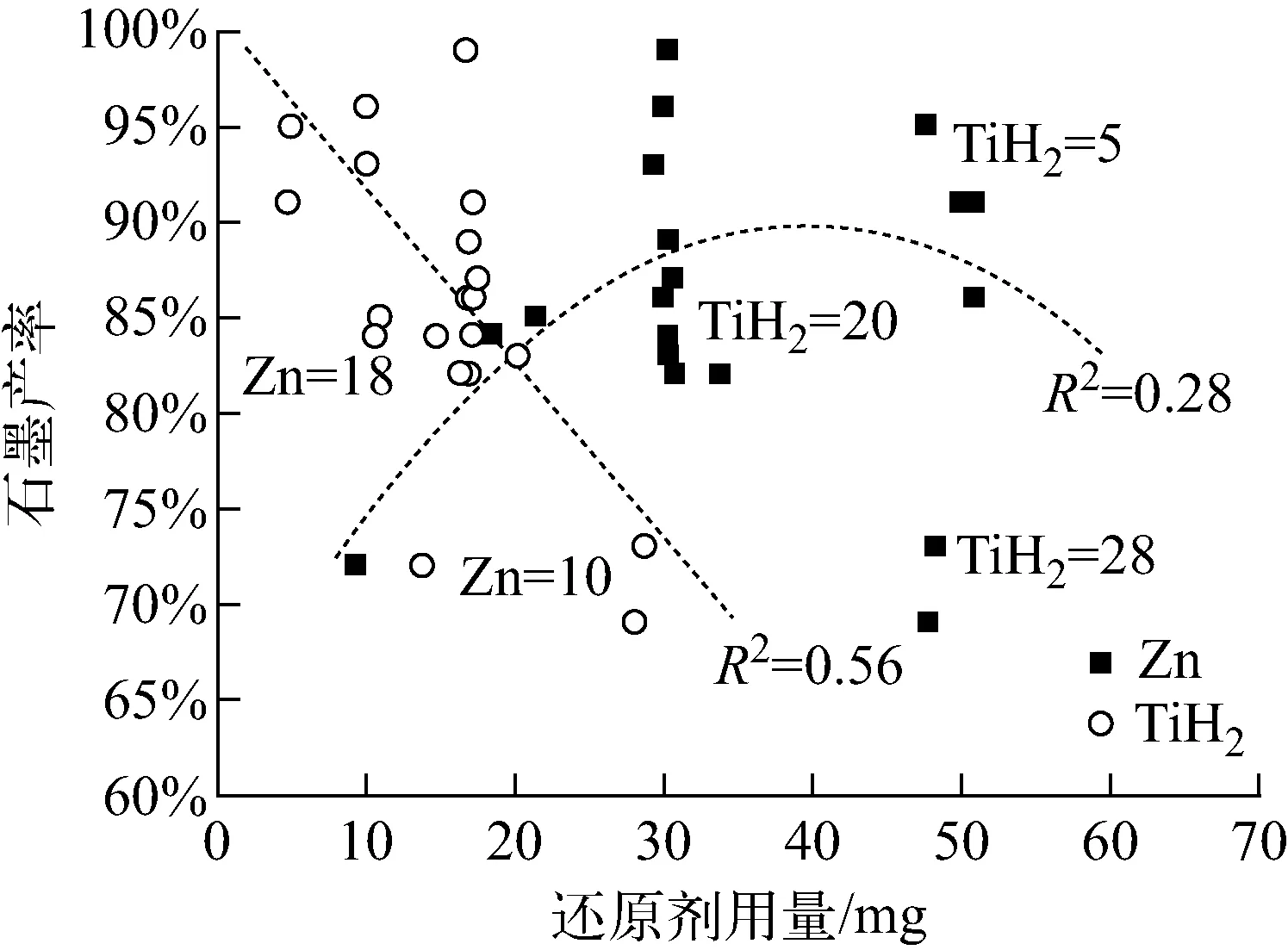

本文对表1中的数据进行了相关性分析(图 2)。采用线性拟合方式分析石墨产率与TiH2用量之间的相关关系(1 mg C,Zn用量为29~51 mg,剔除Zn用量过少的数据),采用多项式拟合方式分析石墨产率与Zn用量之间的相关关系(1 mg C,TiH2用量10~18 mg,剔除TiH2用量过多或过少的数据)。

根据图2可发现,当Zn用量在29~51 mg时,石墨产率随着TiH2用量增加而呈现出逐渐降低的趋势(图2中为线性拟合直线,R2=0.56);当TiH2用量在10~18 mg时,石墨产率随着Zn用量增加而呈现出先逐渐升高后逐渐降低的趋势(图2中为多项式拟合曲线,R2=0.28)。

石墨产率与TiH2用量之间具有较高程度的相关关系(R2=0.56),说明TiH2用量可能对石墨产率影响较大。石墨产率与Zn用量之间具有较低程度的相关关系(R2=0.28),在一定程度说明Zn的用量可能对石墨产率影响较小。

总之,Xu等[23]的实验数据为证明石墨产率与还原剂用量之间的关系提供了证据。该文中的数据相关性分析结果能在一定程度反映出TiH2用量对石墨产率的影响可能大于Zn用量对石墨产率的影响。

对于TiH2用量过多会降低石墨产率这一现象[22-23],可从将CO2转化成石墨的化学反应机理层面找到相关证据[10-14]。在石墨化反应过程中,TiH2是供给H2的主要来源,TiH2的用量决定反应体系内H2的多少,进而影响石墨化反应过程。因为除了主反应(6) ~ (11)外,可能存在副反应[10-14]:

(12)

(13)

(14)

表1 还原剂用量对石墨产率的影响[23]Table 1 Effection of reagent on graphite yield[23]

图2 石墨产率与还原剂用量之间关系[23]Fig.2 Relationship between graphitization yield and mass of reductant[23]

随着TiH2用量增加,TiH2分解产生H2的量会相应增加,反应(12)~(14)就可能发生,CH4的生成降低了石墨产率,图2中产率呈现出的变化趋势与此观点相一致。

对于如何解释石墨产率与TiH2之间的关系,可从H2法得到一定的启发。Jull等[10]采用H2法进行石墨化,但他们在H2法的基础上加入了Zn,将反应体系中的水还原成H2,化学反应机理与Zn-TiH2法大致相同,所以对于TiH2法也有参考价值。Jull等[10]研究了石墨产率与CO/H2之间的关系,研究中也提到了低产率会指示甲烷生成,但又提及石墨产率与H2/C比值具有很低的相关性。因此,虽然能为进一步解释TiH2法中TiH2用量过多会降低石墨产率这一现象提供一定的依据,但可能稍欠说服力。

与Jull等[10]采用的石墨化方式类似,Verkouteren等[13]也在H2法石墨化基础上加入了Zn,也对Zn-TiH2法有参考意义。不仅提及石墨产率较低可能与CH4的产生有关,还指出了CH4所含碳的来源,可能是未进行过前处理的Fe粉颗粒表面的碳,而不是样品碳。同时发现,只有在H2量多并且达到一定热力学温度的条件下CH4才会产生,该发现可为解释TiH2法中石墨产率与TiH2用量之间的关系提供一定的依据。

3.3.3反应温度

关于反应温度对Zn-TiH2法石墨产率的影响,庞义俊等[27]的研究为此提供了一定的证据支持。温度控制在400~900 ℃,400 ℃为最低控制温度,900 ℃为最高控制温度,每间隔50 ℃设置一个温度条件,共11个温度条件。对反应管所采用的加热方法是:使用马弗炉加热反应管,先450 ℃加热1 h,再使用控制的温度条件加热5 h。实验结果显示,在400~600 ℃的温度范围内,石墨产率会随着反应温度的提高而呈现出逐渐升高的趋势;在600~900 ℃的温度范围内,石墨产率会随着反应温度的提高而呈现出逐渐降低的趋势。对于该现象,可能是高温条件下甲烷的生成降低了石墨产率。由于600 ℃时产率达到最高值,所以选择600 ℃作为理想反应温度,采用450 ℃ 1 h+600 ℃ 5 h作为Zn-TiH2法石墨化的加热方法。

对于进一步解释温度如何影响石墨产率,也可从Zn法中得到一定的启示[18]。 Kim 等[18]利用拉曼光谱技术分析了石墨靶样的颗粒结构和物质组成,探究了反应温度对石墨产率产生影响的微观机理,这为解释Zn-TiH2法中反应温度如何影响石墨产率提供了很好的思路。

4 结语

通过上述讨论可发现,石墨产率会通过影响样品发生同位素分馏从而影响样品AMS测年的精度;在选择石墨产率测算方法时,需要考虑粉末损耗和管壁物质干扰等因素对结果的影响;在TiH2法制备石墨靶时,需要考虑实验过程中影响石墨产率的诸多因素(Fe粉的目数、Fe粉的用量、还原剂的用量、反应温度等),严格控制实验条件。

根据以上对TiH2法石墨产率的探讨,在此对TiH2法的最优实验条件进行简要总结:对于1 mg C,Fe粉的目数为325目[27],Fe粉的用量为3 mg[21, 23, 27],Zn的用量为40 mg[21, 23],TiH2的用量为10 mg[21,23],加热反应管的装置为定制的加热炉[23],加热方法为450 ℃ 1 h+600 ℃ 5 h[27]。

由于目前国内外关于Zn-TiH2法制备石墨靶的报道相对较少,很多研究工作正在进行或还未开展,本文关于TiH2法石墨产率的探讨具有一定的局限性。此外,由于TiH2法石墨产率会受实验过程中诸多因素影响,对单一因素进行的分析也已经不足以说明问题,Verkouteren[13]介绍的“factorial design techniques”,即“多因素实验设计”,对未来进一步探讨Zn-TiH2法石墨产率影响因素具有借鉴意义。

参考文献:

[1] Linick T W, Damon P E, Donahue D J, et al. Accelerator mass spectrometry: the new revolution in radiocarbon dating[J]. Quaternary International, 1989, 1: 1-6.

[2] Libby W F, Anderson E C, Arnold J R. Age determination by radiocarbon content: world-wide assay of natural radiocarbon dating[J]. Science, 1949, 109: 227-228.

[3] Bennett C L, Beuken R, Clover M R, et al. Radiocarbon dating using electrostatic accelerators: negative ions provide the key[J]. Science, 1977, 198: 508-510.

[4] Nelson D E, Korteling R G, Stott W R. Carbon-14: direct detection at natural concentrations[J]. Science, 1977, 198: 507-508.

[5] 董克君,何明,姜山. 一门十分活跃的核分析技术:加速器质谱(AMS)最新进展[J]. 物理,2006,35(6):508-513.

Dong Kejun, Heming, Jiang Shan. A activity nuclear analysis technology—the last development of accelerator mass spectrometry[J]. Physics, 2006, 35(6): 508-513(in Chinese).

[6] 姜山,董克君,何明. 超灵敏加速器质谱技术进展及应用[J]. 岩矿测试,2012,31(1):7-23.

Jiang Shan, Dong Kejun, He Ming. Development and application of ultrasensitive accelerator mass spectrometry[J]. Rock and Mineral Analysis, 2012, 31(1): 7-23(in Chinese).

[7] 孟飞,张平宇,陈亚东,等. 加速器14C石墨靶系统和石墨靶制取的进展[J]. 兰州大学学报(自然科学版),2002,38(1):135-136.

Meng Fei, Zhang Pingyu, Chen Yadong, et al. Development of accelerator14C graphite target system and graphite target preparation[J]. Journal of Lanzhou University (Natural Sciences), 2002, 38(1): 135-136(in Chinese).

[8] Molnár M, Rinyu L, Nagy T, et al. Developments and results from the new hungarian graphite target line[J]. Nuclear Instruments and Methods in Physics Research B, 2010. 268: 940-942.

[9] 杨雪,郑勇刚,尹金辉. 加速器14C制靶系统的研制及性能检验[J]. 地震地质,2013,35(4):930-934.

Yang Xue, Zheng Yonggang, Yin Jinhui. Developments and performance tests of the new AMS graphite target line[J]. Seismology and Geology, 2013, 35(4): 930-934(in Chinese).

[10] Jull A J T, Donahue D J, Hathaway A L, et al. Production of graphite targets by deposition from CO/H2for precision accelerator14C measurements[J]. Radiocarbon, 1986, 28 (2A): 191-197.

[11] Verkouteren R M, Klinedinst D B, Currie L A. Iron-manganese system for preparation of radiocarbon AMS targets: characterization of procedural chemical-isotopic blanks and fractionation[J]. Radiocarbon, 1997, 39 (3): 269-283.

[12] McNichol A P, Gagnon A R, Jones G A, et al. Illumination of a black box: analysis of gas composition during graphite target preparation[J]. Radiocarbon, 1992, 34 (3): 321-329.

[13] Verkouteren R M, Klouda G A. Factorial design techniques applied to optimization of AMS graphite target preparation[J]. Radiocarbon, 1992, 34(3): 335-343.

[14] Dee M, Ramsey B. Refinement of graphite target production at ORAU[J]. Nuclear Instruments and Methods in Physics Research B, 2000, 172: 449-453.

[15] Marzaioli F, Bordello G, Passariello I, et al. Zinc reduction as an alternative method for AMS radiocarbon dating process optimization at CIRCE[J]. Radiocarbon, 2008, 50(1): 139-149.

[16] Slota P J, Jull A J T, Linick T W, et al. Preparation of small samples for14C accelerator targets by catalytic reduction of CO[J]. Radiocarbon, 1987, 29(2): 303-306.

[17] 周卫建,张洁. 超灵敏小型回旋加速器质谱计14C测年的样品制备和制样系统[J]. 核技术,2001,24(增刊):236-243.

Zhou Weijian, Zhang Jie. The sample preparation at AMS14C dating[J]. Nuclear Techniques, 2001, 24(Supple): 236-243(in Chinese).

[18] Kim S, Kelly P B, Ortalan V, et al. Quality of graphite target for biological/biomedical/environmental applications of14C-accelerator mass spectrometry[J]. Analytical Chemistry, 2010, 82(6): 2 243-2 252.

[19] Zhang Y L, Liu D, Shen C D, et al. Development of a preparation system for the radiocarbon analysis of organic carbon in carbonaceous aerosols in china[J]. Nuclear Instruments and Methods in Physics Research B, 2010, 268: 2 831-2 834.

[20] Rinyu L, Orsovszki G, Futó I, et al. Application of zinc sealed tube graphitization on sub-milligram samples using environMICADAS[J]. Nuclear Instruments and Methods in Physics Research B, 2015, 361: 406-413.

[21] Orsovszki G, Rinyu L. Flame-sealed tube graphitization using zinc as the sole reduction agent: precision improvement of environMICADAS14C measurements on graphite targets[J]. Radiocarbon, 2015, 57(5): 979-990.

[22] Vogel J S. Rapid production of graphite without contamination for biomedical AMS[J]. Radiocarbon, 1992, 34(3): 344-350.

[23] Xu X, Trumbore S E, Zheng S, et al. Modifying a sealed tube zinc reduction method for preparation of AMS graphite targets: reducing background and attaining high precision[J]. Nuclear Instruments and Methods in Physics Research B, 2007, 259(1): 320-329.

[24] Macario K D, Alves E Q, Oliveira F M, et al. Graphitization reaction via zinc reduction: how low can you go?[J]. International Journal of Mass Spectrometry, 2016, 410: 47-51.

[25] Khosh M S, Xu X, Trumbore S E. Small-mass graphite preparation by sealed tube zinc reduction method for AMS14C measurements[J]. Nuclear Instruments and Methods in Physics Research B, 2010, 268: 927-930.

[26] 杨旭冉,庞义俊,何明,等. 用于AMS测量的14C样品制备方法[J]. 同位素,2015,28(2):65-68.

Yang Xuran, Pang Yijun, He Ming, et al. Method of14C sample preparation for AMS measurement[J]. Journal of Isotopes, 2015, 28(2): 65-68(in Chinese).

[27] 庞义俊,何明,杨旭冉,等. 基于小型单极加速器质谱测量14C的样品制备技术研究[J]. 原子能科学技术,doi:10.7538/yzk.2017.youxian.0012.

Pang Yijun, He Ming, Yang Xuran, et al.14C sample preparation for compact single stage AMS[J]. Atomic Energy Science and Technology, doi:10.7538/yzk.2017.youxian.0012(in Chinese).

[28] 张慧,王小明,庞义俊,等. 用于AMS测量的14C样品制备方法[J]. 同位素,2015,30(2):89-94.

Zhang Hui, Wang Xiaoming, Pang Yijun, et al. Samples preparation of breath test14C tracer for accelerator mass spectrometry[J]. Journal of Isotopes, 2015, 30(2): 90-94(in Chinese).

[29] Macario K D, Oliverira F M, Carvalho C, et al. Advances in the graphitization protocol at the radiocarbon laboratory of the universidade federal fluminense (LAC-UFF) in Brazil[J]. Nuclear Instruments and Methods in Physics Research B, 2015, 361: 402-405.

[30] 罗易(英),沃克(英). 第四纪环境演变[M]. 沈吉,于革,吴敬禄,等译. 北京:科学出版社,2012:261-271.