基于正交试验设计和模糊分析的船用柴油机燃烧系统参数匹配优化

2018-07-04孙思远黄朝霞徐虎黄加亮

孙思远, 黄朝霞, 徐虎, 黄加亮,c*

(集美大学 a. 轮机工程学院;b. 理学院;c. 福建省船舶与海洋工程重点实验室,福建 厦门 361021)

0 引 言

环境日益恶化的现状和石油等不可再生资源的匮乏使作为船舶主推进装置的船舶柴油机面临着前所未有的危机。[1]国际海事组织(IMO)已经在2016年1月1日实施新的遏制NOx排放的Tier III规则。[2]为应对这些危机和挑战,就必须对船舶柴油机的缸内燃烧提出更高的要求。柴油机的良好燃烧需要使柴油机内部气体流动、燃油雾化、燃烧反应和能量转换都保持在一个良好的水平,而这又取决于柴油机的结构参数与初始设置参数的匹配。[3]换言之,柴油机燃烧系统参数的匹配优化可以提高柴油机的动力性能和排放性能。利用商业软件对柴油机进行仿真优化研究,可以减少产品设计、改造和升级等的工作量,节约大量的人力、物力和财力。[4]目前,国内外学者在柴油机燃烧系统参数匹配优化方面做了很多努力,并取得了一些成果。

国外的MAN Diesel & Turbo、Wartsila、Caterpillar、MTU等领先的船用柴油机生产厂商均生产高压共轨柴油机,生产技术成熟,为进行柴油机喷油系统、燃烧室、缸内气体流动三者之间的参数匹配优化设计提供了条件[5]。国内武汉理工大学的研究人员[6]在实验室环境下对TBD234V8型柴油机进行了柴油机电控化改造,取得了较好的经济特性和排放特性;集美大学研究人员[7-10]在实验室环境下先对柴油机进行电控化改造,然后利用AME-SIM、AVL-BOOST、AVL-FIRE等商业软件进行燃烧室结构、喷油系统和进气系统的仿真优化,结果表明:通过对柴油机燃烧系统参数的匹配优化可得到较好的经济特性、动力特性和排放特性,但参数过多导致试验组数过多、试验周期长,收效较小;利用正交试验设计方法能够科学地安排与分析多因素试验,在有效减少试验组数的同时不降低试验数据的信息量和准确性。然而,上述研究只是针对单一目标的优化,对柴油机综合性能的优化并未考虑。

本文基于4190ZLC-2型柴油机燃烧过程一维整机模型和缸内燃烧高压循环模型,综合考虑柴油机油、气初始设置参数和燃烧室的结构参数,通过正交试验设计方法安排各参数匹配仿真,以动力性能和排放性能为综合评价指标,利用模糊数学对仿真数据进行分析,研究各因素对柴油机动力性能和排放性能的综合影响,并确定出同时满足柴油机动力性能和排放性能的最优参数组合。

1 试验对象及研究方法

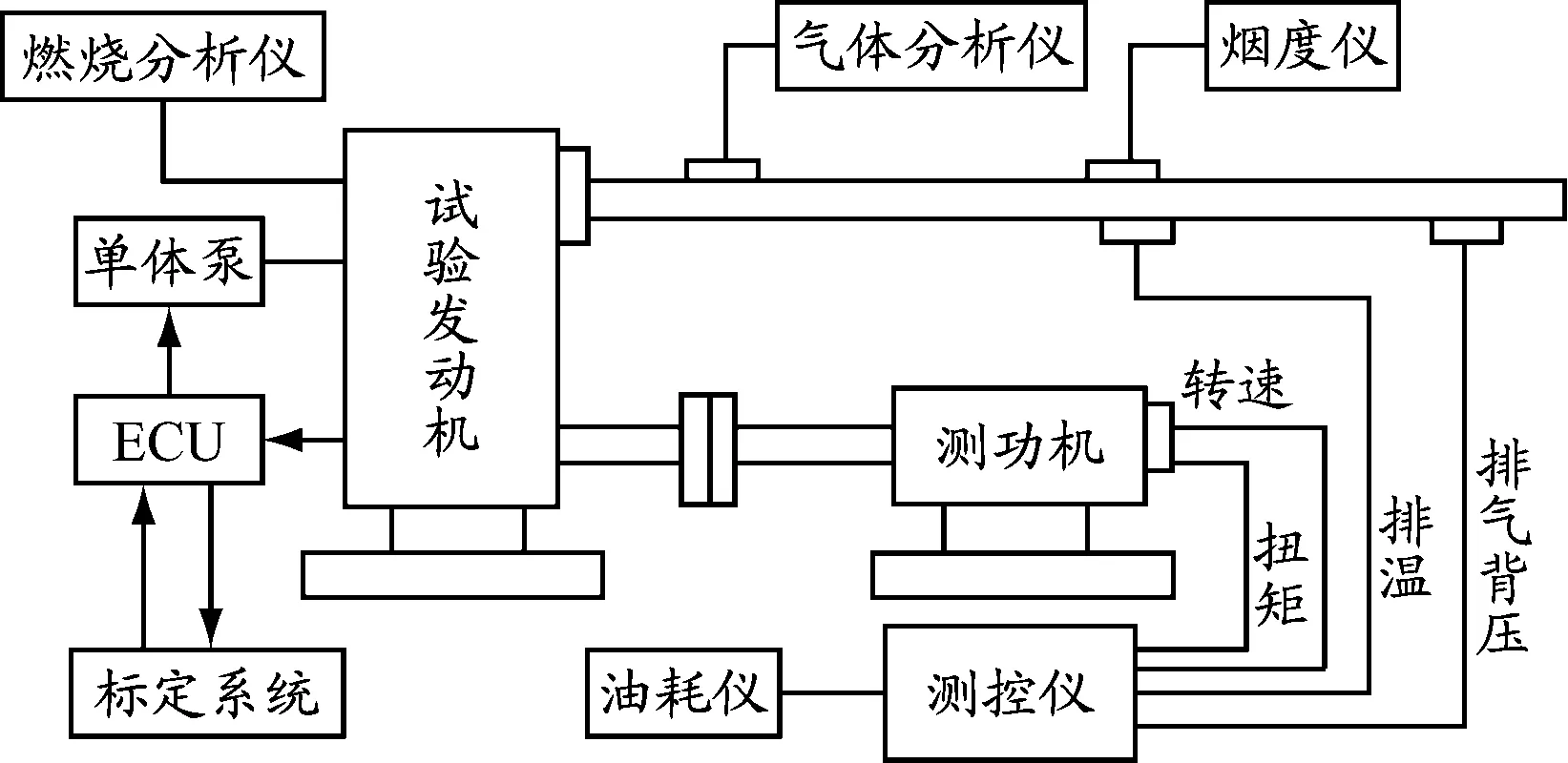

4190ZLC-2型船用柴油机是废气涡轮增压、中冷、四冲程、中速柴油机,其主要参数为缸径×行程190 mm×210 mm、额定功率220 kW、标定转速1 000 r/min、压缩比14.5∶1、总排量23.82 L、喷油器喷孔直径0.26 mm、最高爆发压力120 bar(1 bar=100 kPa)、平均有效压力11.09 bar和发火顺序1-3-4-2。4190ZLC-2型船用柴油机的试验装置见图1。

图1 4190ZLC-2型船用柴油机试验装置

图1中的检测设备有:Horiba MEXA-1600DSEGR型气体分析仪、SG88型水涡流测功机(检测有效功率)、FC2210型智能油耗仪、FC2000发动机测控仪和DEWE-2010CA型燃烧分析仪。Horiba MEXA-1600DSEGR型气体分析仪用来检测排气成分含量,其中NOx和O2含量分别采用加热化学发光分析仪(HCLD)和顺磁性测氧仪(PMD)检测,CO和CO2含量采用不发光红外分析仪(NDIR)检测,THC(含有碳氢化合物的总量)采用加热氢火焰离子检测器(HFID)检测。

试验过程如下:将柴油机分别按负荷特性和推进特性运行,得到原始试验数据;利用MATLAB计算出BOOST模型边界条件,将其输入到BOOST模型中进行仿真;通过仿真结果与实机的试验结果的比较,对建立的BOOST模型进行参数修正,直到仿真结果与试验结果的误差在3%以内为止;通过BOOST模型(柴油机整机模型)和柴油机试验平台,计算出三维缸内燃烧高压循环模型的气体初始条件和结构边界条件,进一步建立柴油机三维燃烧室模型;运用正交试验设计方法安排仿真,并对仿真结果进行多目标模糊分析优化,实现在不损失功率的前提下减少NOx排放的目的。试验中选取的参数包括:影响喷油系统的喷孔直径、油束夹角和喷油提前角;影响进气系统的涡流比;影响燃烧室结构的喉口直径d、凸台高度h和凹坑半径R。燃烧室结构尺寸参数见图2。

图2燃烧室结构尺寸参数

2 仿真初始条件、边界条件和关键参数

2.1 柴油机整机模型建立并验证

为取得柴油机运行时利用试验设备难以测得的关键燃烧参数,利用AVL_BOOST软件,根据4190ZLC-2型柴油机台架试验建立柴油机整机模型(见图3),建立流程见图4。图3中:C1~C4代表4个气缸;PL1表示进气总管;MP1~MP14为测试点,代表该位置所测到的瞬时流动数据和瞬时气体条件;TC1代表涡轮增压器;SB1、SB2表示系统边界;模型采用的是二脉冲增压系统,C1与C4、C2与C3排气歧管交汇并分别连接到增压器TC1的两个进口,而进气端由一根进气总管PL1与气缸相连。

图3 柴油机整机模型

图4 BOOST模型(柴油机整机模型)建立流程

图5 仿真结果与试验结果对比

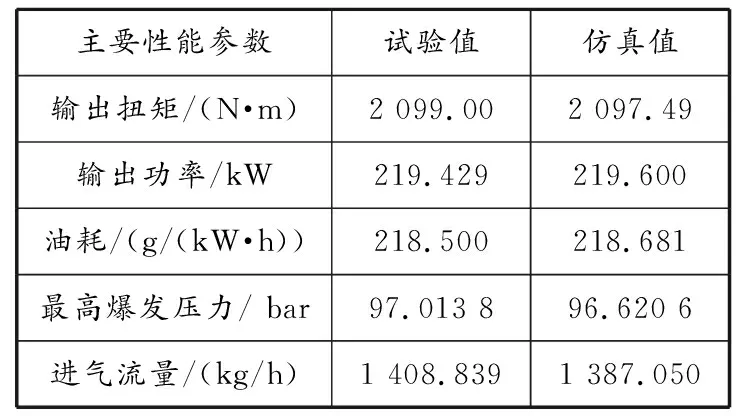

由额定工况下柴油机示功图的仿真结果与试验结果对比(图5和表1)可知,试验结果曲线与仿真结果曲线拟合良好,相同曲轴转角(crank angle, CA)对应的仿真结果与试验结果的误差在3%以内,说明模型具有一定的准确性,可为缸内燃烧高压循环模型初始条件和边界条件的确定提供依据。表1中,输出扭矩、输出功率、油耗、最高爆发压力和进气流量的仿真值与试验值的相对误差分别为-0.072%、-0.078%、0.083%、-0.405%和-1.550%。

表1 额定工况下BOOST模型仿真结果与试验结果对比

2.2 计算初始条件、边界条件和关键参数

通过建立柴油机缸内燃烧高压循环模型,研究柴油机燃烧系统参数的优化匹配。由于四冲程柴油机高压循环过程只针对压缩和膨胀两个冲程,故只需模拟从进气阀和排气阀都关闭的时刻到排气阀打开时刻之间的缸内燃烧过程。对于4190ZLC-2型柴油机,进气阀关闭时刻和排气阀打开时刻的曲轴转角分别为593.5°和841.0°,故仿真时需要知道进气阀关闭时刻的基本参数。

根据建立的燃烧过程一维整机模型计算得到进气初始温度335.15 K和进气初始压力1.93 MPa,再通过计算得到活塞顶部温度625.15 K、缸盖底面温度553.15 K和缸套壁面温度403.15 K。由式(1)得出单缸一次循环的喷油量,g;由式(2)~(5)得出湍动能TKE和湍流尺度TLS分别为18.375 m2/s2和0.006 15 m。

(1)

TKE=(3/2)u2

(2)

u=0.5Cm

(3)

Cm=2hn/60

(4)

TLS=hv/2

(5)

式中:be为额定功率下的油耗率;Pe为柴油机标定功率,kW;τ为柴油机冲程数;n为柴油机转速,r/min;i为柴油机气缸数;u为湍流脉动速度,m/s;Cm为活塞的平均速度,m/s;h为冲程,m;hv为最大气阀升程,mm。

3 仿真及结果分析

3.1 柴油机缸内燃烧高压循环模型建立及验证

利用CFD的AVL-FIRE建立柴油机缸内燃烧高压循环模型,建立流程见图6。考虑到研究对象的对称性、喷孔8个以及喷油器位于燃烧室的中央,生成燃烧室1/8区域的网格,见图7。

图6 柴油机缸内燃烧高压循环模型建立流程

图7 燃烧室三维动网格

根据式(1)计算得出单缸1次循环的喷油量Vb为0.394 88 g,那么1/8的这个模型对应的喷油量为Vb的1/8,即为0.049 36 g。根据计算得到的湍动能和湍流尺度,得到湍流扩散率为2 104.49 m2/s2。将上述参数代入AVL_FIRE的ESE模块中,建立缸内燃烧高压循环模型。为验证模型的准确性,在额定工况下将由原机性能测试平台测取的示功图

图8 仿真结果与试验结果对比

与仿真结果进行对比,见图8和表2。表2中,输出扭矩、输出功率、油耗、最高爆发压力的仿真值与试验值的相对误差分别为-3.00%、-0.26%、4.45%和2.95%。试验结果与仿真结果的曲线拟合良好,趋势一致,同一曲轴转角对应的试验结果与仿真结果的相对误差不超过3%,故可以用该模型进行仿真研究[11]。通过仿真,得到原机参数对应的指示功率和NOx排放质量分数分别为55 kW和0.022 5%。

表2 额定工况下柴油机缸内燃烧高压循环模型仿真结果与试验结果比较

3.2 基于正交试验设计方法的仿真方案和仿真计算结果

在试验设计中,将影响试验指标的要素称为因素,因素所处的状态称为因素水平。柴油机喷油系统参数、进气系统参数和燃烧室结构尺寸参数(即因素)共同影响着缸内气体流动、油雾混合、燃烧和排放的过程。因此,选取因素为:喷油系统的喷孔直径(A1)、喷油提前角(A2)和油束夹角(A3),进气系统的涡流比(A4),以及燃烧室的喉口直径(A5)、凸台高度(A6)和凹坑半径(A7)。试验指标为NOx排放质量分数(Y1)和柴油机指示功率(Y2)。所选因素水平见表3。综合考虑这7个三水平因素,根据正交试验设计方法,选择正交表L27(313),设计仿真方案[12],将方案中各因素水平代入柴油机缸内燃烧高压循环模型,得到仿真结果,见表4。

表3 因素水平

表4 仿真方案、仿真结果及仿真结果分析

3.3 仿真结果的模糊分析

3.3.1 模糊分析指标隶属度

图9为模糊优化方法流程图。根据模糊数学可知,7个指标组成论域X,第i次试验所得到的指标Aj的值xij(i=1, 2, …, 27)为X中的元素。对于任意的xij∈X,给定如下映射:

图9 模糊优化方法流程

xij→fAj(xij)∈[0,1],X→ [0,1]

3.3.2 隶属度函数建立

以Y1和Y2为评价指标,U={Y1,Y2},由于试验次数为27次,所以评价集V={V1,V2,…,V27}。

指标隶属度函数表征评价指标值与“满意”这一概念的贴近程度,在确定指标隶属度函数时,应考虑指标值的变化对评价指标本身各方面的影响程度。就评价指标本身而言,一般可分为3种类型:指标数值越大越好(偏大型)、指标数值越小越好(偏小型)以及指标数值越接近理想值越好(中间型)。[14]

评价指标中,NOx排放质量分数Y1和柴油机指示功率Y2分别为偏小型指标和偏大型指标,因此它们的隶属度函数为

(6)

(7)

式中:i,j=1,2,…,27。由隶属度函数构成隶属度值矩阵r1和r2,见表4中Y1隶属度和Y2隶属度。由隶属度值矩阵构成模糊关系矩阵R=(r1,r2)。

3.3.3 模糊子集确定

在模糊子集的确定中,可以根据不同的优化目标进行权重分配。在柴油机设计中,日益严峻的环境问题对柴油机的排放提出更高的要求,故在满足柴油机功率需求的情况下,应尽可能地降低NOx排放量。因此,柴油机NOx排放质量分数的权重应大于柴油机指示功率的权重,将其分别确定为0.6和0.4,即模糊子集A=(0.6 0.4)。

3.3.4 指标综合评价隶属度计算

根据模糊数学,指标综合评价隶属度计算公式为

B=RAT

(8)

式(8)为模糊关系运算,计算结果见表4中的bi。为直观比较各因素不同的水平值与指标综合评价值的贴近程度,对指标综合评价值根据式(9)进行归一化处理,结果见表4中的最后一列。

(9)

根据表4,可得不同水平因素综合隶属度之和,见表5。

3.3.5 综合隶属度直观分析

表5 不同水平因素综合隶属度之和

3.3.6 模糊综合评价最大隶属度分析及优化

C1={0.308,0.335,0.354}

C2={0.358,0.338,0.304}

C3={0.337,0.313,0.350}

C4={0.362,0.339,0.299}

C5={0.318,0.342,0.340}

C6={0.327,0.326,0.347}

C7={0.297,0.357,0.345}

根据最大隶属度原则,可知各因素c1,c2, …,c7对柴油机的排放性能和动力性能的最大影响程度分别为0.354、0.358、0.350、0.362、0.342、0.347和0.357。据此对参数进行匹配优化,结果为:A1=0.30 mm,A2=24°,A3=160°,A4=0.4,A5=135 mm,A6=6.6 mm和A7=18 mm。进一步可以看出模糊综合评价最大隶属度分析优化结果与综合隶属度直观分析结论是一致的。

3.4 优化参数验证

将所优化的一组参数代入所建立的柴油机缸内燃烧高压循环模型中:得到柴油机指示功率为 54 kW,与原机仿真值55 kW相近;得到NOx排放质量分数为0.009 86%,比原机仿真值0.022 50%低了56.02%。这说明,将正交试验设计和模糊分析运用在柴油机多目标多参数匹配设计中,可以保证在不损失柴油机动力性能的前提下,达到减少柴油机NOx排放的目的。

4 结 论

建立了4190ZLC-2型船用柴油机一维整机模型和三维缸内高压循环模型,通过燃烧过程一维整机模型计算得出高压循环模型的初始条件、边界条件和关键参数,并将结果代入高压循环模型进行计算。运用正交试验设计方法安排试验进行仿真,运用模糊数学对计算结果进行分析,以柴油机指示功率和NOx排放质量分数为综合优化目标进行燃烧系统参数匹配优化,结论如下:

1)利用AVL_BOOST和AVL_FIRE建立柴油机整机模型和缸内燃烧高压循环模型,通过参数的调试,得出的仿真结果与试验结果相吻合,表明该仿真模型是正确的,可用于试验设备难以测量的参数的仿真预测。

2)运用正交试验设计方法进行仿真试验安排,运用模糊数学对仿真结果进行分析,分析可知:在柴油机NOx排放质量分数和柴油机指示功率两指标权重分别为0.6和0.4的前提下,分别建立两指标隶属度函数并分别计算出隶属度,进一步计算出模糊指标综合隶属度;利用模糊指标综合隶属度计算出不同因素在不同水平下的隶属度,并将之进行归一化处理。

3)利用综合隶属度表示出各因素在不同水平下对优化目标的影响程度,分别进行了直观分析和模糊子集分析,得到最优的参数匹配组合,直观分析结果与模糊子集分析结果一致。

4)将得到的最优的参数组合代入柴油机缸内燃烧高压循环模型中进行仿真,得到的指示功率与原机仿真值相近,得到的NOx排放质量分数比原机仿真值低了56.02%。这说明将正交试验设计和模糊分析运用在柴油机多目标多参数匹配设计中,可以保证在不损失柴油机动力性能前提下达到减少柴油机NOx排放的目的。

参考文献:

[1] 黄少竹. 船舶柴油机[M]. 大连: 大连海事大学出版社, 2005: 2-3.

[2] 徐虎, 孙思远, 黄加亮, 等. 柴油机燃油喷射系统参数优化匹配对NOx排放的影响[J]. 船舶工程, 2017, 39(1): 6-9, 19.

[3] 胡启坤, 陈杰, 黄加亮. 双卷流燃烧室与燃油喷射系统匹配对柴油机排放的影响[J]. 船舶工程, 2015, 37(8): 21-24, 51.

[4] 李斯钦, 杨国豪, 黄加亮. 大型低速船用柴油机燃油共轨系统建模[J]. 集美大学学报(自然科学版), 2014, 19(1): 25-30.

[5] 王勤鹏, 杨建国, 余永华. 船用低速柴油机电控系统控制策略试验研究[J]. 哈尔滨工程大学学报, 2013, 34(11): 1345-1351.

[6] 余永华, 唐俊, 韩冬, 等. 船用中速柴油机燃油系统升级改造仿真分析[J]. 大连海事大学学报, 2016, 42(3): 111-117.

[7] 黄加亮, 乔英志, 王丹. 4190ZLC船用柴油机工作过程仿真与整机性能优化研究[J]. 中国造船, 2012, 53(3): 199-207.

[8] 朱钰, 张天野, 尹自斌, 等. 船用中速柴油机电控燃油喷射系统匹配[J]. 内燃机工程, 2015, 36(2): 138-144.

[9] 徐虎, 孙思远, 黄加亮, 等. 燃油系统参数匹配优化对船用柴油机性能影响及试验研究[J]. 中国造船, 2017, 58(2): 199-209.

[10] 刘磊. 4190系列船用柴油机电控化改造与燃烧室匹配研究[D]. 厦门: 集美大学, 2014.

[11] 焦运景, 张惠明, 田远, 等. 直喷式柴油机燃烧室几何形状对排放影响的多维数值模拟研究[J]. 内燃机工程, 2007, 28(4): 11-15.

[12] 李云雁, 胡传荣. 试验设计与数据处理[M]. 北京: 化学工业出版社, 2005: 79-83.

[13] ZUO Wei, E Jiaqiang, LIU Xueling,etal. Orthogonal experimental design and fuzzy grey relational analysis for emitter efficiency of the micro-cylindrical combustor with a step[J]. Applied Thermal Engineering, 2016, 103: 945-951

[14] 苏宏华, 姚正军. 多指标正交试验的模糊分析方法[J]. 南京航空航天大学学报, 2004, 36(1): 29-33.