分行冠内冠上组合风送式喷杆喷雾机工作参数优化

2018-07-03宋俊伟魏新华

宋俊伟,冯 业,吴 姝,魏新华

(1.江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013;2.海信科龙空调公司开发中心,广东 佛山 528000)

0 引言

在普通喷杆喷雾机的施药方式下,大部分雾滴被作物上部冠层所截留,这种施药方式无法穿透作物冠层,施药效果不佳[1-4]。为提高矮化密植棉花冠层内部的机械化施药效果,本课题组前期将分行冠内施药与风送式施药技术相结合,设计棉花分行冠内冠上组合风送式喷杆喷雾机[5],并在满足风送系统末速度要求的风速下进行风场测试和大田试验验证。棉花分行冠内冠上组合风送式喷杆喷雾机是基于实验设计,而风筒入口风速作为喷雾机关键参数,对喷雾效果影响很大,故对风筒工作参数优化有待于作进一步研究[6-11]。

Endalew等[12]利用CFD仿真技术建立了风送式喷雾机的仿真模型,对喷雾气流速度的高低分布进行了研究。Tsay J R等[13]利用CFD仿真技术对果园风助式喷雾机的雾滴穿透及喷雾性能进行了研究。崔志华等[14]在原有喷雾机的出风口设计安装一个锥形导风筒和一个同轴柱形导风筒,对两种结构不同的导风筒进行数值模拟,分析其运动轨迹和出风口处的气流速度分布。刘雪美等[15]在原有风筒上增加导流板装置,减小出口尺寸和出口间距,试验结果表明改进后的风筒能实现高效和风速变异小的风幕。宋淑然等[16]利用仿真方法,研究了风筒内导流片数目对内部流场的影响,试验结果表明导流片数目一般以4~5为宜。国内外学者的研究发现,CFD仿真技术对喷雾机结构及工作参数的优化研究是可行的,目前关于风送式喷杆喷雾机风筒结构优化的研究很多,但对于工作参数优化的研究较少。

本文针对课题组现有的棉花分行冠内冠上组合风送式喷雾机,考虑风筒与风筒之间气流的相互影响作用,只需研究3个风筒中间1个的外部气流场分布,即可反应出风筒之间相互影响关系。利用CFD仿真技术对不同工作参数下3个风筒组合的外流场进行仿真优化分析以及实验验证,并在大田试验中对雾滴沉积性进行研究。

1 不同参数条件下风筒计算模型仿真模拟

1.1 CFD计算理论

通常流体流动的守恒定律包括质量守恒、动量守恒、能量守恒,对于一般不考虑能量传递的气流运动可以用如下质量守恒方程和动量守恒方程来描述:

质量守恒方程为

(1)

动量守恒方程为

(2)

其中,t为时间;ff为体积力矢量;ρt为流体密度;v为流体速度矢量;τf为剪切力张量,表示为

τf=(-p+μ·v)I+2μe

(3)

其中,p为流体压力;μ为动力粘度;e为速度应力张量,e=1/2(v+vT) 。

1.2 风筒结构

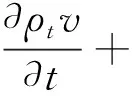

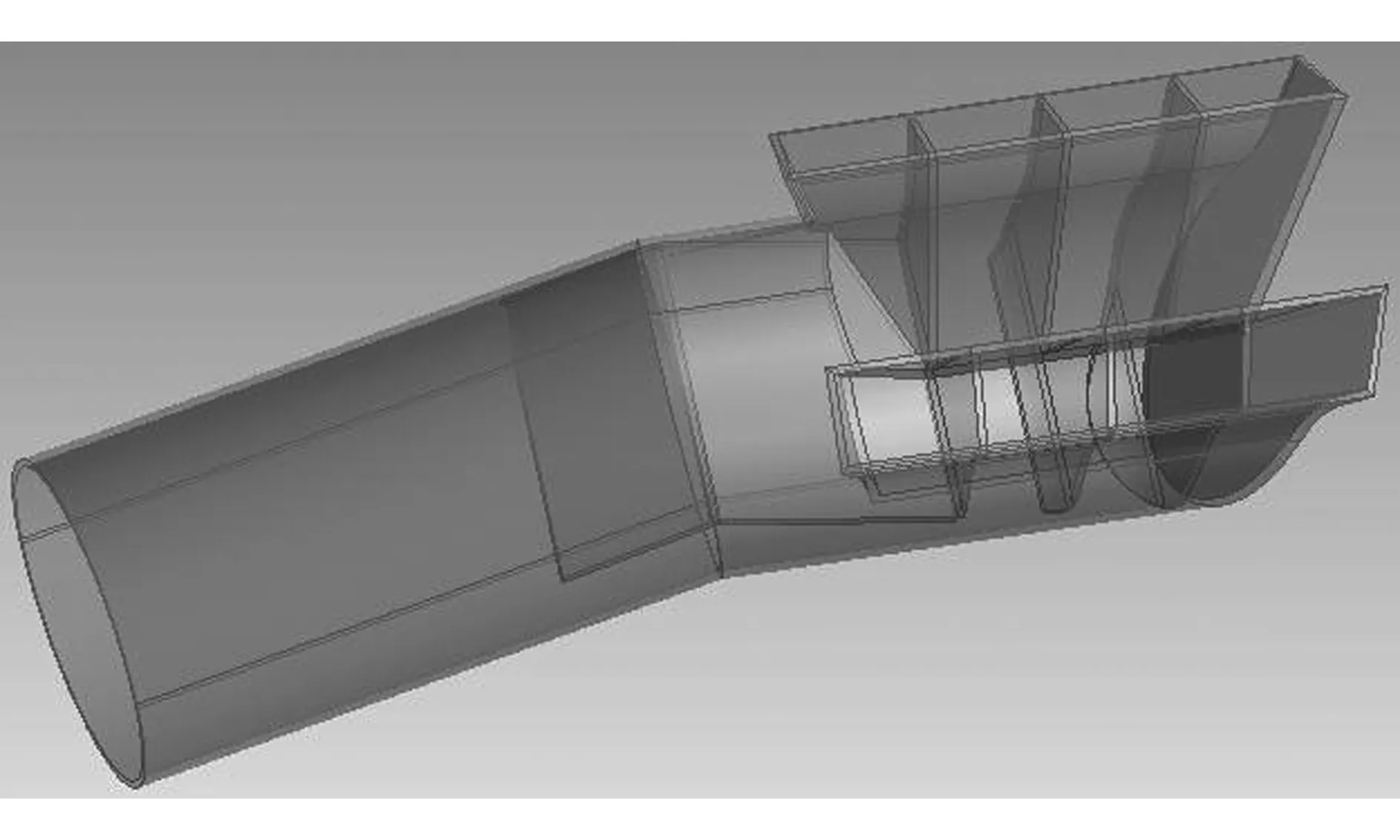

棉花分行冠内冠上组合风送式喷杆喷雾机样机如图1所示。风筒结构如图2所示。风筒由柱形段和锥形段组成,进风口柱形段与出风口柱形段之间的夹角为160°,锥形段部分分成对称的两侧出风口部分。在风筒内部,进风口柱形段部分与出风口柱形段部分内置两个夹角为160°横向导流板,锥形段出风口部分均匀分布3片导流片,导流片之间的角度为60°[5]。

图1 棉花分行冠内冠上组合风送式喷杆喷雾机样机

图2 风筒结构

1.3 3个风筒仿真模型

矮化密植棉花行距为0.76m,所以两两风筒之间的距离为0.76m。在风筒外部流场分析之前,首先要建立风筒的仿真模型,本文通过软件ANSYS,建立3个风筒的仿真模型,在3个风筒外部增加相应的外流场,最终仿真模型如图3所示。

图3 3个风筒仿真模型

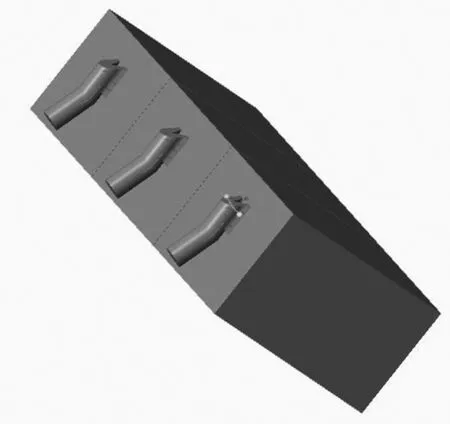

1.4 网格划分

本文采用ICEM对3个风筒及外流场进行网格划分。由于风筒内部结构比较复杂、外流场部分相对规则、尺寸跨度大,为了节省计算成本和计算速度,故采用非结构化网格将风筒各个部分设置不同的局部尺寸,在风筒的进风口与出风口处采用网格加密,且在内外流场交界处进行局部网格处理。最终网格化后的模型如图4所示,三维结构共划分网格数为2 332 447,节点数为433 997。

图4 仿真模型网格化

1.5 数值计算

风筒气流场仿真计算模型为Realizable k-e湍流模型,入口采用速度入口边界条件,湍流强度为5%,水力直径为104mm;出口为压力出口边界条件,出口压力为大气压,回流湍流强度为5%,回流水力直径为667mm;壁面条件为默认的WALL壁面函数,内部交换面设为INTERIOR;选空气作为材料,材料密度设为1.225kg/m3,动力粘度设为1.789 4×10-5Pa·S。采用分离式求解器,压力速度耦合方式选用SIMPLE算法,采用二阶迎风格式进行求解。当各项参数设置完毕后,设置迭代步数10 000进行计算,在迭代计算2 006步后,各项残差值均低于10-4,认为计算收敛。

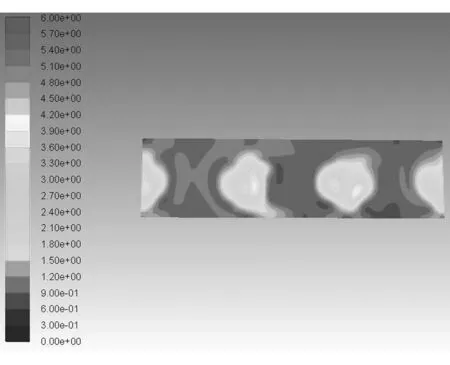

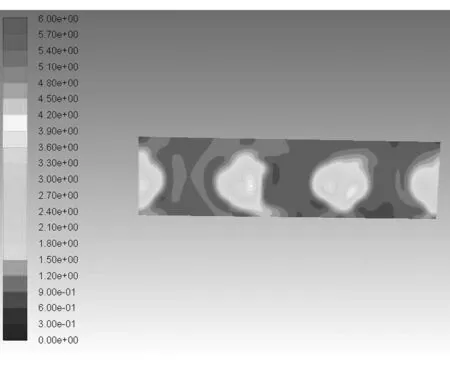

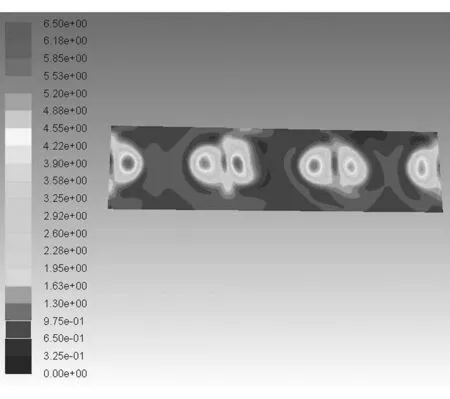

根据课题组前期研究,风筒出风口的风速v≥15.4m/s[5],故本文通过不同工作参数对3个风筒的气流场进行仿真,风筒入口速度分别为22、21、20、19、18、17、16m/s。图5为距离出风口0.5m各个速度下风筒气流场仿真速度云图。

(a) v=16m/s

(b) v=17m/s

(c) v=18m/s

(d) v=19m/s

(e) v=20m/s

(f) v=21m/s

(g) v=22m/s

2 各个不同仿真结果分析

分析距离出风口0.5m平面的速度分布云图,从图5中发现:随着入口风速的增加,距离出风口0.5m平面处速度随之增加;入口速度为16~19m/s时,速度云图显示V字型出风口风速集中部位风速达到了4m/s以上,而对应于棉花行冠层区域(横坐标14 ~62cm 范围)的气流场比较均匀但风速在2m/s附近;在入口风速v=20m/s,速度云图表明对应于棉花冠层中下部区域气流场风速达到2~5.5m/s且风速分布比较均匀;入口速度为v=21m/s和v=22m/s时,棉花冠层区域气流场风速达到3.5~6.5m/s,风速过大增加了风机能耗。

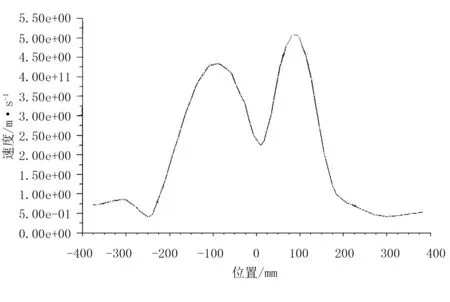

为提高气流扰动效果,确保气流和雾滴能够穿透冠层内部,风送系统设计还需满足末速度原则,即气流达到作物冠层时,必须仍具有一定的速度,即末速度。根据作物冠层特性,末速度一般取为2~4m/s,当冠层中下部风速过大则会吹开作物冠层,雾滴散落在土壤上,这种情况下并未对冠层雾滴沉积率有所改善,反而农药残留在土壤上,对土壤的生态环境造成一定的影响,且增加了风机风量和能耗。因此,确定风机入口风速v=20m/s时为最佳的风筒入口风速,选取距离出风口0.5m平面上,距离地面0.5m的中下部区域风速均匀性进一步研究,速度分布如图6所示。由图6可知:对应于棉花行间间隙处(0cm和76cm附近)的气流场风速较小,由于棉花的类树形结构,其上部冠层宽度较小、0.2m离地高度附近风速很小,不但不会影响病虫害防治效果,反而有利于减少风机风量和能耗。而对应于棉花行冠层区域的气流场风速较大而且比较均匀,中下部冠层对应区域的风速在2.5~5m/s之间,在两风筒之间出现低谷恰好对应于棉花作物最中间茎秆部分,风速较小并不影响雾滴附着和沉积。

图6 速度折线图

3 试验验证与分析

3.1 验证装置

为了更进一步验证仿真结果,并定量地对风筒外流场的相关点进行速度测试,通过自制试验台对风筒气流场进行试验验证,本试验的试验装置和试验中风筒的安装距离,如图7所示。本试验装置可上下安装两排风筒,基于本文的研究侧重点,只应用了本试验装置中的一排3个风筒对两两风筒之间的交汇区域进行气流场试验测试。

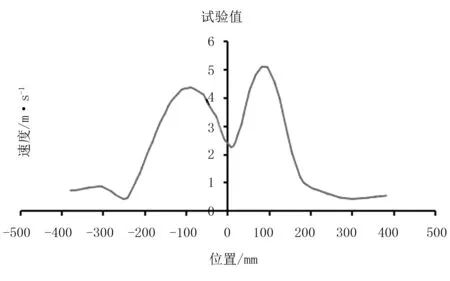

3.2 风场测试方法

为了验证仿真结果的正确性,在风筒入口风速为20m/s时,对两两风筒之间的区域进行速度分布测试。测试区域横向宽度取为风筒间距0.76m,距离出风口0.5m的垂直面。横向上间隔0.05m设置1个测试点,共15个测试点,风筒出风口下段距离地面为0.3m、出风口高度0.2m,因为棉花中下部冠层对应区域为0.3~0.6m,故选取距离地面0.5m的一层测点。

(a) 试验装置

(b) 风筒安装距离

风场测试试验在室内进行尽量避免自然风的影响。试验时,风机连接变频器,通过改变频率,使风筒进口风度达到相对稳定的气流速度,约为20 m/s。本试验采用VT100型热线风速仪(法国KIMO仪器公司)进行风速测试,每个测试点测量6次取均值。

3.3 试验结果对比

气流场风速的测量结果如图8所示。由图8可知:在距离出风口0.5m处的横向垂直面上,对应于棉花行间间隙处的气流场风速在2m/s附近,不至于风速过小对行间的较稀疏枝叶效果不佳;而对应于棉花行冠层区域的气流场风速较大而且比较均匀,中下部冠层对应区域的风速在2.5~5.5m/s之间,满足了风送系统的末速度要求,且不至于过大对风机风量要求太大。

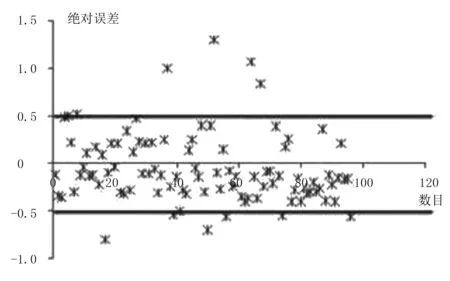

如图9所示:由于试验环境因素等影响,在误差图上存在少数点误差较大,大部分采样点的实测值与仿真值的绝对误差均在±0.5范围内,在此试验的验证下,表明仿真结果的正确性。

图8 风速测试效果

图9 误差图

4 雾滴沉积特性试验分析

4.1 试验方法

为了进一步验证该最优组合下雾滴沉积的效果,在田间进行喷雾机实际作业,在两两风筒之间的区域选择不同的测试点,测试点为中部冠层区域叶片。分别在作物中部冠层叶片的正面和反面布置相应的水敏纸,使喷雾机按照一定的作业速度进行施药;完成施药后,等待水敏纸晾干,从作物冠层上取下并放入密封袋,回到实验室对每张水敏纸进行扫描并进行相关的图像处理,计算雾滴的有效沉积率。

4.2 试验结果

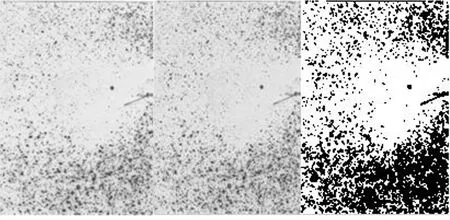

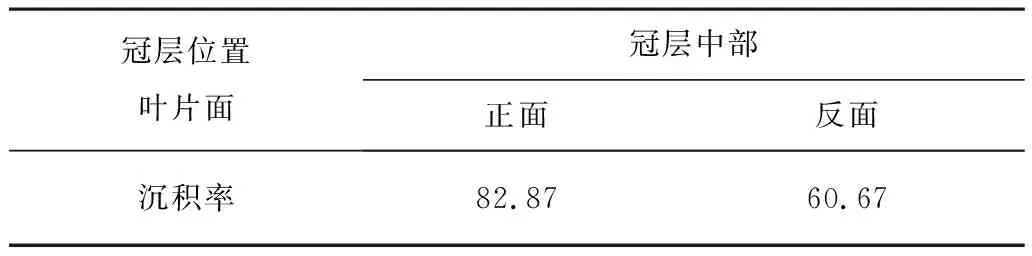

应用MatLab软件对扫描完成的水敏纸图像进行处理,将灰度图像转化成二值化图像,根据二值化图像的像素点统计计算每个测试点叶片的雾滴沉积率。水敏纸图像的处理过程如图10所示,冠层中部正面、冠层中部反面的平均雾滴沉积率结果如表1所示。

由表1可知:作物冠层中部的叶片正面雾滴沉积率达到了79.88%,叶片反面雾滴沉积率达到了60.67%,冠层雾滴沉积分布均匀性较好。

(1) 原图 (2) 灰度图 (3) 二值化图

(1) 原图 (2) 灰度图 (3) 二值化图

冠层位置叶片面冠层中部正面反面沉积率82.8760.67

5 结论

1)通过CFD技术在不同风速下对喷杆喷雾机风筒的外部气流场进行仿真分析,优化确定风筒进风口风速为20m/s时,棉花行冠层区域气流场风速较大、横向分布均匀、气流穿透能力较强,完全满足风送系统末速度要求;中、下部冠层区域的气流速度衰减缓慢,有利于雾滴在棉花冠层内部的扩散。

2)通过室内试验对风场进行试验测试,并对比实测值与仿真值,验证了风筒仿真模型的有效性。同时,通过大田试验利用水敏纸对实际雾滴沉积率进行检测,对水敏纸图像进行后处理,确定作物冠层中部的叶片正面雾滴沉积率为82.87%,作物冠层中部的反面雾滴沉积率为50.67%,优化前相比正面雾滴沉积率提高了17.57%,反面雾滴沉积率提高了10.84%。

3)通过本文对风送式喷杆式喷雾机风筒入口风速的优化分析,对风送式喷杆式喷雾机风机风量的确定提供了参数指标,对风机的选型具有一定的指导意义。

参考文献:

[1] 刘刚,张晓辉,范国强,等.棉花施药机械的应用现状及发展趋势[J].农机化研究,2014,36(4):225-228.

[2] 陈志刚,吴春笃,杨学军.喷杆喷雾雾量的分布均匀性[J].江苏大学学报: 自然科学版,2008,29(6):465-468.

[3] 何雄奎,曾爱军,刘亚佳,等.水田风送低量喷杆喷雾机设计及其参数研究[J].农业工程学报,2005,21 (9) :76 -79.

[4] 张铁,杨学军,董祥,等.超高地隙风幕式喷杆喷雾机施药性能试验[J].农业机械学报,2012,43 (10) :66-71.

[5] 魏新华,邵菁.棉花分行冠内冠上组合风送式喷杆喷雾机设计与试验[J].农业机械学报,2016,47(1):101-107,90.

[6] 戴奋奋.简论我国施药技术的发展趋势[J].植物保护,2004,30(4):5-8.

[7] 张铁,杨学军,严荷荣,等.超高地隙喷杆喷雾机风幕式防飘移技术研究[J].农业机械学报,2012, 43 (12 ):77-86.

[8] 燕明德,毛罕平,贾卫东,等.风幕式喷杆喷雾气液两相流数值模拟[J].农业机械学报,2013,44(10) :68-74.

[9] 燕明德,贾卫东,毛罕平,等.风幕式喷杆喷雾雾滴粒径与速度分布试验[J].农业机械学报,2014,45(11):104-110.

[10] Zhu H,Brazee R D, Derksen R C. A specially designed air-assisted sprayer to improve spray penetration and air jet velocity distribution inside dense nursery crops[J].Transactions of the ASABE ,2006 ,49 ( 5 ):1285-1294.

[11] 宋淑然,夏侯炳,刘洪山,等.风送式喷雾机喷筒结构优化数值模拟与试验[J].农业机械学报,2013,44(6):73-78,55.

[12] Endalew A M, Debaer C, Rutten N, et al. A new integrated CFD modeling approach towards air-assisted orchard spraying. Part I. Model development and effect of wind speed and direction on sprayer airflow[J].Computers and Electronics in Agriculture,2010,71(2):128-136.

[13] Tsay J R, Liang L S, Lu L H. Evaluation of an air-assisted boom spraying system under a no-canopy condition using CFD simulation[J].Transaction of the ASAE,2004,47(6):1887-1897.

[14] 崔志华,傅泽田,祁力钧,等.风送式喷雾机风筒结构对飘移性能的影响[J].农业工程学报,2008,24(2):111-115.

[15] 刘雪美,张晓辉,侯存良.喷杆喷雾机风助风筒流场分析与结构优化[J].农业机械学报,2011,42(4):70-75.

[16] 宋淑然,夏侯炳,卢玉华,等.风送式喷雾机导流器结构优化及试验研究[J].农业工程学报,2012,28(6):7-12.