气力滚筒式小粒圆形种子排种器孔口结构仿真分析

2018-07-03谢海军李志伟

谢海军,李志伟,张 静

(华南农业大学 工程学院,广州 510642)

0 引言

小粒种子是指平均直径小于Φ3mm的种子[1],主要包括蔬菜、油菜、苜蓿、谷子、芝麻、花卉、林业和包衣烟草等。目前,针对小粒径种子播种主要有育苗移栽和直播[2],我国超2/3蔬菜栽培采用穴盘育苗移栽,工厂化穴盘育苗是实现种苗商品化供应主要方式。精量播种机是工厂化穴盘育苗的核心设备,前期研究表明,排种器转速、吸孔结构及正负气压对播种机的空穴率、单粒率、多粒率3项指标有显著影响[3-5]。近年来,国内外学者对气力排种器的研究,有通过试验的手段寻求各因素水平间的最佳组合,也有利用CDF软件对排种器气流场进行仿真[6-13]。本文运用ANSYS/FLUNET软件气力滚筒式排种器气流场动力学模型,在吸附种子的条件下,仿真分析了吸孔结构分别为沉孔、锥孔和直孔对排种器吸种效果的影响。

1 吸孔结构模型

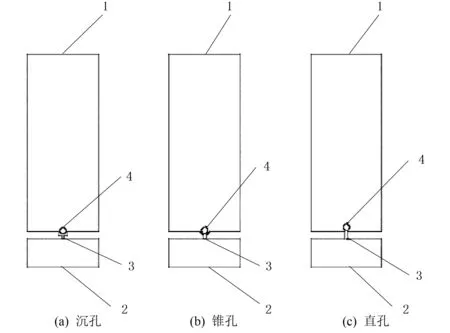

在薄板厚度相同的条件下,设置有沉孔吸孔、锥孔吸孔和直孔吸孔。利用ANSYS软件FLUNET模块建立吸孔气流场区域的CFD结构模型如图1所示。图1中,1为气流入口边界,2为气流出口边界,3为吸孔,4为种子,其余边界为固定壁面边界。采用自由网格划分方式,单元截面形状为三角形,单位长度间隔个数为100,在吸孔附近对网格进行进一步细化,更有利于计算结果。

图1 吸种孔结构问题区域

2 吸孔气流场仿真

2.1 模型假设

ANSYS/FLUENT是一个用于分析二维和三维流体流动场常用工具[14],由于在排种器上的吸孔中的气流场是轴对称流动,所以气流场分析可以简化为二维轴对称流体流动问题进行求解。仿真分析时对模型进行如下假设:①流场气体为不可压缩气体;②室温恒为25℃;③吸孔入口压力恒为1.01×105Pa,出口压力为0Pa;④排种器吸孔进气口气流速度分布是均匀;⑤在所有壁面上施加无滑移边界条件。

2.2 仿真方法

仿真试验方法为在吸孔直径分别为Φ0.6mm、Φ0.8mm和Φ1.0mm分别以负压为-3.0kPa对孔口结构为沉孔、锥孔、直孔的吸孔进行气流场仿真,得到3种孔口结构下的吸孔入口中心气流速度及种子表面平均气压,探讨沉孔、锥孔、直孔的吸种和携种效果。

2.3 仿真结果

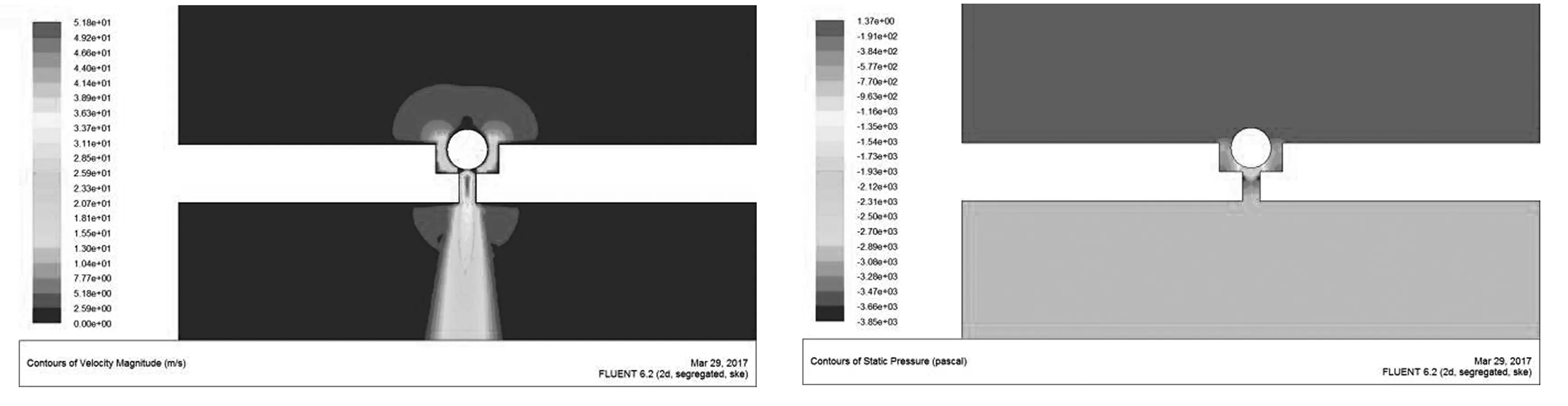

负压为-3.0kPa时,孔径为Φ0.6mm的沉孔、锥孔和直孔气流场的速度云图和吸孔入口处压力云图如图2所示。

(a) 沉孔速度云图 (b) 沉孔压力云图

(c) 锥孔速度云图 (d) 锥孔压力云图

(e) 直孔速度云图 (f) 直孔压力云图

由图2可知:负压为-3.0kPa、吸孔直径为Φ0.6mm时,沉孔型吸孔入口气流平均速度为22.79m/s,被吸附种子表面平均气压为-0.844kPa;锥孔型吸孔入口气流平均速度为18.83m/s,被吸附种子表面平均气压为-1.976kPa;沉孔型吸孔入口气流平均速度为36.40m/s,被吸附种子表面平均气压为-0.406kPa。

负压为-3.0kPa时,孔径为Φ0.8mm的沉孔、锥孔和直孔气流场的速度云图和吸孔入口处压力云图如图3所示。

由图3可知:负压为-3.0kPa、吸孔直径为Φ0.8mm时,沉孔型吸孔入口气流平均速度为24.84m/s,被吸附种子表面平均气压为-0.819kPa;锥孔型吸孔入口气流平均速度为22.65m/s,被吸附种子表面平均气压为-2.651kPa;沉孔型吸孔入口气流平均速度为33.09m/s,被吸附种子表面平均气压为-0.469kPa;

负压为-3.0kPa时,孔径为Φ1.0mm的沉孔、锥孔和直孔气流场的速度云图和吸孔入口处压力云图如图4所示。

(a) 沉孔速度云图 (b) 沉孔压力云图

(c) 锥孔速度云图 (d) 锥孔压力云图

(e) 直孔速度云图 (f) 直孔压力云图

(a) 沉孔速度云图 (b) 沉孔压力云图

(c) 锥孔速度云图 (d) 锥孔压力云图

(e) 直孔速度云图 (f) 直孔压力云图

由图4可知:负压为-3.0kPa、吸孔直径为Φ1.0mm时,沉孔型吸孔入口气流平均速度为24.59m/s,被吸附种子表面平均气压为-0.973kPa;锥孔型吸孔入口气流平均速度为21.59m/s,被吸附种子表面平均气压为-2.602kPa;沉孔型吸孔入口气流平均速度为31.70m/s,被吸附种子表面平均气压为-0.393kPa。

由仿真结果可知:将吸孔入口气流速度和种子表面负压统计如表1所示。

表1 吸孔入口气流速度和种子表面负压统计

3 仿真结果分析

根据流体力学理论,气流对种子的吸附力为种子的绕流阻力[15]。绕流阻力的计算公式为

(1)

式中C—无因次系数,与物体形状、表面状态和雷偌系数有关;

ρk—空气密度(g/cm3);

A—种子在垂直于运动方向平面上的投影面积(m2);

vx—吸孔附近气体流速(m/s)。

由表1可知:在负压和吸孔直径相同时,直孔吸孔入口的气流速度最大,沉孔与锥孔吸孔入口气流速度相差不大;锥孔吸孔种子表面负压最大,其次是沉孔,直孔吸孔种子表明负压最小。因此,由气体扰流公式可知:直孔吸孔入口气力产生的扰流阻力大,种子的吸附效果好;而沉孔吸孔入口气流速度与锥孔吸孔入口气流速度相差不大,所以沉孔吸孔在吸孔入口处产生的扰流阻力相差不大,沉孔与锥孔对种子的吸附效果相近。

在吸孔附近,种子处于具有一定气体流速的流场中,且气体流场的分布呈现出放射状的圆锥体,设锥角为γ。假设种子是球形且滚筒上以吸孔为中心的球面上气流速度相等,由此可知距吸孔中心x处,种子在垂直于运动方向平面的投影面积A[15-16]为

A=2πx2(1-cosγ)

(2)

假定气体不可压缩,根据质量守恒定律可得,吸孔为中心的球面上气流速度vx为

(3)

式中Q—气体流量(m3/h)。

由文献[17]可知,滚筒吸孔处的气流速度为

(4)

式中R—气体常量;

Te—气体绝对温度(K);

k—气体比热容(J/kg·℃);

p—气室负压(Pa);

P0—大气压(Pa)。

假设气体不可压缩,则直径为d的吸孔内气体流量Q为

(5)

吸孔附近的种子在气体绕流作用下被吸起时的平衡方程为

(6)

式中dz—种子直径(m2);

ρz—种子密度(g/cm3)。

由式(1)~ 式(5)联立可得

(7)

由式(7)可知:吸孔对种子的作用范围与种子的物料特性与吸孔结构和负压有关。

由表1可知:沉孔截面突变,有气体回流现象,产生明显涡流损耗;而锥孔截面渐变,无回流现象,负压损耗小,所以锥孔吸孔对种子表面负压大于沉孔吸孔对种子的负压。锥孔对种子的吸附范围大于沉孔吸孔,对种子吸附后的稳定性优于沉孔吸孔。因此,锥孔吸孔吸种效果优于沉孔吸孔。

在负压和吸孔直径相同时,直孔吸孔入口处气流速度大与锥孔吸孔入口气流速度,但由于直孔吸孔在种子在垂直于运动方向平面上的投影面积较小,所以在吸种阶段,直孔吸孔和锥孔吸孔在吸孔入口产生扰流阻力大小有待试验验证。但是,锥孔吸孔对种子表面的负压远大于直孔吸孔对种子负压,且锥孔吸孔与种子接触面较大,所以对于小粒径种子,锥孔吸孔吸附多粒种子的概率增大。

4 试验

4.1 试验材料

气力滚筒排种器试验平台如图5所示,播种对象为甘蓝种子,直径为1.4mm。

1.穴盘 2.种箱 3.清种装置 4.滚筒 5.输送装置 6.机架 7.控制箱

4.2 试验方法

利用气力滚筒排种器试验平台,对影响单粒率的吸孔口结构形式,在滚筒转速和负压相同的条件下进行试验。

试验中,滚筒转速10r/min,负压为-3.0kPa,吸孔直径分别为Φ0.6、Φ0.8、Φ1.0mm,以甘蓝种子为播种对象,选择孔径分别为锥孔和直孔进行试验,统计吸孔单粒率。

4.3 试验结果

进行吸孔直径对单粒率影响的试验,相同的试验条件下,吸孔直径分别为0.6、0.8、1.0mm时,锥孔吸孔单粒率分别为88.2%、90.3%、91.2%;直孔吸孔的单粒率分别为91.3%、93.2%和94.2%。

试验表明:对于小粒径种子,直孔吸孔吸种效果优于锥孔吸孔。锥孔吸孔的对种子的吸附作用范围大,增大吸孔吸附多粒种子的概率。因此,对于小粒径种子播种,直孔吸孔对种子的吸种效果较好。

5 结论与讨论

1)在吸孔直径相同时,锥孔吸孔对种子表面负压大于沉孔吸孔对种子的负压, 对种子吸附后的稳定性优于沉孔吸孔。因此,锥孔吸孔吸种效果优于沉孔吸孔。

2)在吸孔直径相同时,直孔吸孔入口气流速度大于锥孔吸孔入口气流速度,但是直孔吸孔对种子的作用范围小于锥孔吸孔。

3)验证试验表明:对于小粒径种子播种,直孔吸孔对种子的吸种效果优于锥孔吸孔。

参考文献:

[1] 华南农业大学.滚筒气力式蔬菜播种机:中国,ZL20052 0023056.5[P].2006-07-19.

[2] 牛菊菊.滚筒气力式蔬菜育苗穴盘排种器的研究[D].广州:华南农业大学,2004.

[3] 陈佳琦.滚筒气力式蔬菜播种机的设计与试验[D].广州:华南农业大学,2006.

[4] 林叙彬.气力滚筒式蔬菜播种机的改进设计与试验[D].广州:华南农业大学,2009.

[5] 王广源.气力滚筒式蔬菜播种机的结构设计与研究[D].广州:华南农业大学,2012.

[6] 陈进,李耀明,王希强,等.气吸式排种器吸孔气流场的有限元分析[J].农业机械学报,2007,38(9):59-62.

[7] 袁月明,马旭,金汉学,等.气吸式水稻芽排种器气室流场研究[J].农业机械学报,2005,36(6):42-45.

[8] 廖庆喜,李继波,覃国良.气力式油菜精量排种器气流场仿真分析[J].农业机械学报,2009,40(7):78-82.

[9] 廖庆喜,杨波,李旭,等.内充气吹式油菜精量排种器气室流场仿真与试验[J].农业机械学报,2012,43(4):51-54.

[10] 龚智强.气吸振动盘式精密排种装置理论与试验研究[D].镇江:江苏大学,2013.

[11] 余佳佳.气力式油菜精量排种器结构解析于排种过程仿真研究[D].武汉:华中农业大学,2013.

[12] 祁兵.中央集排气送式精量排种器设计与试验研究[D].北京:中国农业大学,2014.

[13] 丛锦玲.油菜小麦兼用型气力式精量排种系统及其机理研究[D].武汉:华中农业大学,2014.

[14] 朱红钧,林元华,谢龙汉. FLUENT流体分析工程案例精讲[M].北京:电子工业出版社,2013.

[15] Fallak S S, Sverker P E P.Vacuum nozzle design for seed metering[J].Transactions of the ASAE,1984,27(3):688-696.

[16] Shafi S, Holmes R G. Air-jet seed metering a theoretical and experimental study[J].Transactions of the SAE,1990,33(5):1432-1438.