脱粒滚筒转速电液比例控制系统的设计与试验

2018-07-03韩树钦吴崇友

韩树钦,吴崇友,金 梅

(农业部南京农业机械化研究所,南京 210014)

0 引言

脱粒装置的作业性能直接影响整机的工作质量及生产效率[1]。脱粒速度过高,籽粒和茎秆的破碎程度加重,功率消耗大;脱粒速度过低会降低脱粒质量,夹带损失严重[2]。因此,对于不同工作环境,收获不同种类作物,应确定收割机最佳脱粒速度并使滚筒转速稳定在最佳值附近,以改善脱粒性能,减小滚筒堵塞的可能性,保证联合收割机始终工作在最佳状态,提高作业效率[3-5]。

目前,脱粒滚筒的传动方式主要有链传动、带传动和液压传动。链传动下的转速调节可通过更换链轮实现;但田间操作耗时较多,且不能频繁进行。带传动以驱动滑轮变速,但其寿命短,易打滑,维护成本高[6];而液压驱动脱粒滚筒在过载保护、无极调速、自动控制和功率质量比等方面具有明显优势[7-8]。

国外联合收割机大都采用液压驱动、电子监测和自动化控制系统,结合GPS辅助系统进行收获作业综合管理。我国联合收割机在整机自动控制和作业自动化方面,与国外相比差距较大,不能使联合收割机的使用效能达到最佳化[9-15]。

对以上问题,以PLC(可编程逻辑控制器)为核心设计了脱粒滚筒转速电液比例控制系统,给出了系统的硬件构成及马达转速PLC控制程序、转速PID控制参数,并设计了人机操作监控界面,实现了对液压马达转速的自适应控制。

1 电液比例控制系统设计

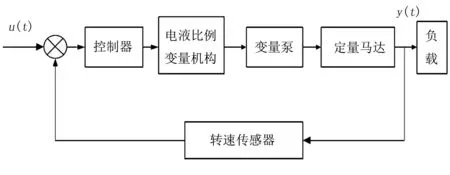

脱粒装置作为联合收割机的重要组成部分,要求其适应性广泛,可以满足不同种类、不同品种、不同状态作物的收获要求;工作性能好,在脱净的同时,不能有过多的谷粒损失;功率消耗低,生产率高。根据脱粒装置的技术要求,研究选用电液比例泵控马达系统来控制转速。电液比例控制系统既有液压元件传递功率大、响应快的优势,又有电器元件处理和运算信号方便、易于实现信号远距离传输(遥控)的优势[16-19]。而且,泵控系统效率较高、发热量小,系统刚度较好,一般用于功率较大的场合。图1为系统原理图。

图1 电液比例泵控马达系统原理图

1.1 液压系统设计

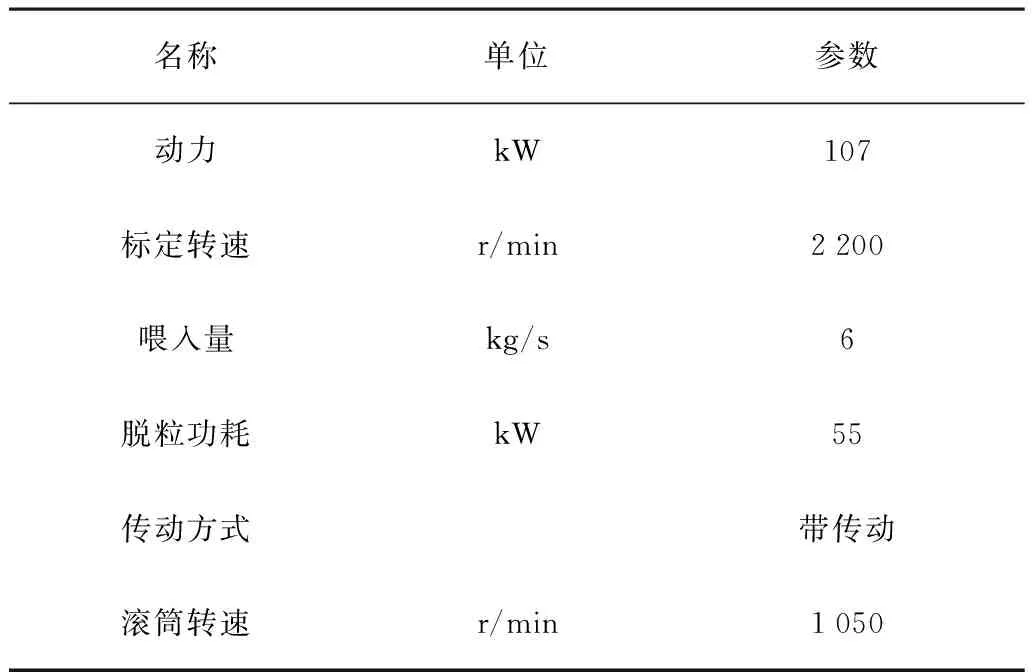

研究以雷沃谷神GE60(4LZ-6E2)小麦联合收割机为参照,其主要工作参数如表1所示。

表1 联合收割机主要工作参数

根据联合收割机的工作参数,计算选取液压泵和液压马达的型号[20]。液压系统的压力取30MPa,计算得到马达的排量为90mL/r,确定马达型号及主要工作参数如表2所示。

表2 液压马达的主要技术参数

取泵的输入转速为1 600r/min,根据选定的马达的参数,计算得到泵的排量在60mL/r左右,确定泵型号及主要参数如表3所示。

表3 液压泵的主要技术参数

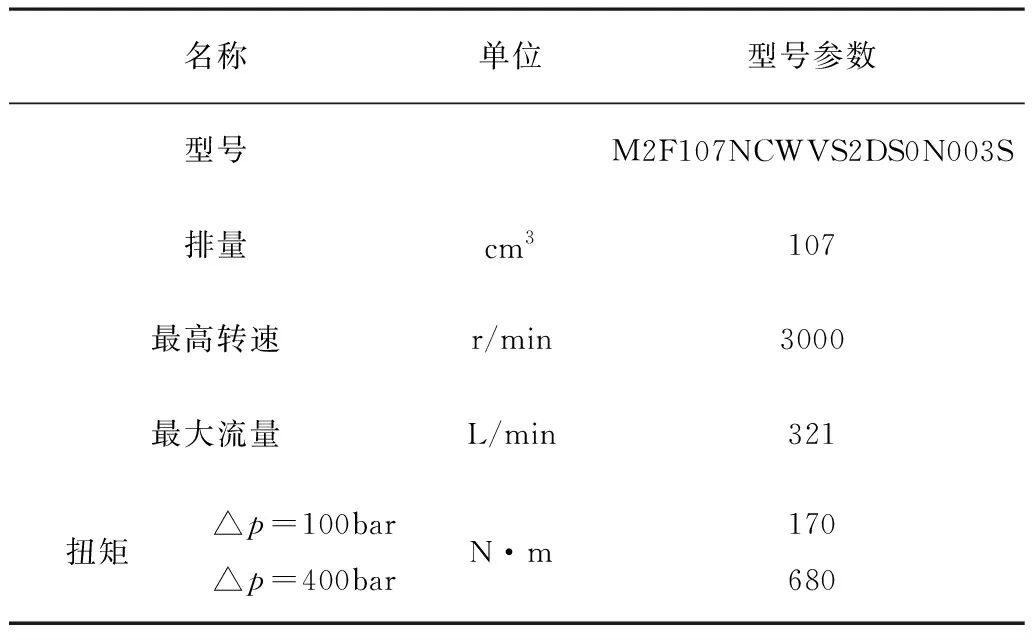

图2为泵控马达系统的液压工作原理图。图2中,电液比例泵1和液压马达5组成闭式液压回路,通过变量机构调整泵的排量,控制马达的输出转速。1是轴向柱塞比例变量泵,其排量与输入信号在任一工作压力下成正比。变量机构由比例方向阀3和双作用液压变量缸2组成,通过对位于阀3上的比例电磁铁a、b输入电信号,改变阀芯位移和变量缸2的活塞杆位置,调整泵1的斜盘倾角,可实现泵排量的无级调整,从而控制马达5的输出速度。

图2 泵控马达系统液压原理图

1.2 电控系统设计

电控系统硬件主要由转速传感器、压力传感器、PLC、比例放大器及PC机等组成,如图3所示。

1.PLC 2.比例放大器 3.电流表

其工作过程为:PC机控制端选择收获作物种类或设定脱粒滚筒的工作转速,同时设定PID控制参数,通过转速传感器和压力传感器检测转速和系统压力;PLC采集传感器信号并处理后,输出控制电流,电流经比例放大器放大后,给到比例阀以改变泵的斜盘倾角,实现泵排量的无级调整,从而达到控制马达转速即滚筒转速的目的;同时,PLC将采集到的转速和压力值传递到组态控制端,实现滚筒转速及液压系统压力的监测显示。

1.3 PLC程序设计

PLC程序设计是电液比例控制系统的核心部分,通过TIA Portal V13工作平台中STEP7编程软件,采用梯形图语言,编写了包括参数设定、数据采集、数据处理及PID控制等模块[21]。

为了减少执行器的动作次数,对PID控制器设置了死区,即转速偏差在死区范围内,PID输入偏差为0;超过死区后,输入偏差才从0开始计算[22]。图4为死区设置程序段。图5为PID控制器程序段。

图4 PID死区设置程序段

图5 PID控制器程序段

1.4 组态控制界面设计

WinCC是第一个完全基于32位内核的过程监控系统[23],采用SIMATIC WinCC V7.3,通过装载AS消息方式将S7-1200的变量添加到WinCC中直接与其通信。控制系统的监控主界面(模拟运行)如图6所示。其中,单击“收获作物”下的4个按钮后,可分别对应收获小麦、水稻、油菜、大豆4种作物;“设定转速”输入/输出域可根据实际情况,设置滚筒转速,且实时显示当前工作转速;单击“PID整定”按钮,将弹出PID参数整定的窗口,可在手动模式下实时更改“采样时间” “比例系数”“积分时间”“微分时间”等参数;选择“保存数据”,系统将弹出转速的表格显示记录窗口,可将记录的数据导出并保存;单击“退出系统”,将退出WinCC运行系统。

图6 监控系统主界面

2 控制系统仿真

2.1 控制系统数学模型

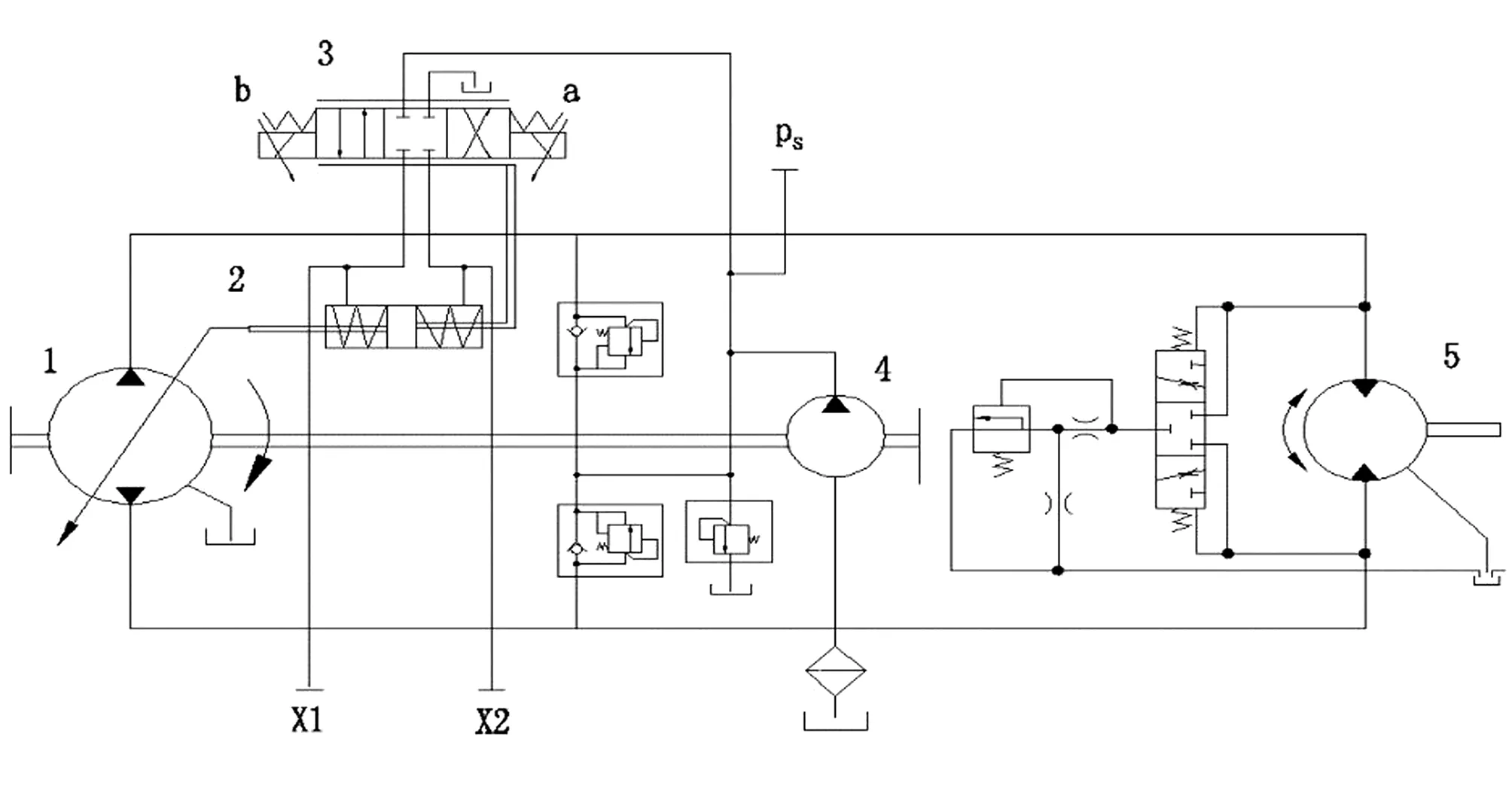

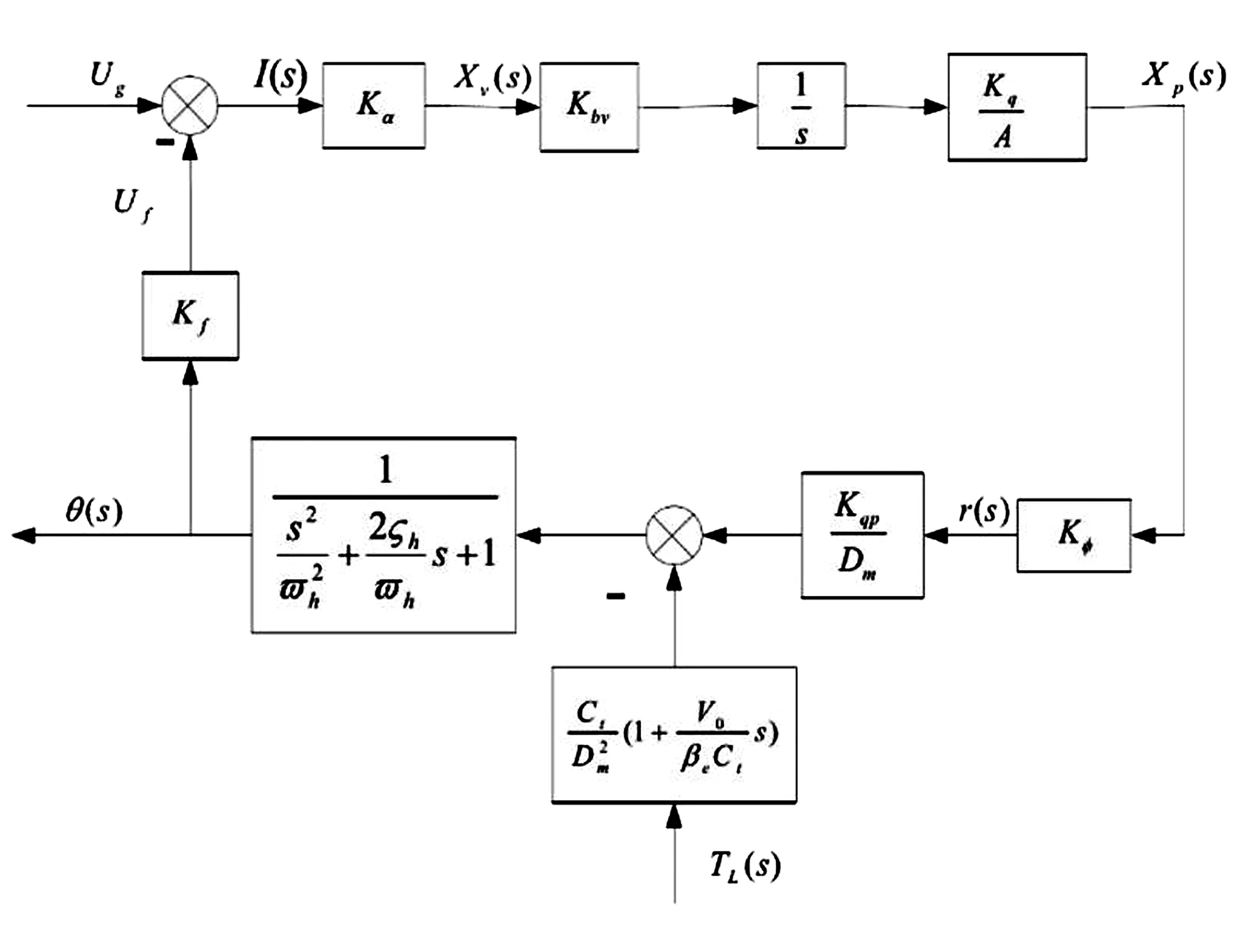

电液比例泵控马达系统的被控单元包括放大器、电液比例泵、定量马达和速度传感器等。系统的传递函数方框图如图7所示。

图7 电液比例泵控马达系统传递函数方框图

系统的开环传递函数为

(1)

其中,Kv为控制系统的开环增益,Kv=KαKbvKqKφKqpKf/ADm。

系统的闭环函数为

(2)

其中,Ku为控制系统的闭环增益,Ku=KαKbvKqKφKqp/ADm。

确定各系统中各元件参数,得到系统的传递函数为

(3)

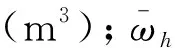

2.2 控制系统Simulink仿真

通过计算分析控制系统的数学模型和系统各部分参数,在Simulink环境中建立了电液比例泵控马达系统[24],如图8所示。

图8 PID控制仿真框图

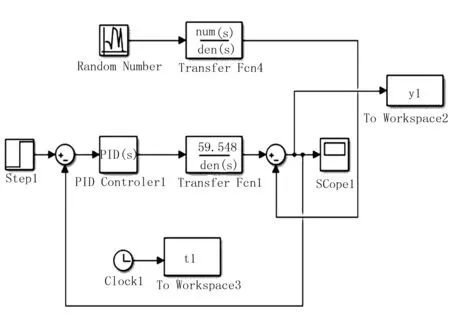

空载时,给系统输入转速为800r/min的阶跃信号;在系统稳定的情况下,3s时给系统加入400N·m的外负载信号,系统的响应如图9所示。

由图9可以看出:空载时,系统具有较好的跟踪性能,马达输出转速峰值时间为0.23s,调整时间为2.5s;突加400N·m外负载,系统的转速值降至781r/min,约经过0.2s跟踪到输入信号,调整时间不到1s;6s时,由于外负载信号突减为零,系统出现2.5%的超调量,后经1.8s回到设定转速值。仿真结果表明:系统PID控制器可以满足对转速的控制要求。

图9 在3s后加入400Nm扰动的系统PID阶跃信号响应图

3 转速控制系统试验

利用泵-马达闭式试验台,对电液比例控制系统进行了台架试验。试验泵转速由电机控制,由加载泵回路实现对马达的加载,如图10所示。试验调试阶段,将PID控制的死区宽度设置为0,以得到比例系数、积分时间、微分时间的最优值。系统稳定后,分别做如下操作:①将转速由800r/min提高到900r/min;②在加载泵回路中将压力设置为30MPa,给马达添加载荷;③将加载回路的压力由30MPa提升至35MPa;④将加载回路压力由35Mpa降至25MPa。观察系统转速的响应曲线图,结果分别如图11~图14所示。

图10 泵-马达闭式试验台

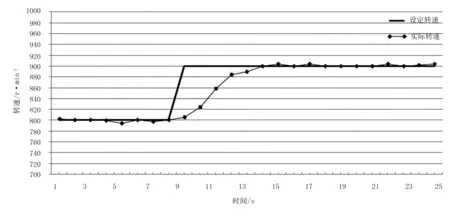

由图11可以看出:由于电控系统的延时,在控制界面改变设定值到显示改变后的设定值之间需要0.6s的时间;马达转速经过0.4s开始调整,用时5s追踪到输入信号,系统继续稳定工作。

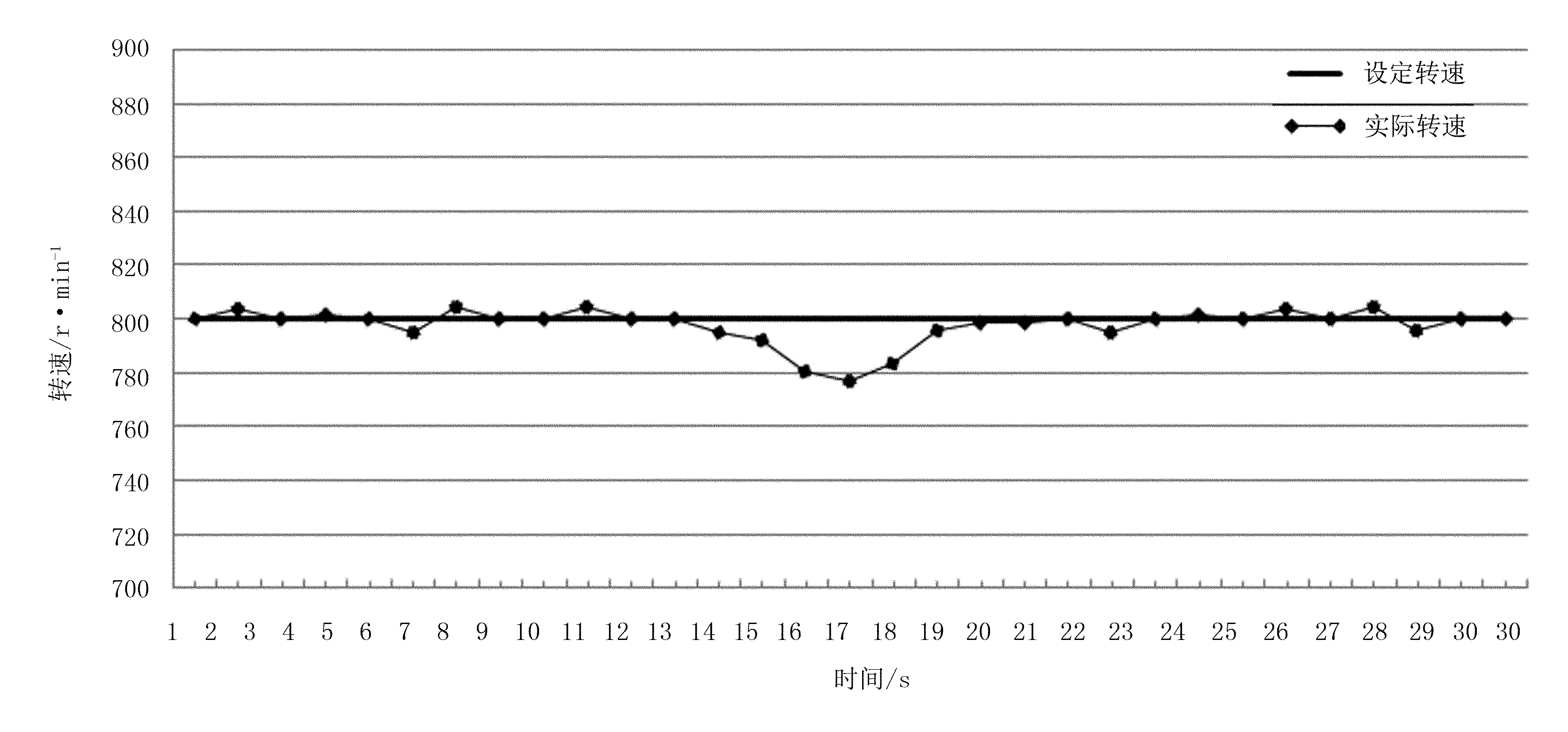

由图12可以看出:系统中加入了外负载,马达转速逐渐降低,最大偏差25r/min,系统经过3.7s恢复到设定值,继续稳定工作。

由图13可以看出:液压回路中压力由30MPa升高到35MPa时,马达的转速降低,最大偏差23r/min;而后转速开始提高,经过4s回到设定值,系统继续稳定工作。

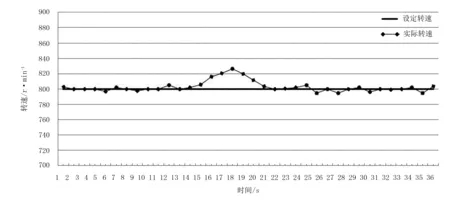

由图14可以看出:系统稳定在800r/min附近工作,当负载突然减小,马达的转速升高,经过3s达到最高转速824r/min;后经过2s回到设定值,系统继续稳定工作,调节时间共5s,最大超调量3.37%。

图11 转速由800r/min提高到900r/min系统的响应图

图12 加入负载后系统的响应图

图13 加载泵回路压力由30MPa升至35MPa系统的响应图

图14 加载泵回路压力由35MPa降至25MPa系统的响应图

4 结论

针对联合收割机脱粒滚筒的性能要求,研究开发了基于PLC、PID算法及WicCC组态监控界面的滚筒转速电液比例控制系统,并对系统进行了仿真试验和台架试验。试验结果显示:系统在转速发生变化时的跟踪性能良好;加载后的调节时间约3.7s,最大偏差25r/min;负载增加(加载泵回路压力提高5MPa),调整时间4s,最大偏差23r/min;负载减小(加载泵回路压力减小10MPa),调节时间约为5s,最大偏差27r/min。试验结果表明:控制系统可以稳定工作,在转速发生变化时,可以实现自动调整及设计目标,满足控制要求,为联合收割机的智能化发展提供了研究基础。

参考文献:

[1] 中国农业机械化科学研究院.农业机械设计手册(下册)[K].北京:中国农业科学技术出版社,2007.

[2] 秦云,赵德安,李发忠,等.基于RBF网络的联合收获机脱粒滚筒恒速控制[J].农业机械学报,2009,40(11):59-63.

[3] L.J.Brizgis, W R Nave. Automatic Cylinder-Speed Control for Combines [J].Transaction of ASAE,1979,2395:1066-1071.

[4] 张成文.联合收割机脱粒滚筒负荷监测系统研究[D].北京:中国农业科学院,2013.

[5] 吴崇友.稻油(麦)轮作机械化技术[M]. 北京:中国农业出版社,2013.

[6] T Coen, W Saeys, B Missotten, et al. Cruise control on a combine harvester using model-based predictive control[J].Biosystems Engineering, 2008(99):47-55.

[7] 李程辉.链传动与带传动相关问题讨论[J].科技致富向导,2013(26):168.

[8] 柳涛.液压技术在农业机械中的应用研究[J].河南科技,2011(10):56.

[9] 唐志飞.液压技术在现代农业机械中的应用现状与趋势[J].河北农机,2016(7):46.

[10] S K Mathanker, J C Buss, H Gan, et al. Hansen Stem bending force and hydraulic system pressure sensing for predicting napiergrass yield during harvesting[J].Computers and Electronics in Agriculture,2015,111:174-178.

[11] Carlin, Jerry F. Electro-hydraulic control of combine header height and reel speed[J].SAE,1984(6):37-41.

[12] 夏连庆,梁学修,伟利国,等.联合收割机自动监测系统研究进展[J].农业机械,2013(19):141-144.

[13] 陈庆文,韩增德,崔俊伟,等.自走式谷物联合收割机发展现状及趋势分析[J].中国农业科技导报,2015,17(1):109-114.

[14] Jim Kruse. Computer Control for the Combine [J].Agricultural Engineering, 1983(64):7-9.

[15] 郭永杰,高海涛,张林强.我国研发大型谷物联合收割机必须重视的关键技术[J].农业机械,2012(2):69-71.

[16] 许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005.

[17] 吴根茂,邱敏秀,王庆丰,等.新编实用电液比例技术[M].杭州:浙江大学出版社,2006.

[18] 卢长耿,李金良.液压控制系统的分析与设计[M].北京:煤炭工业出版社,1991.

[19] Y Jen, C Lee. Robust speed control of a pump-controlled motor system[J].IEEE Proce-edings-D,1992,139(6):503-509.

[20] 王积伟,章宏甲,黄谊.液压传动[M].北京:机械工业出版社,2006.

[21] 甄立东,何纯玉,牛文勇,等.西门子WincCC V7基础与应用[M].北京:机械工业出版社,2011.

[22] 谢中华,李国栋,刘焕进,等.MATLAB从零到进阶[M].北京:北京航空航天大学出版社,2012.

[23] 刘金琨.先进PID控制MATLAB仿真(第3版)[M].北京:电子工业出版社,2011.

[24] 白志刚.自动调节系统解析与PID整定[M].北京:化学工业出版社,2014.